Les imprimantes 3D professionnelles comptent parmi les plus polyvalents des appareils utilisés actuellement par les prothésistes dentaires et les dentistes. Cette polyvalence repose essentiellement sur les matériaux destinés à cet usage. Les différentes applications odontologiques requièrent des matériaux aux propriétés diverses. Certains doivent être solides et durables, d’autres biocompatibles pour servir en chirurgie, ou encore transparents pour des raisons esthétiques.

Chaque nouveau matériau permet de fabriquer avec la même imprimante de plus en plus de produits dentaires différents, qui nécessitaient auparavant des opérations manuelles ou des machines d’usinage à commande numérique très coûteuses. Au printemps 2016, Formlabs a mis sur le marché la première résine biocompatible, Dental SG, et fin 2017, ce sont jusqu’à six résines spécialisées pour l’odontologie que nous pourrons proposer.

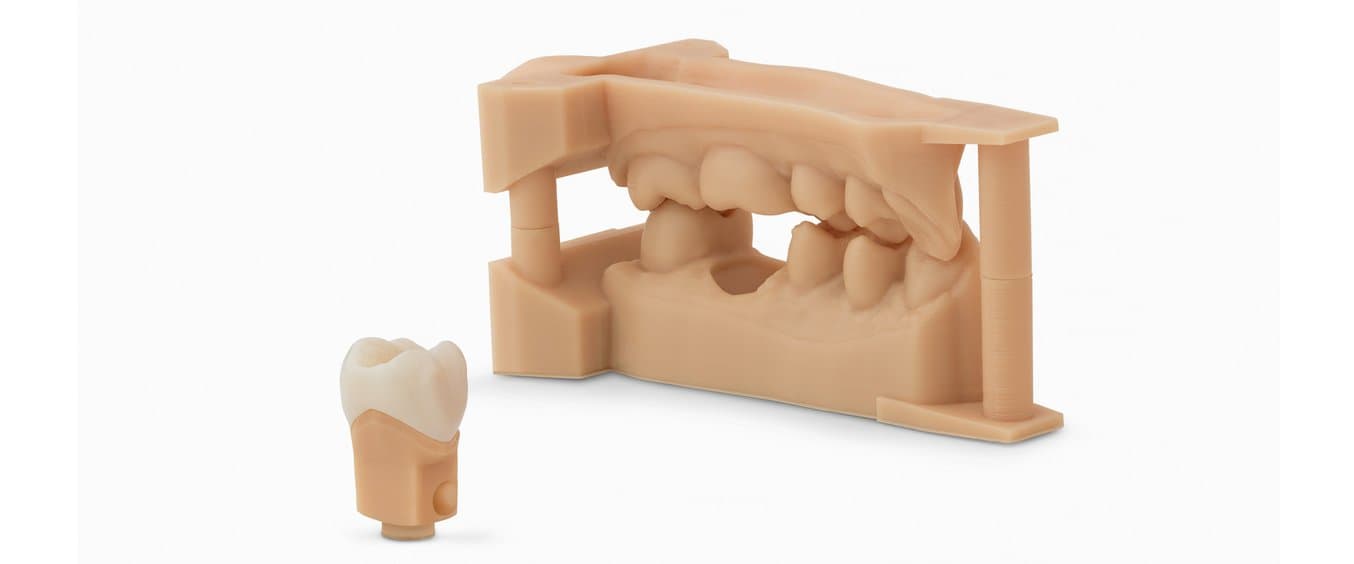

L’un des matériaux les plus demandés par nos clients est la résine destinée aux modèles dentaires. Les dentistes utilisent des modèles de la dentition des patients pour essayer les couronnes et les bridges avant de procéder à leur installation. Les modèles en plâtre dentaire traditionnels sont fabriqués à partir d’une impression analogique réalisée sur le patient et requièrent beaucoup de travail fait manuellement. Produire ces modèles numériquement à partir d’un scan 3D va simplifier l’ensemble des opérations, accélérer le processus et diminuer les coûts.

La phase de développement de la résine pour modèles dentaire à Formlabs a été un formidable challenge. L’impression de modèles de couronnes et de bridges est l’une des applications odontologiques les plus compliquées, car elle requiert une précision inférieure à +/- 50 microns au niveau des lignes marginales et des points de contact, et +/- 100 microns sur l’arcade complète. En proportion, cela représente un écart de seulement +/- 0,17 % sur une arcade de 60 mm.

En savoir plus sur les nouveaux matériaux dentaires de Formlabs et l'intégration au logiciel 3Shape.

Trouver les ingrédients exacts de la formule de la résine Model

La première phase dans la formulation d’une résine est l’exploration et la recherche.

« Nous avons parlé avec des techniciens prothésistes et des dentistes pour bien comprendre quelles étaient les propriétés les plus importantes des résines pour les différentes applications. Nous avons examiné les modèles en plâtre dentaire traditionnels et discuté pour trouver comment les améliorer. Cette phase s’est répétée plusieurs fois. Nous avons travaillé sur de nouvelles formules, produit de nombreuses impressions sur lesquelles des dentistes et des techniciens prothésistes nous ont donné leur avis. Puis, nous retournions au labo pour améliorer le matériau » raconte Rachel Davis, la responsable scientifique de Formlabs pour le développement de la résine Model.

L’une des caractéristiques les pus importantes pour ce type de modèles est la précision. Lorsque le dentiste fait un essai de prothèses avant leur pose, tout écart peut se traduire par une mauvaise adaptation au modèle ou pire, cette erreur peut se révéler au moment de la pose ou après.

Une formulation optimale de la résine est donc primordiale afin d’atteindre le haut niveau de précision requis.

Divers éléments composent les résines photopolymères. La majeure partie sont des chaines courtes de plastiques (monomères, oligomères). Des photoinitiateurs déclenchent la réaction et différents additifs permettent d’ajuster la couleur, les propriétés mécaniques ou encore l’opacité.

« Nous devions trouver la zone étroite où le processus donne le plus haut niveau de précision. Si la réaction de photopolymérisation se produit trop rapidement, le laser éclairera la résine et polymérisera une zone dépassant le contour du modèle. Si la réaction ne se déclenche pas ou que l’énergie est trop faible, la résine restera à l’état liquide. »

L’objectif était de trouver un matériau permettant de réaliser des modèles similaires à ceux en plâtre qu’utilisent les professionnels dentaires depuis des dizaines d’années. « Nous cherchions une formule donnant une résine solide, mais pas trop cassante. En effet, les modèles nécessitent de nombreuses étapes de travail à la main. D’autre part, il fallait un matériau qui présente un peu de frottement comme le plâtre dentaire. »

Une fois la formule de base trouvée, il fallait travailler la couleur et l’opacité. Les modèles en plâtre présentent une surface mate qui met bien en valeur les détails. En assombrissant la résine et en réglant son opacité, puis en ajoutant des additifs, nous avons pu fabriquer des pièces qui arrivaient à présenter encore mieux ce niveau de détail.

Nous avons dû imprimer des centaines de modèles pour arriver à déterminer la bonne couleur. Certains sont de couleur grise, d’autres orangés ou encore rosés. Nous nous sommes efforcés de trouver une formule qui donne un matériau d’aspect aussi naturel que celui des modèles traditionnels. « Pendant plus d’un mois, j’ai imprimé des modèles à tour de bras et je les apportais aux labos pour avoir leur avis ».

Amélioration de la formule par réalisation de tests et optimisation des paramètres

Le développement d’une nouvelle résine ne s’arrête pas à sa formulation. Il faut absolument ajuster finement les paramètres pour que la précision soit maximale et l’impression se fasse de façon fiable.

Il est commun de faire l’erreur de penser que la précision des pièces fabriquées est directement liée aux spécifications de l’imprimante 3D, telles que la résolution, l‘épaisseur de couche, la taille du spot laser ou du pixel. À Formlabs, nous développons les imprimantes 3D stéréolithographiques, le logiciel et les matériaux en interne pour être sûr que tous ces composants fonctionnent bien ensemble. L‘appareil constitue la base, puis nous établissons les formules de résines de façon à ce qu’elles fonctionnent bien avec ce matériel. Ensuite, notre équipe travaille sur chaque matériau pour assurer la précision et la fiabilité des impressions.

Par exemple, nous ajustons la précision générale à la taille des pièces à imprimer. « Lorsqu’on travaille sur les paramètres, on fait une interpolation pour qu’ils puissent servir à fabriquer des pièces de différentes tailles, de la plus petite à la plus grande et plus solide. Dans le cas de la résine Model, nous avons optimisé les paramètres uniquement pour les applications dentaires, caractérisées par une petite taille et des marges très serrées.

« Lors du scan des pièces, nous avons remarqué que les détails négatifs n’apparaissaient pas aussi bien que les positifs. C’est un critère important en odontologie, les modèles dentaires présentant beaucoup de cavités et de détails négatifs. Pour arriver à faire correctement apparaitre ces détails, nous avons inventé de nouvelles fonctions dans le logiciel.

Notre but en développant la résine Model a été de faciliter la fabrication sur la plateforme, tout en gagnant du temps et en économisant sur la quantité de résine et le temps de travail après impression.

Comme les modèles dentaires ont généralement une base plate et ne présentent pas de protubérances nécessitant des supports, ils peuvent être directement imprimés sur la plateforme de fabrication, dans la plupart des cas. Ces conditions permettent de gagner du temps, d’économiser sur la résine et la durée des traitements après fabrication.

« Pendant la phase de réglage des paramètres, nous avons réussi à optimiser l’adhérence de la pièce à la plateforme pour que celle-ci soit suffisante mais qu’il ne soit pas nécessaire d’utiliser un outil coupant pour retirer la pièce, ce qui présente le risque de la casser. »

Une fois satisfaits de la formule et des paramètres de la résine, il nous fallait tester sa fiabilité. Nous avons envoyé de nombreuses cartouches de résine à un ensemble de 10 labos de prothèses dentaires, qui ont réalisé des impressions jour et nuit. Nous avons effectué des tests de stabilité et de durée de validité du produit, en passant la résine dans une centrifugeuse pour simuler son état lorsqu’elle est laissée 40 jours en stock et que l’utilisateur ne suit pas les instructions correctement.

Évaluation de l’exactitude

Pendant la phase de développement de cette résine, nous avons décidé d’évaluer la précision et l’exactitude de modèles de bridges et de couronnes avec dies amovibles, avec l’aide du Dr. Michael Scherer, DMD, MS, professeur adjoint à l’Université Loma Linda et instructeur clinique à l’Université du Nevada, à Las Vegas.

Au total, 148 modèles de différents dies et arcades ont été imprimés directement sur la plateforme de fabrication de six différentes imprimantes Form 2, afin d’étudier la précision globale. Chaque pièce a été retirée de la plateforme après impression, puis nettoyée à l’alcool isopropylique (IPA). Elle a ensuite subi une cuisson UV, puis a été scannée à l’aide d’un scanneur optique de bureau. Chaque scan de modèle a été comparé au fichier .STL original.

Résultats d’exactitude marginale et globale

| Objet de référence | Objectif clinique pertinent | Résultats 80ème centile | |||

|---|---|---|---|---|---|

| Résultats d’impression à 100 microns (±µm) | Résultats d’impression à 50 microns (±µm) | Résultats d’impression à 25 microns (±µm) | |||

| Exactitude marginale | Die amovible | +/- 50 μm | +/- 64.2 μm | +/- 44.7 μm | +/- 30.5 μm |

| Exactitude globale | Modèle arcade complète | +/- 100 μm | +/- 149.6 μm | +/- 104 μm | +/- 67.9 μm |

Les résultats de l’étude prouvent de façon solide que l’impression à 50 microns ou à 25 microns d’épaisseur de couche produit des modèles acceptables cliniquement, avec des valeurs d’exactitude globale et marginale comprises dans l’intervalle prédéfini. Il est donc prouvé que l’impression à 50 microns d’épaisseur de couche produira des modèles de bridges et de couronnes acceptables, alors que celle à 25 microns donne des valeurs bien supérieures d’exactitude prédéfinie.

Plus d'informations sur la précision et l’exactitude de l’impression 3D, ainsi que les résultats et la méthodologie des tests, dans notre livre blanc gratuit.

La résine Model est maintenant disponible

Commandez directement depuis notre boutique en ligne ou demandez votre échantillon gratuit imprimé en Model pour tester notre matériau.