Comment le laboratoire dentaire ROE s'est tourné vers la fabrication de matériel médical pour lutter contre la COVID-19

Cette pandémie a bouleversé nos vies et l'économie. Le secteur dentaire a été durement touché, la plupart des cabinets dentaires aux États-Unis se sont limités à traiter les cas d'urgence seulement. Les charges de travail des laboratoires dentaires ont chuté de 92 % en moyenne et un tiers des laboratoires ont fermé complètement.

Le laboratoire dentaire ROE Dental, l'un des plus importants des États-Unis, n'a pas fait exception. Les commandes étant pratiquement arrêtées, ils ont dû mettre en congé la plupart de leur personnel, et l'avenir semblait incertain.

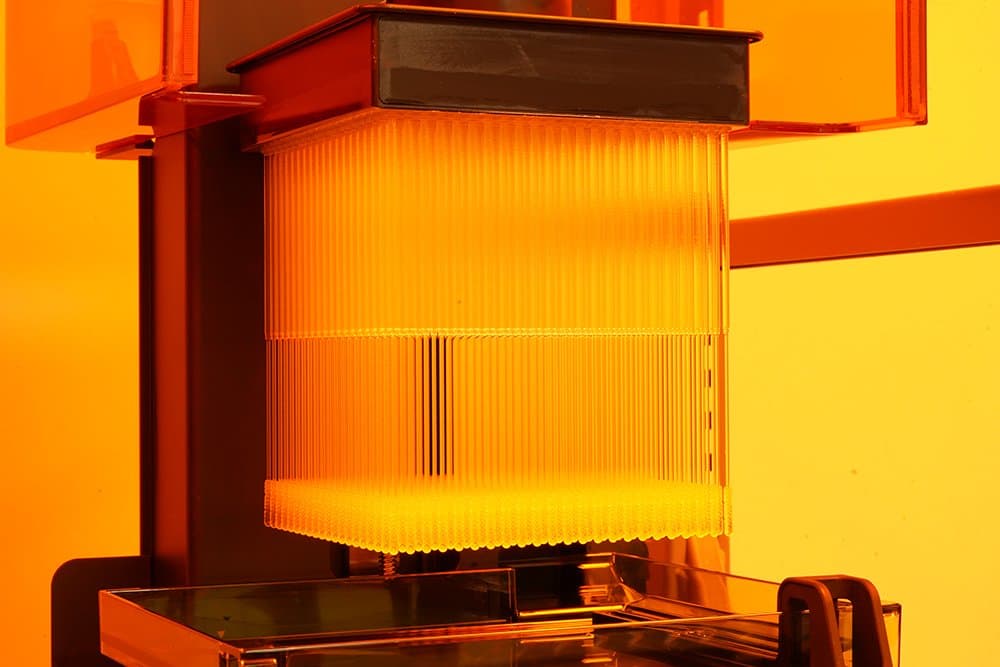

En quelques semaines seulement, ROE Dental a relancé l'activité pour la fabrication d'EPI et de fournitures médicales, notamment de 15 000 écouvillons de prélèvements naso-pharyngés par jour. Ces écouvillons sont essentiels pour faire les prélèvements de test de la COVID-19. Le labo a réussi à remettre 175 personnes au travail et il a été remercié par Mike DeWine, le gouverneur de l'Ohio en personne, pour leur soutien à la lutte contre la pandémie.

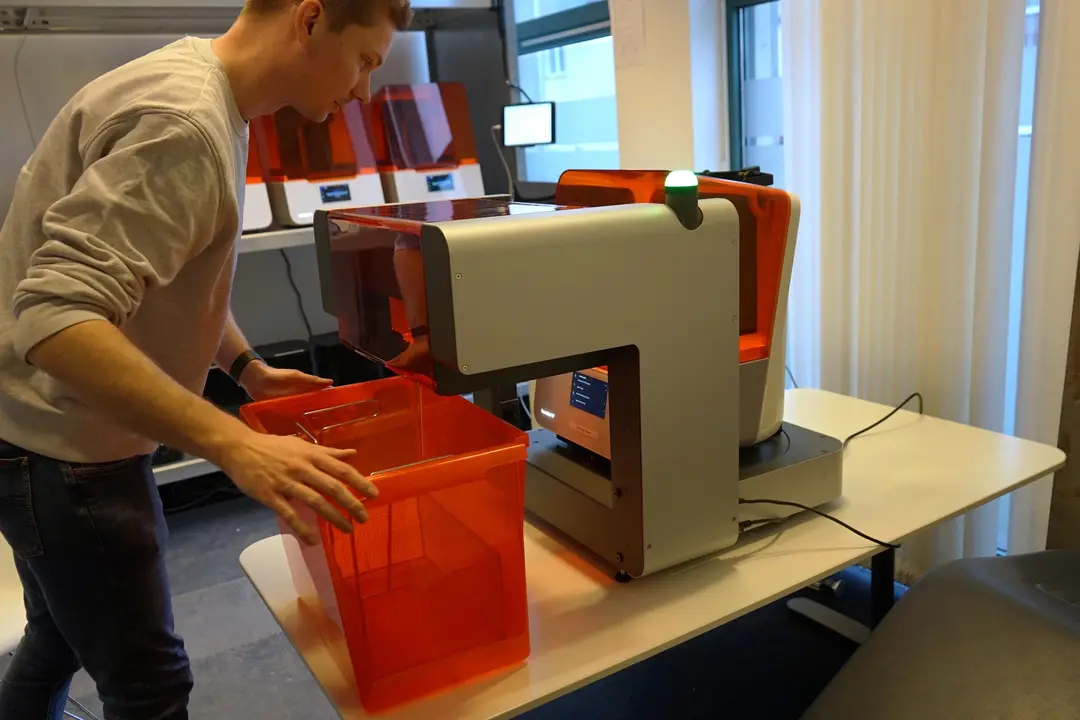

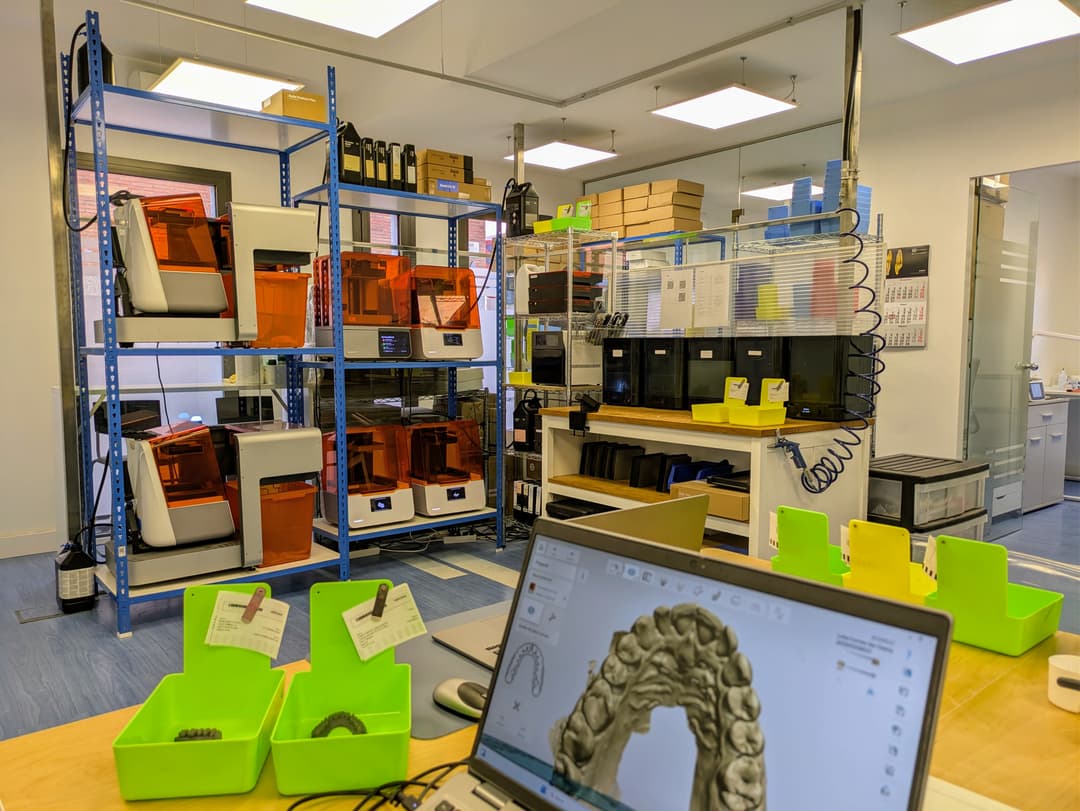

Dans cet article, le PDG BJ Kowalski explique comment ils ont pu exploiter la technologie dentaire de pointe et notamment leurs 40 imprimantes 3D Formlabs, non seulement pour remettre leur activité en route mais aussi pour le bien de leurs clients et de la communauté toute entière.

Une opportunité émerge pendant ce temps de crise

« Notre activité était en pleine croissance et, en une semaine, elle s'est arrêtée pratiquement complètement. Nous avons réalisé qu'il nous fallait faire quelque chose. Mais que faire dans une telle situation ? »

Installé à Independence en Ohio, le laboratoire dentaire ROE Dental, est l'un des plus importants des États-Unis (à gauche). BJ Kowalski, PDG de ROE Dental (à droite).

Alors que leur volume de commande dévisse, le labo s'est tourné vers ses projets en interne et vers la R&D, mais cela ne suffisait pas à compenser la perte de commandes. ROE a dû mettre en congé la plupart de son personnel et ne garder qu'une équipe minimum et la direction.

Pendant ce temps, Formlabs avait commencé à chercher comment aider la communauté médicale dans sa lutte contre l'épidémie de COVID-19 et à pallier les problèmes d'approvisionnement associés, grâce à l'impression 3D. L'entreprise a travaillé avec des dizaines d'hôpitaux et d'organismes de santé dans le monde entier sur divers projets couvrant les tests COVID-19, les EPI et les équipements médicaux.

L'impression 3D d'écouvillons nasaux s'est avéré l'une des applications efficaces en réponse à la crise. Ces écouvillons servent normalement au test de grippe et autres affections respiratoires. La demande pour ces dispositifs est actuellement très grande et les stocks sont limités du fait que les tests de COVID-19 montent en puissance dans tous les pays du monde.

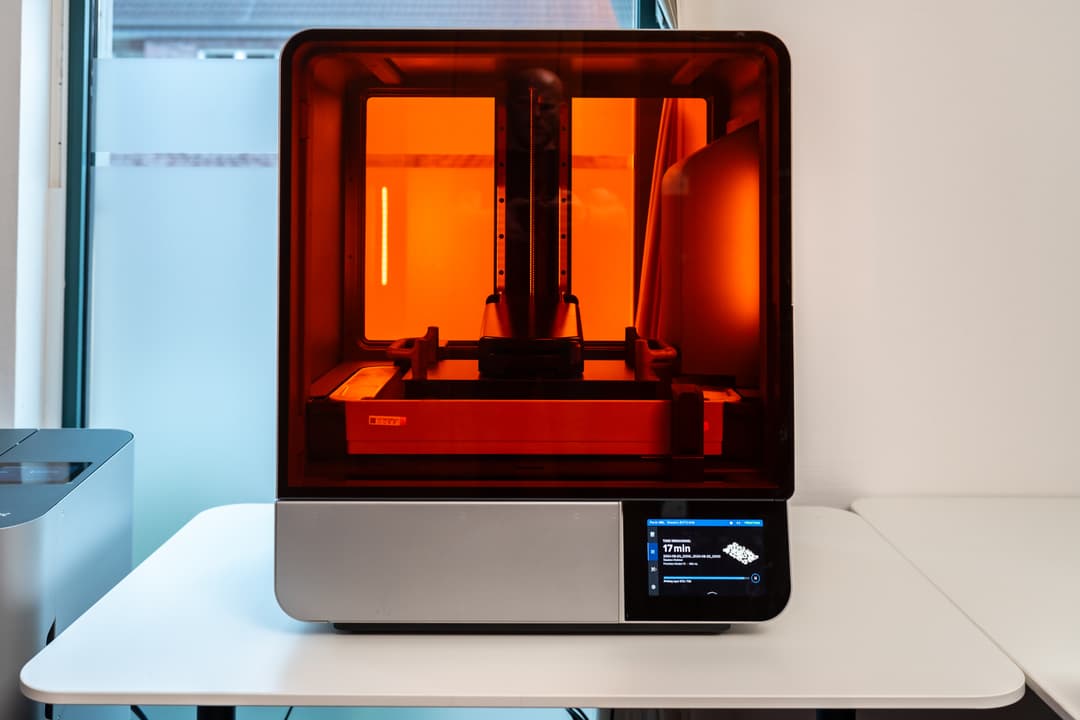

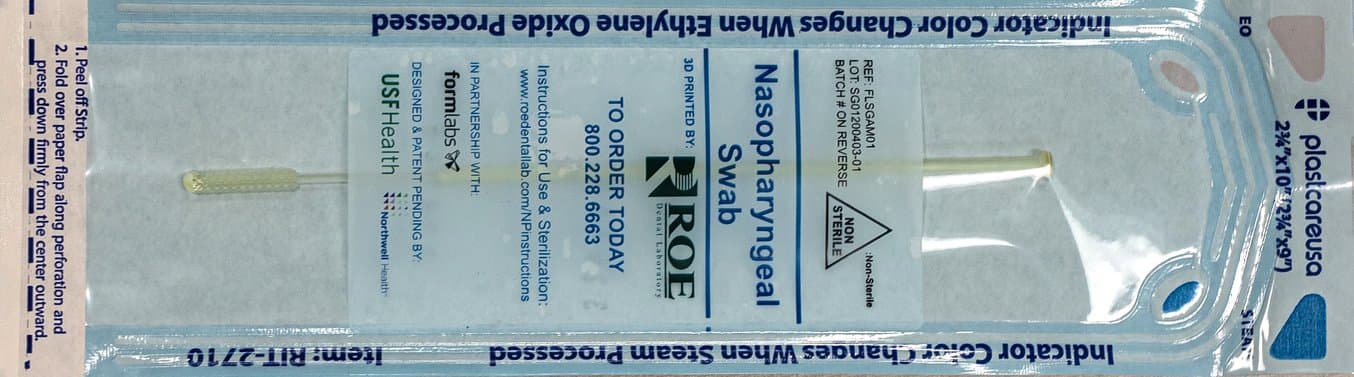

En une semaine seulement, Formlabs et des équipes médicales ont mis au point un prototype d'écouvillon nasal pouvant être fabriqué sur des imprimantes 3D stéréolithographiques, avec Surgical Guide Resin, résine biocompatible et stérilisable en autoclave. Les prototypes ont subi des tests de validation et des essais cliniques rapides dans les labos de USF Health and Northwell Health. Ces écouvillons imprimés en 3D sont maintenant passés en production dans divers établissements de santé et à l'usine de fabrication de Formlabs dans l'Ohio.

M. Kowalski a suivi les mises à jour de Formlabs et cherchait comment son laboratoire pouvait aider.

Un pari qui a rapporté

« Je pense que nous avions 18 imprimantes à ce moment et j'avais un accord en place pour les remplacer par de nouveaux modèles [Form 3B]. Nous avions une position unique, en tant que fabricant de matériel médical enregistré aux États-Unis auprès de la FDA. Nous sommes habitués aux matériaux, au post-traitement et notre équipe technique est particulièrement bien formée. Nous avions tout ce qu'il fallait en place », explique M. Kowalski.

ROE Dental disposait déjà de 18 imprimantes 3D SLA en fonctionnement avant la pandémie. Pour prendre en charge la production d'écouvillons, ils ont investi dans l'achat de 18 imprimantes du modèle le plus récent, la Form 3B.

M. Kowalski a commencé à mesurer l'intérêt de cette action et, une fois confirmée la forte demande d'écouvillons, il a commandé 18 autres imprimantes et une grande quantité de résine pour augmenter immédiatement la production.

« C'était un sacré pari. Heureusement, il a été gagnant. Nous fabriquons environ 15 000 écouvillons par jour, avec leur emballage, et nous ne sommes pas à 100 % de la capacité. Nous pourrions probablement atteindre une production journalière de 20 000 unités si nous le souhaitons. Nous n'étions plus que 30 personnes à travailler et nous sommes remontés à 175 », précise M. Kowalski.

« L'état de l'Ohio a passé contrat pour acheter un million d'écouvillons, et plusieurs établissements hospitaliers, comtés et municipalités du pays sont également intéressés » déclare M. Kowalski.

Modification de l'outillage pour passer de la fabrication de dispositifs dentaires à du matériel médical

En plus des écouvillons, ROE fabrique des EPI, notamment des bandeaux, des écrans faciaux et des dispositifs d'ajustement de masque facial, qui consistent en une bande imprimée en 3D s'adaptant à la forme du visage et conçue à partir d'un scan afin d'améliorer l'étanchéité du masque.

« Nous essayons simplement de rester viables et d'aider nos clients du secteur dentaire à reprendre le travail », explique M. Kowalski.

« [Si nous ne disposions pas d'imprimantes 3D] nous aurions fermé l'entreprise. C'est la beauté des imprimantes 3D, elles nous donnent une flexibilité immédiate. J'ai un local rempli de machines de fraisage, mais elles ne sont pas aussi flexibles que les imprimantes 3D, parce qu'elles sont réglées aux dimensions des palets dentaires. Cette flexibilité des activités que donne l'impression 3D est réellement encourageante, parce qu'elles permettent de réaliser beaucoup de produits très différents », reconnait M. Kowalski.

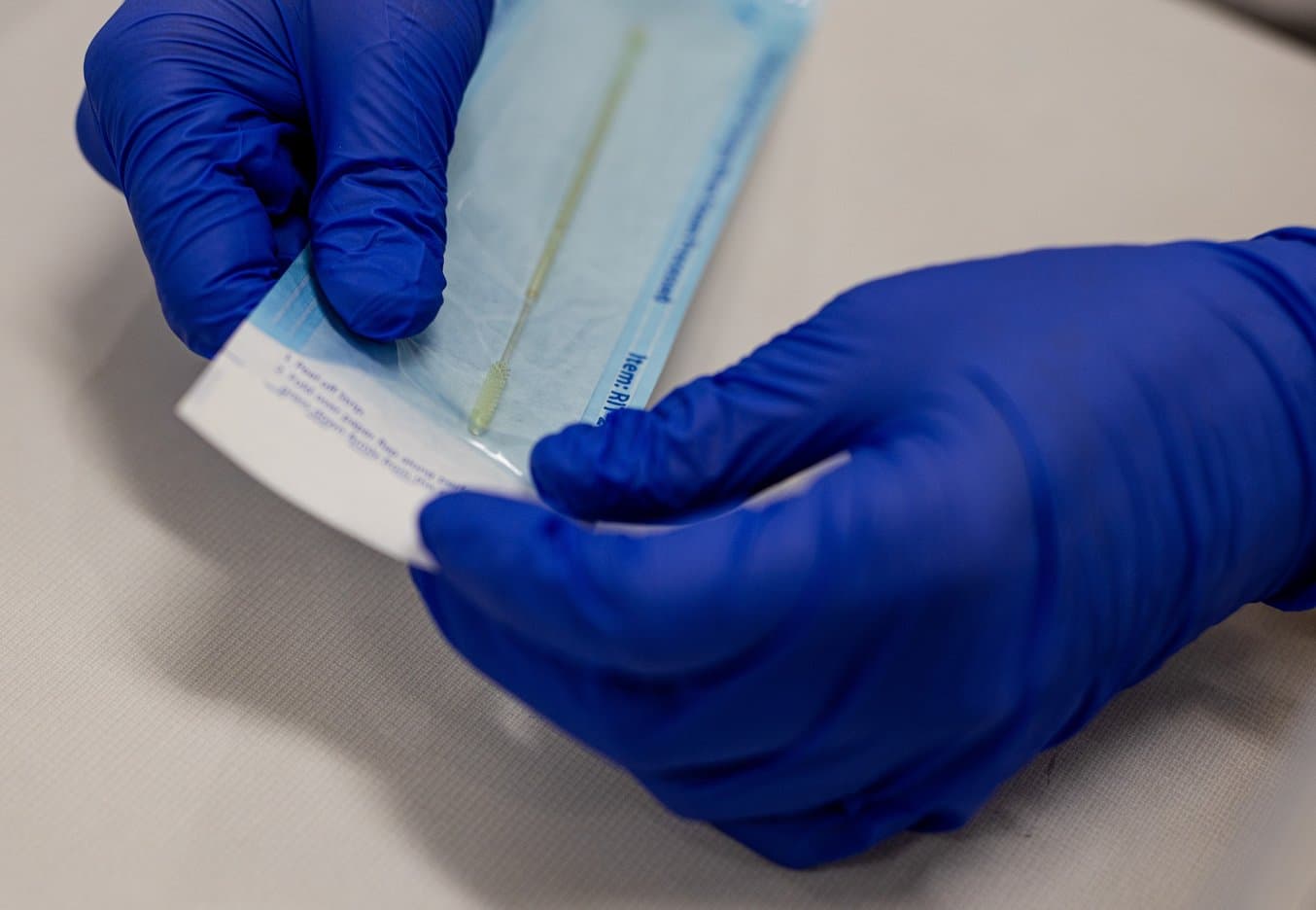

Les écouvillons nasaux sont emballés individuellement et stérilisés avant expédition.

Pendant cette période de rareté de certains matériaux, en disposer sur site et résoudre les problèmes logistiques devient crucial.

« Nous avions acheté de l'alcool [nécessaire au nettoyage des pièces imprimées en 3D] par tonneau de 210 litres et par palettes de 4 ou 8. Eh bien, son prix a quadruplé et je devais m'assurer d'en avoir assez. Nous avions besoin de boites et d'étiquettes pour les écouvillons, les emballages, et tous les matériaux devaient être stérilisables en autoclave. Nous avons d'abord vérifié que nous avions ce qu'il nous fallait, et quand les commandes ont commencé à affluer, nous avons investi dans 18 imprimantes et des matériaux supplémentaires pour pouvoir satisfaire la demande », raconte M. Kowalski.

Chaque écouvillon est suivi séparément tout au long de la fabrication pour le contrôle de la qualité.

La capacité à passer à la production d'écouvillons a été grandement favorisée par le fait que ROE Dental avait déjà investi dans l'impression 3D avant cette crise.

« Heureusement, la plupart des membres de l'équipe était déjà habitué aux appareils Formlabs et au post-traitement. Nous avions un système pour la traçabilité des numéros de lots. Chaque écouvillon est donc associé à un appareil, à un poste de polymérisation légère et à un bain d'alcool, avec lesquels il a été fabriqué, ainsi qu'à la personne qui l'a emballé. Nous pouvons donc les tracer depuis l'origine, ce qui est très important pour ce type de matériel médical. Si quelque chose se passe, la traçabilité du produit est possible sur l'ensemble du processus de production », explique M. Kowalski.

Le retour à la normale

Alors que le passage à la production d'écouvillons et d'EPI a permis de garder l'activité à flot et de ramener le personnel au travail, les activités du secteur dentaire commencent à montrer des signes de reprise.

« Cette semaine seulement, nous commençons à recevoir des niveaux de demandes raisonnables, certainement pas à pleine capacité, mais à peu près à 50 % du volume de commandes que nous avions auparavant, après avoir connu 70 à 80 % de baisse. Je ne vois pas pourquoi interrompre cet équilibre entre les activités dentaires et celles-ci, puisque nous disposons maintenant de ce nouvel équipement spécialement acheté et des procédures » déclare M. Kowalski.

Habituellement, ROE utilise ses imprimantes 3D pour produire des modèles dentaires, des guides chirurgicaux, des modèles osseux et un système breveté appelé CHROME GuidedSMILE, une solution de chirurgie avec guides.

« Nous disposons d'une capacité supérieure à celle nécessaire à la seule activité dentaire, mais elle laisse de la place la croissance et l'exploration de nouvelles opportunités. Parfois, nous étions limités par de nouveaux projets que nous essayions de réaliser avec une imprimante déjà très sollicitée. Nous allons avoir maintenant des capacités en supplément et, j'espère, les choses vont revenir à la normale. Nous sommes impatients de jouer avec toute sorte de nouveaux matériaux », dit M. Kowalski.

Continuer de contribuer à la lutte contre la COVID-19

Après avoir augmenté sa production d'EPI et d'écouvillons nasaux, ROE Dental continue à chercher des moyens d'aider à lutter contre la COVID-19.

« Nous découvrons quelques autres dispositifs médicaux qui ont été portés à notre attention par des personnes qui en ont besoin. Nous avons donc plusieurs projets R&D de dispositifs médicaux qui en sont à la phase de conception », explique M. Kowalski.

« L'équipe de Formlabs a été formidable avec nous, en communiquant, en nous fournissant des informations et en respectant les délais. Ses membres ont été très honnêtes, directs et cela a été un véritable plaisir de travailler avec eux. Nous avons d'autres partenaires en impression 3D, mais Formlabs a vraiment une place de leader dans ce secteur », reconnait M. Kowalski.