Orthodontie numérique à grande échelle dans le plus grand laboratoire orthodontique du Royaume-Uni

Sur les rives du lac Lough Corrib en Irlande se dresse le château d’Ashford, un édifice médiéval du XIIIe siècle. Cet hôtel cinq étoiles a attiré une longue liste d’invités de renom : princes, reines, acteurs et présidents des États-Unis. Son caractère unique, son charme et son accueil chaleureux des clients ont inspiré à Sean Thompson le nom de son laboratoire orthodontique, qui aspire à fournir un niveau de qualité similaire pour le secteur de l’orthodontie.

Durant plusieurs années dans le service orthodontique et maxillo-facial de l’hôpital Royal Sunderland, Sean a dénoté une demande croissante de traitements orthodontiques, et parallèlement une pénurie de laboratoires de haut standing capables de fournir des services techniques orthodontiques spécialisés.

Il a fondé Ashford Orthodontics dans son garage en 2001, puis rejoint par Craig Stevens et Graeme Winyard pour faire face à l’expansion rapide de sa clientèle. Aujourd’hui, ces trois prothésistes dentaires gèrent le plus grand laboratoire orthodontique du Royaume-Uni dans une structure d’environ 1 100 m² et avec plus de 50 employés.

Sean s’est toujours beaucoup investi pour maintenir le laboratoire à la pointe de la technologie, ce qui est plus crucial que jamais à l’heure actuelle, car le secteur de l’orthodontie est au beau milieu de sa plus grande révolution technologique à ce jour en passant d’un mode de travail traditionnel aux technologies numériques.

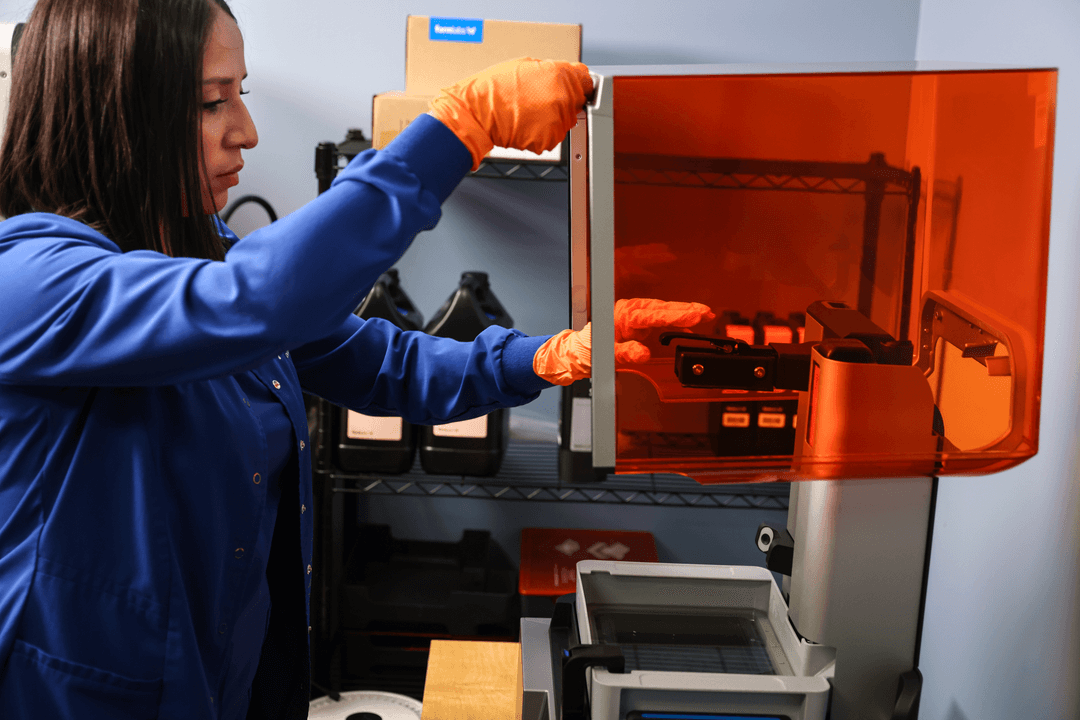

Dans cet article, vous pourrez suivre l’histoire d’Ashford Orthodontics, la création d’un département numérique à partir de zéro. Ce département produit désormais 1 200 appareils orthodontiques par mois grâce à un parc de 12 imprimantes 3D, ce qui lui permet de profiter de coûts réduits et donc d’encourager la croissance du laboratoire entier et d’attirer de nouveaux clients.

Lancement et ajustement du département numérique

Le laboratoire Ashford Orthodontics a commencé par expérimenter les technologies numériques il y a cinq ans.

« Nous savions que nous devions nous intéresser à l’orthodontie numérique. Nous ne pouvions pas nous permettre de faire l’impasse sur ce sujet si nous voulions réellement être à la pointe du secteur, » a déclaré Sean. « Nous voulions être les pionniers de l’application concrète de ces technologies. Toute stratégie commerciale se planifie quatre ou cinq ans à l’avance et nous n’avions pas envie de rater le coche et de rester impuissants tandis que nos concurrents franchissent le pas du numérique. »

Le laboratoire a tout d’abord fait l’acquisition de deux imprimantes 3D Stratasys Objet30, des machines industrielles spécifiquement commercialisées pour le secteur orthodontique. Elles ont permis d’accumuler de l’expérience avec les procédures de travail numériques et le laboratoire a commencé à réaliser des tâches numériques pour des médecins-cliniciens. Mais en raison du caractère onéreux et de la complexité de l’opération de ces grandes imprimantes 3D à haut rendement, le laboratoire a eu beaucoup de mal à rendre les technologies numériques rentables dans le secteur.

« Il a fallu investir énormément dans les mises à niveau logicielles et la maintenance et la calibration [des machines] chaque année, à tel point qu’une fois les coûts réels de la résine pris en compte dans le calcul, il n’était pas vraiment possible de produire un modèle au prix souhaité, et absolument pas dans les quantités souhaitées, » a ajouté Sean.

« Par ailleurs, lorsque l’on a une imprimante, si l’on veut vraiment construire son entreprise autour de cette machine, on ne peut pas se contenter d’une machine, il faut en avoir deux et les faire tourner chacune à 50 %. Si l’une est défaillante, il est toujours possible d’exploiter l’autre à 100 %. Avec les imprimantes Stratasys, il a été très coûteux d’investir dans plusieurs modèles. Nous avons donc décidé d’opter pour une imprimante plus petite qui serait plus fortement sollicitée, mais qui nous permettrait l’achat de nombreuses machines supplémentaires. C’est pourquoi nous avons choisi Formlabs et nous ne l’avons jamais regretté », a déclaré Sean.

Le laboratoire a commencé avec une imprimante puis est rapidement passé à deux, puis quatre, pour atteindre 12 Form 2 à l’heure actuelle. Parallèlement, le nombre d’employés du département numérique est passé d’un technicien à une équipe de huit techniciens en technologies numériques qui sont un mélange de techniciens qualifiés et d’experts en informatique.

« La Form 2 est très fiable, vraiment à toute épreuve. Lorsque nous rentrons chez nous le soir, nous savons que l’impression sera prête à notre arrivée le lendemain matin. Nous savons qu’aucune erreur ne surviendra et que tout sera terminé. C’est grâce à cette certitude rassurante que nous sommes en mesure de construire notre commerce autour de ces imprimantes », a ajouté Sean.

Une production 24/24

Ashford suit un planning quotidien très structuré parfaitement adapté pour les procédures de travail numériques. Chaque jour ouvré, le laboratoire a une coupure vers 15h. Le laboratoire passe en revue les nouveaux scans envoyés par les clients, planifie les traitements et lance l’impression en 3D des modèles numériques. Le lendemain matin tôt, un technicien nettoie et sèche les pièces imprimées en 3D ; peu après, un autre technicien s’occupe du thermoformage des aligneurs transparents sur les modèles terminés. À l’heure où la plupart des techniciens arrivent au travail, les aligneurs sont prêts pour le post-traitement.

« Une fois que vous avez un modèle sur lequel travailler, la différence n’est pas bien grande. Si vous êtes un laboratoire traditionnel et que vous souhaitez repousser vos limites pour entrer dans l’ère du numérique, une fois la phase d’apprentissage passée, la phase fabrication est très similaire, » a ajouté Sean.

L’après-midi, les techniciens emballent et préparent les appareils terminés pour expédition, de sorte que ceux-ci parviennent aux médecins-cliniciens sous 48 heures. De bout en bout, la procédure de travail permet d’économiser 24 heures, car les scans arrivent instantanément au laboratoire, ce qui permet à Ashford de réaliser les tâches plus rapidement et de prendre en charge davantage de commandes.

« Cela fonctionne à la perfection pour nous. Nous mettons les imprimantes en marche juste avant de rentrer chez nous le soir, c’est notre service de nuit. Nous arrivons le lendemain matin pour constater le travail réalisé durant la nuit. Peu importe que l’impression dure deux heures, quatre heures, six heures, le travail est fait. Nous avons absolument besoin de ces résultats le matin, c’est donc la qualité et la fiabilité des impressions qui compte pour nous » a déclaré Sean.

Le laboratoire a également appris à tirer profit des nombreuses imprimantes et de la vaste plateforme de fabrication de la Form 2.

« Il est très facile de juste répartir quelques modèles sur 10 ou 12 imprimantes pour les imprimer en quelques heures. De cette manière, si une commande est urgente, nous pouvons la répartir entre toutes les imprimantes au lieu de la mettre en file d’attente sur une imprimante. Nous avons remarqué que cette manière de faire était optimale pour notre entreprise » poursuit Sean.

Les technologies numériques qui sauvent la mise

Les technologies numériques permettent également au laboratoire de stocker des modèles numériques en ligne et d’y accéder à tout moment, ce qui a rendu de nombreux services pour le remplacement d’appareils dentaires.

« Plus de période sans appareil lorsqu’un enfant casse ou perd son appareil dentaire, plus besoin d’aller chez le dentiste pour obtenir une nouvelle impression. Les dents bougent sans cesse et les rechutes sont possibles. Il nous suffit d’aller chercher le fichier en ligne, où nous stockons nos fichiers quasi gratuitement, d’imprimer le modèle, de créer l’appareil puis de l’envoyer directement au patient » précise Sean.

L’un des principaux avantages des technologies numériques, en particulier dans le secteur orthodontique, est que le laboratoire peut réutiliser les modèles imprimés en 3D pour créer de nombreux appareils.

« Il est actuellement très courant de retirer les appareils dentaires et d’apposer immédiatement tous les appareils de contention en une opération. Avec un retrait numérique des appareils dentaires, nous pouvons fabriquer des appareils Essix ou collés, ou encore des plaques amovibles de type Hawley et des gouttières de blanchiment à partir du même modèle. Cela est tout simplement impossible avec la méthode traditionnelle et les modèles en plâtre ».

Un vecteur de confiance pour attirer de nouveaux clients

Sean est convaincu que les technologies numériques ne peuvent surpasser les méthodes traditionnelles que si elles sont rentables. En répercutant les économies sur les clients, elles permettent d’ouvrir le marché numérique à un nombre croissant de médecins-cliniciens et cela, Sean en est persuadé, constituera un progrès pour tous.

« Il ne devrait pas coûter plus cher d’utiliser des technologies numériques pour fournir des services aux clients et aux patients que d’utiliser une méthode d’impression traditionnelle. Nous avons donc fait quelque chose de très simple : nous avons remplacé les coûts des modèles en plâtre (dont nous n’avons plus besoin) par les coûts des modèles en résine. Ainsi, votre facture de laboratoire est exactement la même, qu’elle reflète une méthode traditionnelle ou une méthode numérique, à la différence près que vous pouvez être livré 24 heures plus tôt. »

Cette façon de réévaluer les coûts a permis d’attirer de nombreux nouveaux clients du Royaume-Uni, mais aussi à l’étranger. Même si le laboratoire ne fait pas beaucoup de marge sur les appareils de contention Essix et sur les modèles numériques, ceux-ci sont des vecteurs de confiance d’une valeur inestimable.

« De nouveaux clients nous arrivent tous les jours. Ils n’ont jamais eu recours à nos services et ne savent donc pas à quoi s’attendre concernant la qualité et la fiabilité du service client. Une fois qu’ils ont réalisé que nous fournissons une bonne qualité, ils nous font confiance pour des appareils plus complexes. Ainsi, à chaque fois que nous accueillons un nouveau client pour des services orthodontiques numériques, nous savons qu’il nous demandera moins de deux mois plus tard si nous faisons également des appareils Twin Blocks, fixes ou fonctionnels. Très rapidement, ils nous envoient beaucoup de travail, car nous sommes en mesure de nous adapter à tous leurs besoins ».

Le laboratoire fournit actuellement des services entièrement numériques à trois cabinets ne disposant d’aucun équipement d’impression dans leurs locaux. Cela est uniquement possible grâce à Ashford qui est en mesure de répondre à tous les besoins par voie numérique.

« À nos débuts avec les procédures numériques, celles-ci représentaient à peu près deux pour cent de notre travail. Pour le mois dernier, elles représentent 15 pour cent. Il s’agit du secteur connaissant la plus forte croissance du laboratoire », a déclaré Sean.

« Pour le moment, nous fonctionnons avec les techniques traditionnelles et un peu de numérique, mais d’ici deux ou trois ans, ce seront les techniques numériques avec un peu de traditionnel. Ce sera le moteur de notre département pour la suite de notre évolution. »

Création dáligneurs et d’appareils de contention thermoformés sur des modèles imprimés en 3D

Téléchargez le guide d'applications [en anglais] et disposez d'un tutoriel étape par étape pour la fabrication de plaques occlusales transparentes et d’appareils de contention thermoformés sur des modèles imprimés en 3D selon une procédure numérique. Apprenez-en plus sur les outils et matériaux nécessaires et sur les avantages du passage à l’orthodontie numérique, et demandez un échantillon orthodontique gratuit imprimé en 3D pour découvrir poar vous-même la qualité Formlabs.