Plateaux de collage indirect pour la pose de brackets orthodontiques avec les imprimantes 3D SLA Formlabs

Ce guide d’application est une présentation pas à pas du processus de production de plateaux de collage indirect pour la pose de brackets orthodontiques avec IBT Flex Resin et les imprimantes 3D dentaires Formlabs. Consultez toujours le guide de fabrication et le mode d'emploi pour connaître les exigences.

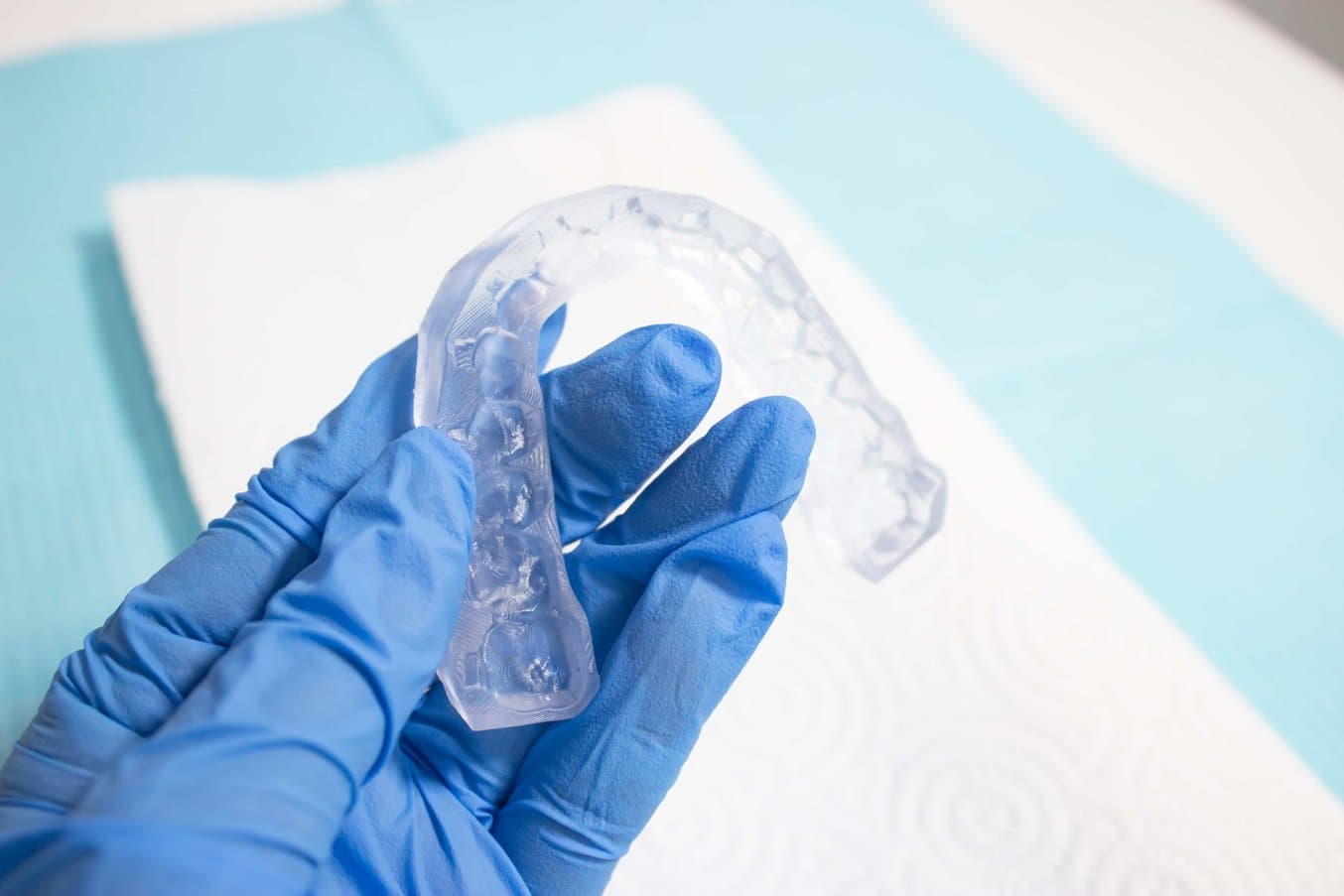

IBT Flex Resin est un matériau biocompatible flexible qui permet une pose efficace et précise des brackets dentaires. Les plateaux de collage indirect imprimés en 3D réduisent le temps de consultation et améliorent le confort du patient en permettant de placer simultanément les brackets dans leur intégralité ou par quadrants entiers. IBT Flex Resin est un matériau médical de classe I qui offre une résistance au déchirement, une transparence et une souplesse optimisées pour produire des dispositifs faciles à planifier, à utiliser et à retirer.

Plateaux de collage indirect pour la pose de brackets orthodontiques avec les imprimantes 3D SLA Formlabs

Vous souhaitez enregistrer ce guide, l'imprimer ou le partager avec vos collègues ? Téléchargez-le en PDF.

Conditions requises du processus de travail

De la part du dentiste

- Une empreinte physique ou numérique de la dentition du patient

Équipement et matériaux nécessaires

Fabriquées par Formlabs :

- Imprimante 3D SLA Form 3B/+ ou imprimante 3D SLA Form 3BL

- Form 3 Resin Tank ou Form 3L Resin Tank

- Standard Build Platform, Stainless Steel Build Platform ou Build Platform 2

- IBT Flex Resin

- Form Wash ou Form Wash L

- Unité de polymérisation validée par Formlabs : Form Cure, Form Cure L ou Fast Cure

- Finish Kit ou station de lavage secondaire

Produits par des tiers :

- Scanner de bureau (si un modèle ou une empreinte physique est utilisée)

- Outils de coupe et de finition (si impression sur supports)

- Récipients opaques ou ambrés pour le stockage des dispositifs

- Scanner CBCT (facultatif, selon le logiciel de CAO)

Logiciels nécessaires

Fabriquées par Formlabs :

- Logiciel PreForm (gratuit) 3.32 ou plus récent

- Firmware 2.2.0 ou plus récent - En savoir plus

Produits par des tiers :

- Logiciel de modélisation (CAO) dentaire ou sous-traitance à un prestataire

1. Scan

Les logiciels de modélisation dentaire ont besoin d’un modèle numérique de l’anatomie buccale du patient pour concevoir le plateau de collage indirect. Pour obtenir ces données, scannez directement la cavité buccale du patient à l’aide d’un scanner 3D intraoral, ou scannez-en une empreinte physique ou un moulage avec un scanner 3D de bureau.

Bien que les données de la CBCT soient facultatives, certains logiciels de conception de plateaux de collage indirect prennent en charge ces données, qui peuvent être extrêmement utiles pour la planification et la mise en place des cas.

2. Conception

2.1 Concevoir le plateau de collage indirect

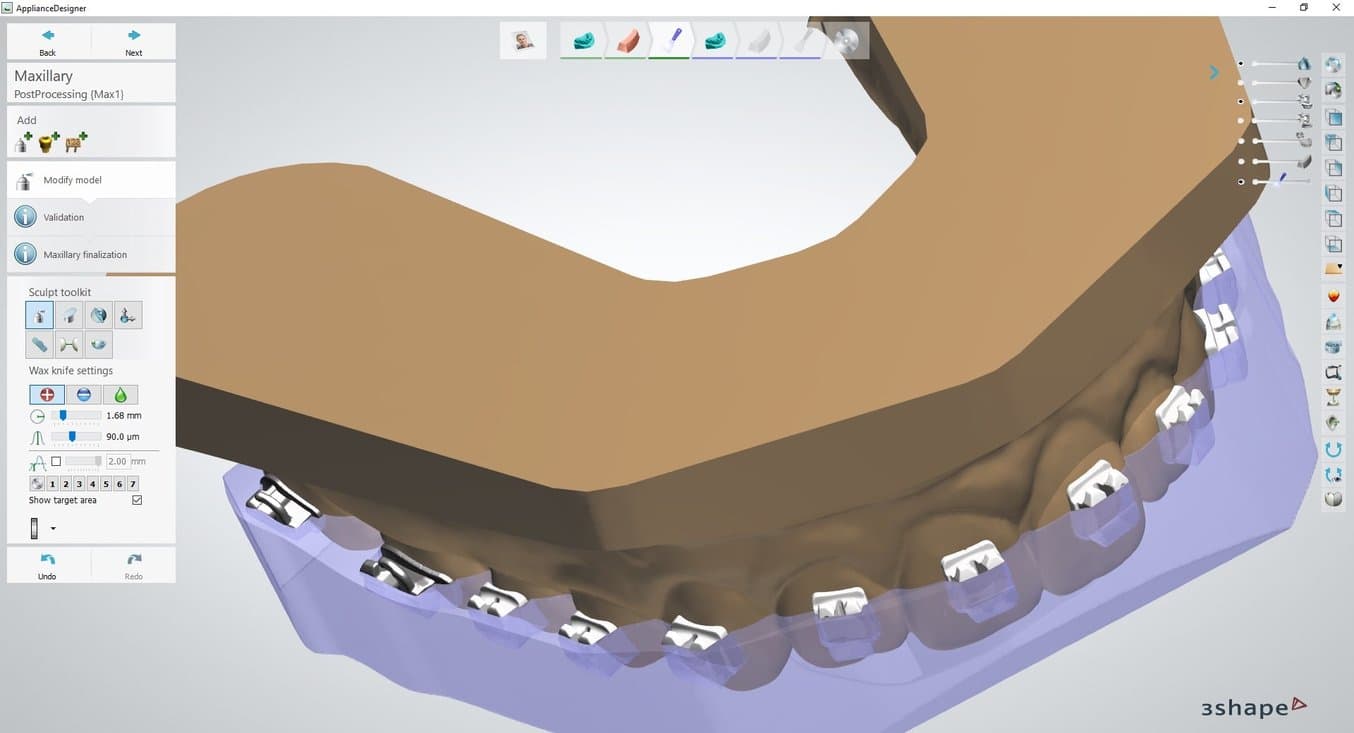

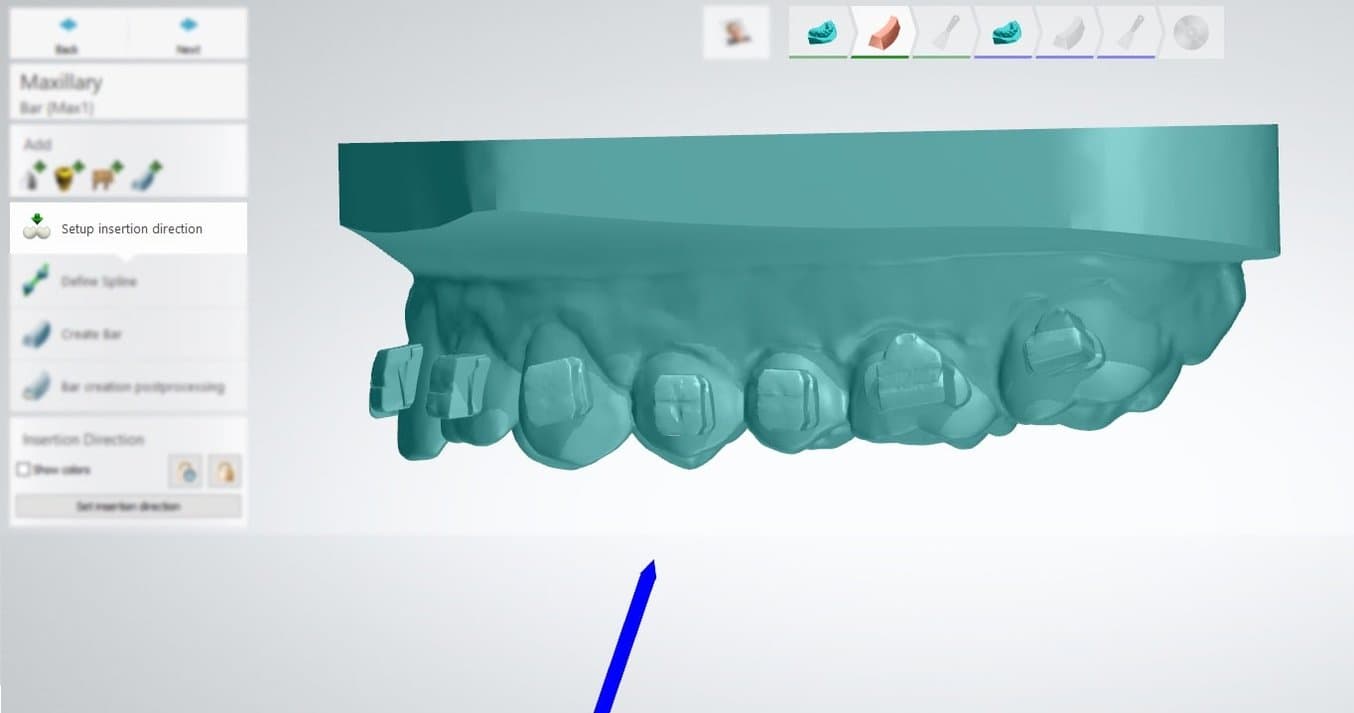

Dans cette section, nous allons présenter les paramètres de conception et les meilleures pratiques pour la suite 3Shape Ortho System (Ortho Analyzer et Appliance Designer). Les principes fondamentaux et les recommandations restent utiles pour d’autres logiciels de traitement et de planification tels que OnyxCeph et devraient être consultés.

Vous pouvez également envoyer l’empreinte numérique et ses spécifications à un fournisseur de services en CAO dentaire, comme un centre de conception dentaire ou un laboratoire dentaire spécialisé, pour créer le dispositif et son fichier de fabrication.

Remarque : avec 3Shape Ortho System, nous recommandons d’utiliser des dispositifs de type « Barre ». Pour des conseils plus détaillés sur la manière de mettre en place et de concevoir ces appareils, consultez le guide d’application 3Shape.

Recommandations et exigences en matière de fabrication et d’écart des dispositifs

2.1.1 Direction d’insertion

Veillez à ce que le sens d’insertion soit correct. Cela peut influencer la manière dont les écarts et les contre-dépouilles sont appliqués et avoir un impact sur l’insertion physique du dispositif final.

2.1.2 Construction et type de dispositif

Il existe généralement deux façons de mettre en place et de créer des plateaux de collage indirect :

- Barre

- Décalage

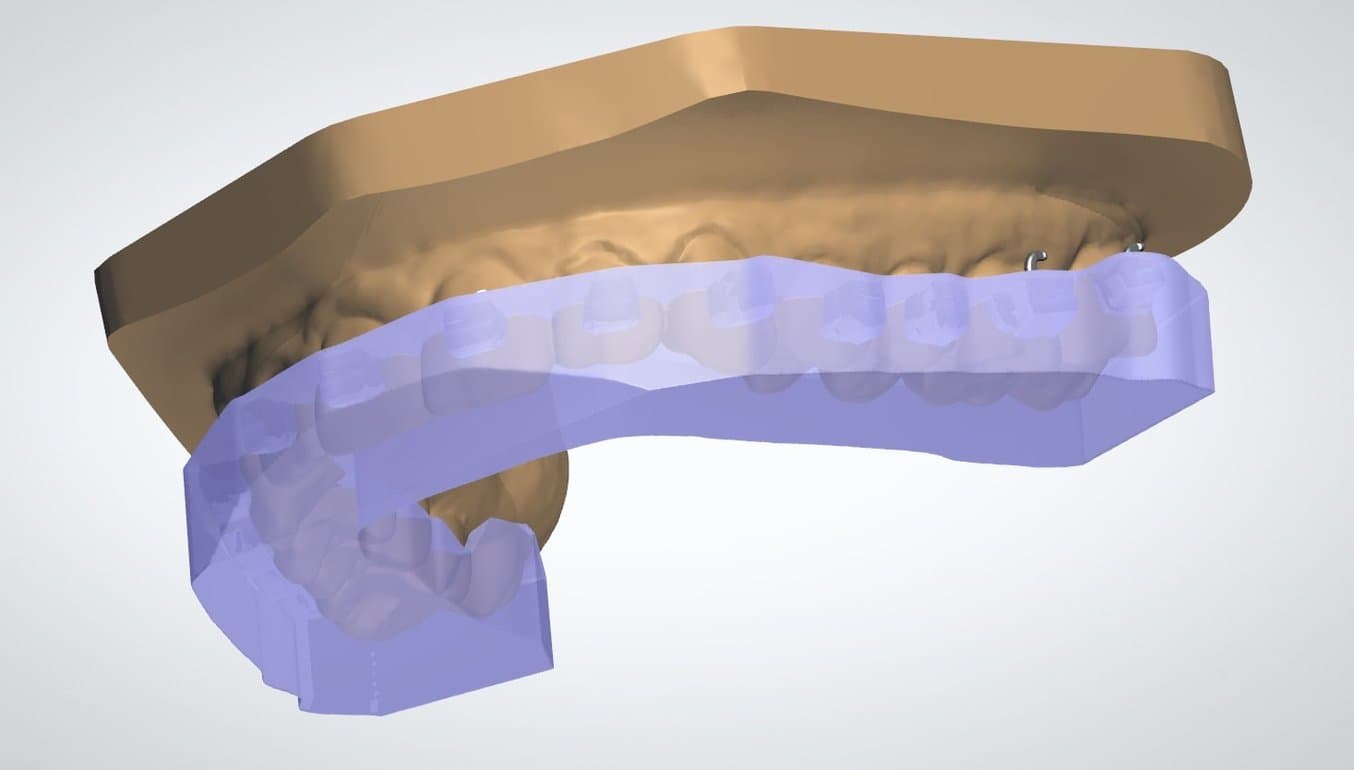

Avec IBT Flex Resin, nous offrons une compatibilité avec les conceptions à barre et à décalage.

La conception à barre peut offrir les avantages suivants pendant l'utilisation :

- Flexibilité autour des brackets puisque le dispositif reste fin dans les zones critiques.

- Surface inférieure plus épaisse offrant une certaine rigidité au dispositif.

- Possibilité d’imprimer directement sur la plateforme de fabrication, ce qui supprime le besoin de structures de support.

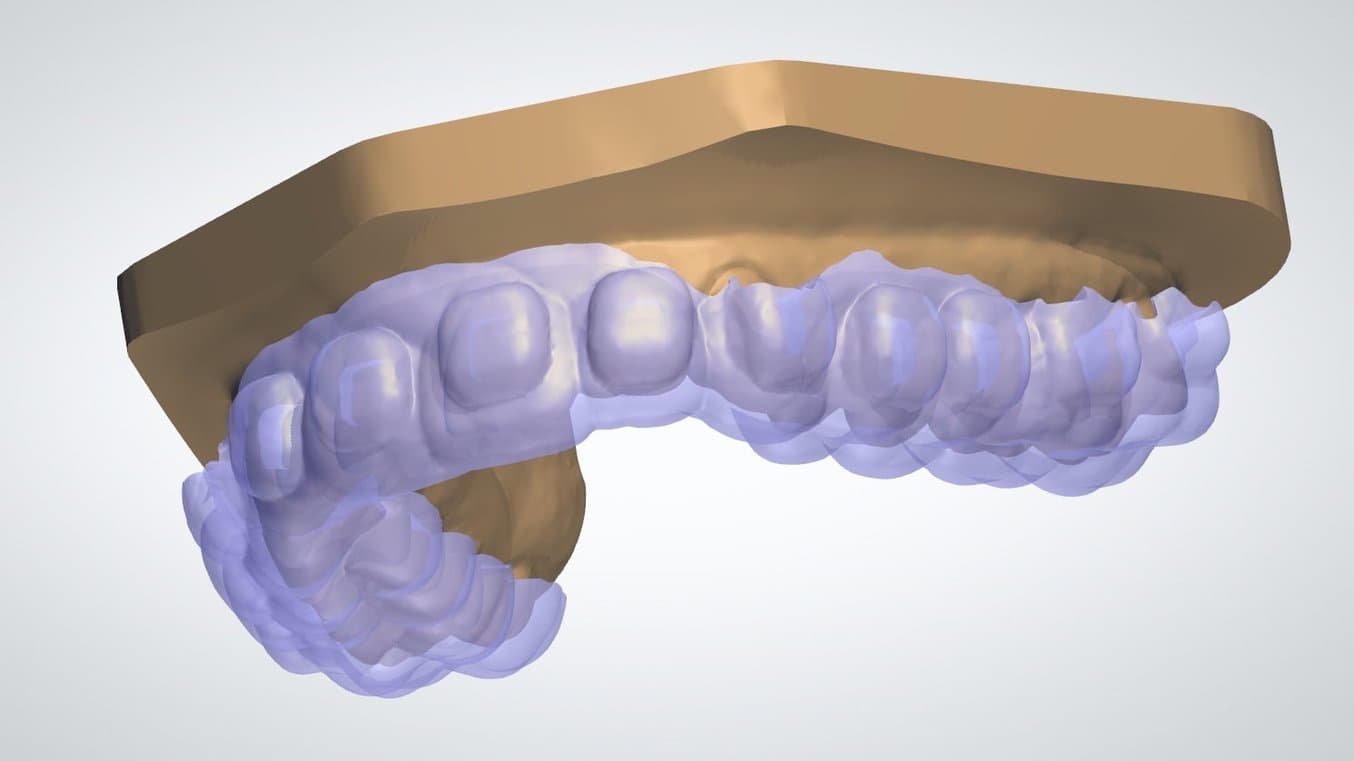

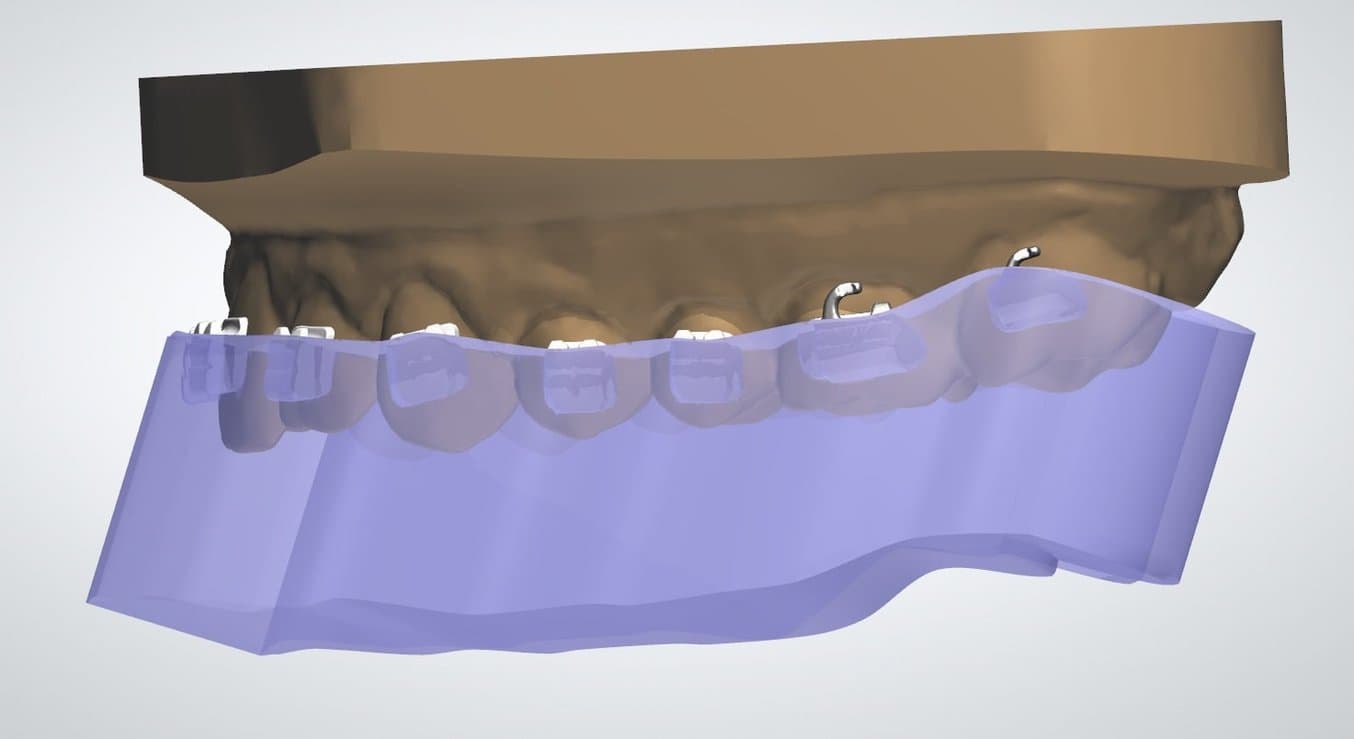

1. Exemple de modèle de type « barre »

Remarque : il existe différentes compensations CAO pour les modèles de barre et de décalage, comme le montrent les détails ci-dessous.

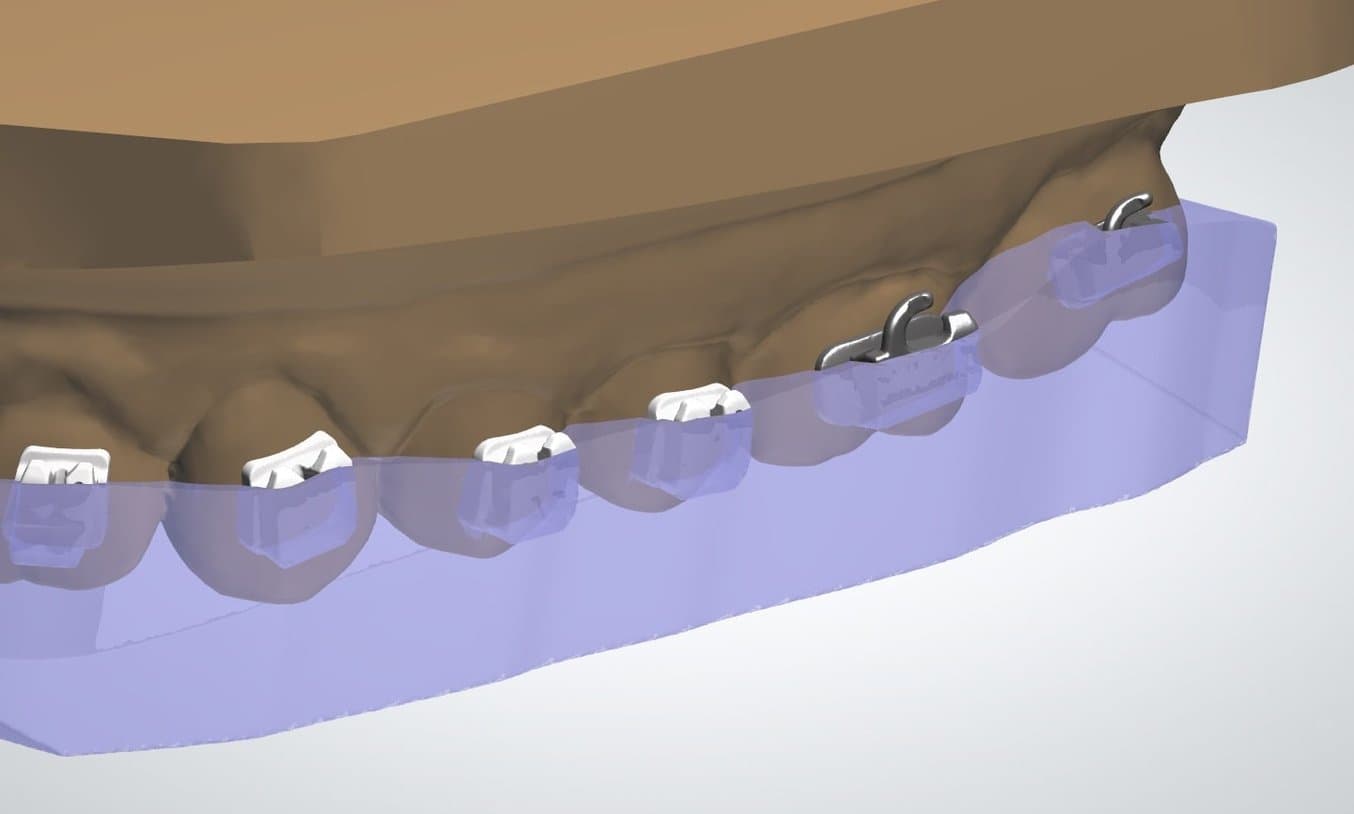

2. Exemple de modèle de type « décalage »

2.1.3 Conception et couverture du conteneur

Lors de nos tests, nous avons constaté qu’une couverture à mi-conteneur ou à trois-quarts-conteneur était la meilleure façon de concevoir les dispositifs de plateaux de collage indirect, en particulier en utilisant la conception de type barre.

Exemple de conteneur ou couverture de brackets à moitié et à trois-quarts

Étant donné que le type de modèle de dispositif « décalage » est plus mince (donc plus flexible), certains brackets peuvent bénéficier d’une couverture totale du conteneur.

La couverture complète ne doit pas être utilisée sur des brackets avec crochets. Les crochets des brackets peuvent se prendre dans le dispositif lors de son enlèvement.

Exemple de conteneur ou couverture de brackets à trois-quarts et intégrale

Paramètres de conception et décalages des barres

Épaisseur minimale du dispositif : 2,0 mm

2.1.4 Conteneurs

| Décalage de la surface intérieure | 0 mm |

| Angle de blocage | 0° |

| Valeur de rétention | 0 mm |

| Prolongation | 1 mm |

| Blocage de l’emplacement de bracket | Vérifié |

2.1.5 Finalisation

| Ne pas modifier | Non coché |

| Modèle soustractif | Vérifié |

| Utiliser le décalage pour la surface intérieure | Non coché |

| Supprimer les contre-dépouilles | Non coché |

| Combinaison supplémentaire avec le modèle | Non coché |

2.1.6 Modifier le modèle

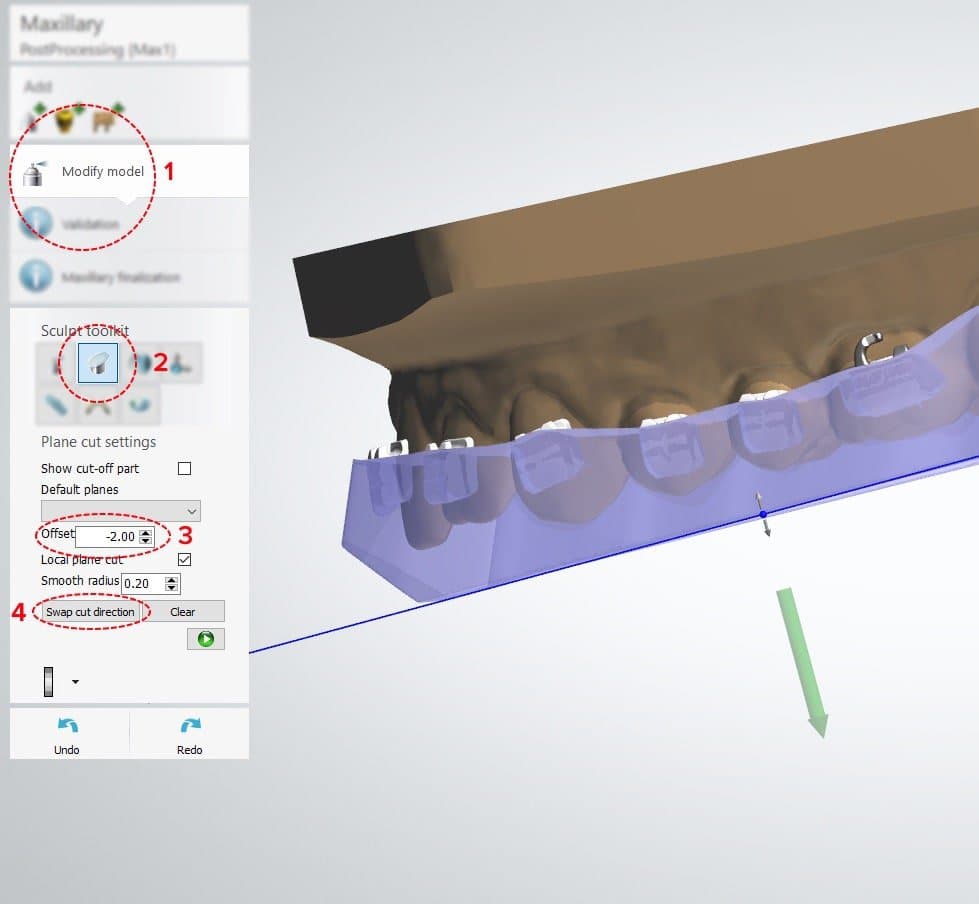

Lors de la dernière étape, vous avez la possibilité de modifier le modèle (voir 1). Dans le processus de conception de barre, il est essentiel d’éliminer l’excès de matériau à ce stade.

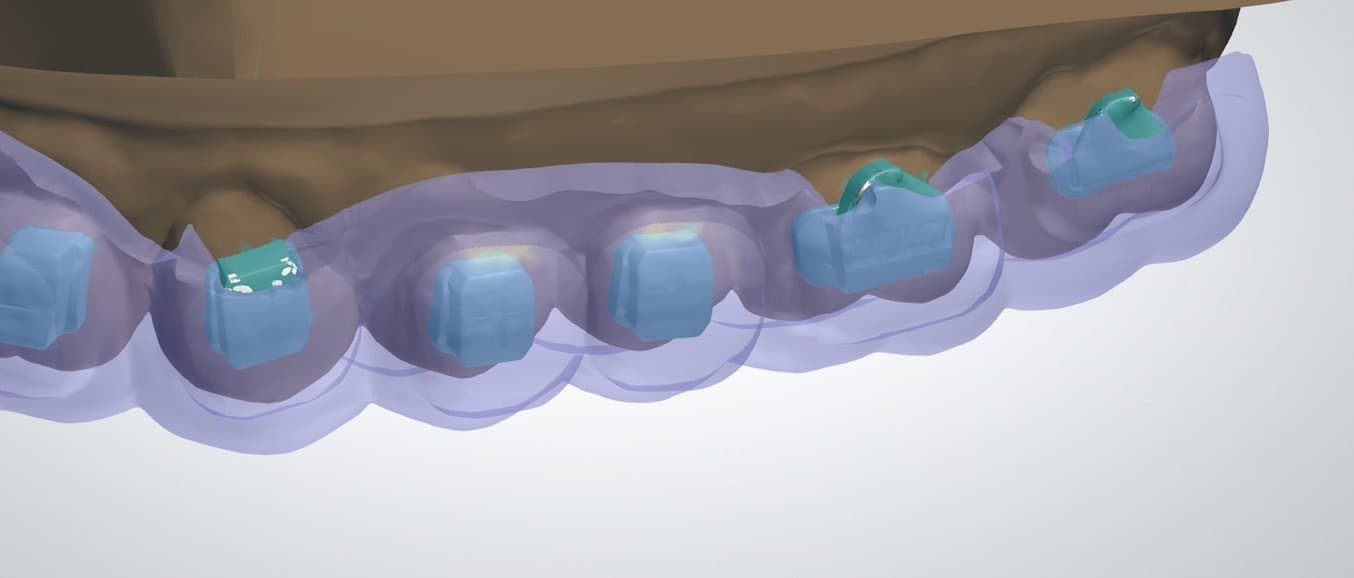

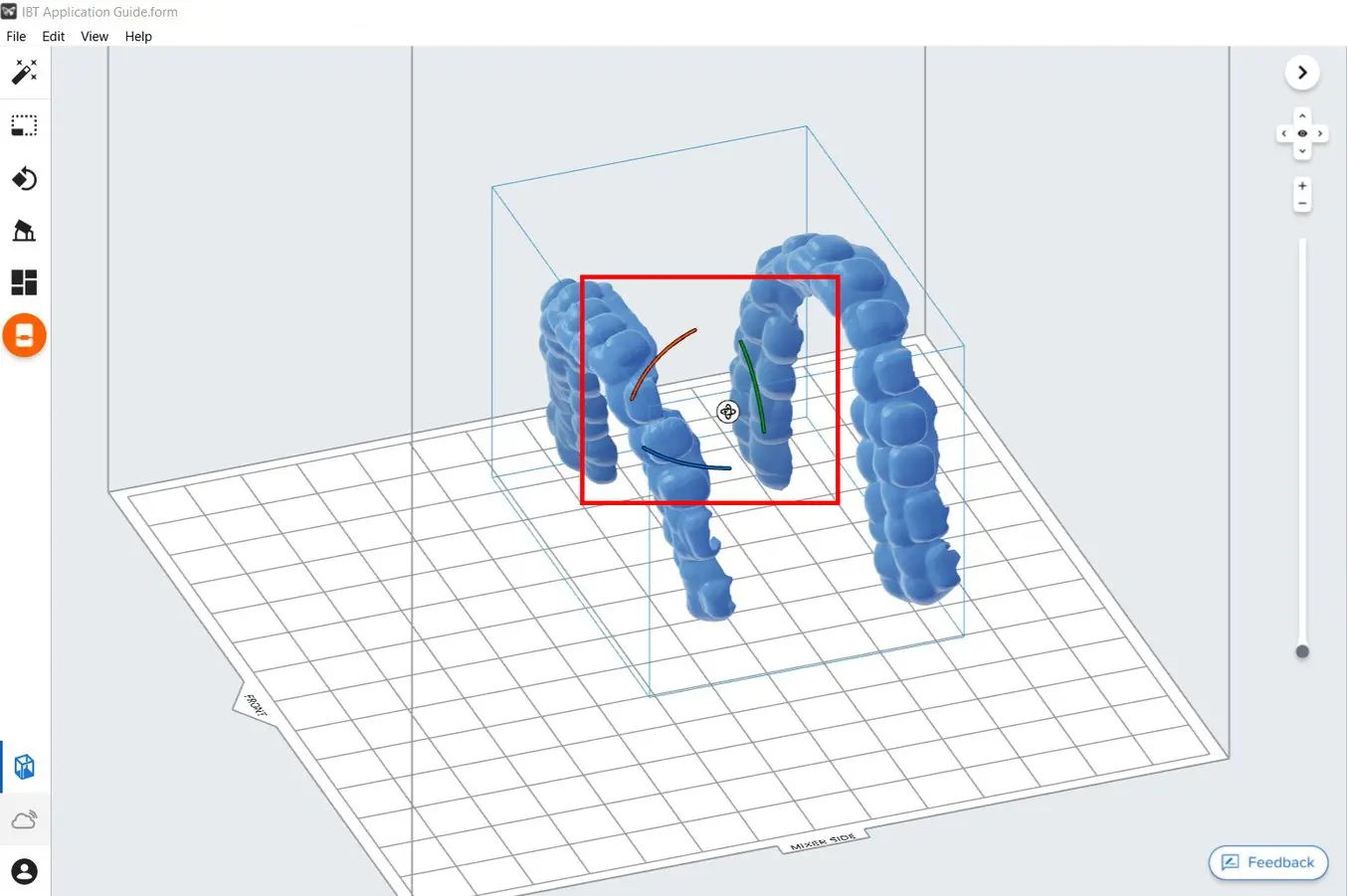

Voici un exemple de conception de barre terminée qui nécessite quelques modifications.

Pour commencer, orientez le modèle de manière à ce que la surface occlusale soit perpendiculaire à l’angle de vision. Cela garantit que tout plan de coupe laissera une quantité égale de matériau de la surface inférieure à la surface intrados du dispositif.

Cliquez sur l’outil Plan de coupe (voir 2) et faites glisser la souris pour découper toute géométrie excédentaire.

Vous pouvez vérifier et modifier la distance par rapport au modèle anatomique en vous référant à la valeur du décalage ou en la modifiant (voir 3).

Remarque : l’épaisseur minimale du matériau est de 1,0 mm.

Après avoir dessiné le plan de coupe, assurez-vous que la flèche verte est orientée vers le côté qui doit être coupé. Cliquez sur Swap cut direction (Alterner la direction de coupe) pour changer le côté qui est enlevé (voir 4).

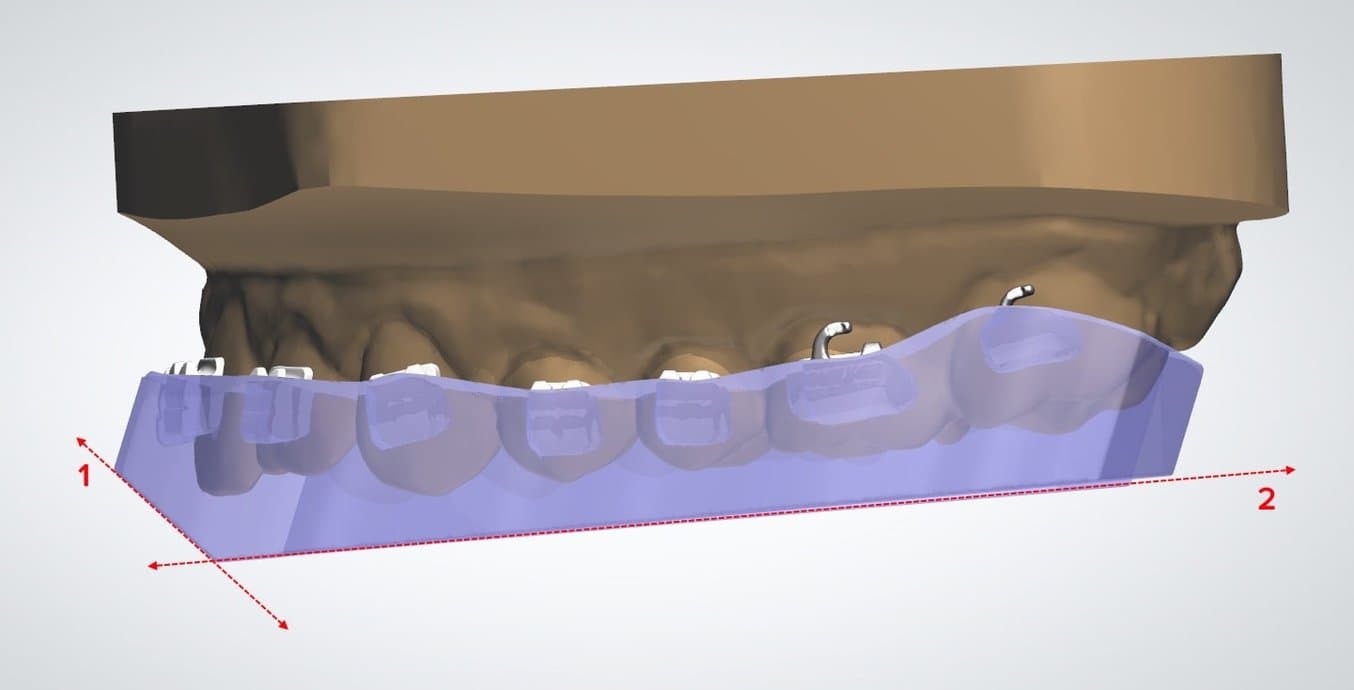

Le plan de coupe 1 est facultatif, mais il fournit un point d’appui pour le retrait de la pièce imprimée.

Le plan de coupe 2 est tracé parallèlement au plan occlusal et crée une surface plane pour imprimer la pièce en 3D de manière efficace.

Paramètres de conception et décalages

2.1.7 Paramètres

| Épaisseur | 2 mm |

| Supprimer les contre-dépouilles | Non coché |

| Utiliser le décalage pour la surface intérieure | Non coché |

| Lissage des bords | Aucun |

2.1.8 Conteneurs

| Décalage de la surface intérieure | 0 mm |

| Angle de blocage | 0° |

| Valeur de rétention | 0 mm |

| Prolongation | 1 mm |

| Blocage de l’emplacement de bracket | Vérifié |

2.2 Exportation du fichier STL

Une fois que le dispositif répond aux spécifications de conception, la fabrication peut commencer. La majorité des logiciels de modélisation dentaire génèrent un fichier au format STL. Trouvez ce fichier et ouvrez-le dans PreForm, le logiciel de préparation d'impression de Formlabs.

3. Impression

Remarque

Utilisez la version 3.23 ou plus récente de PreForm et la version 2.2.0 ou plus récente du firmware.

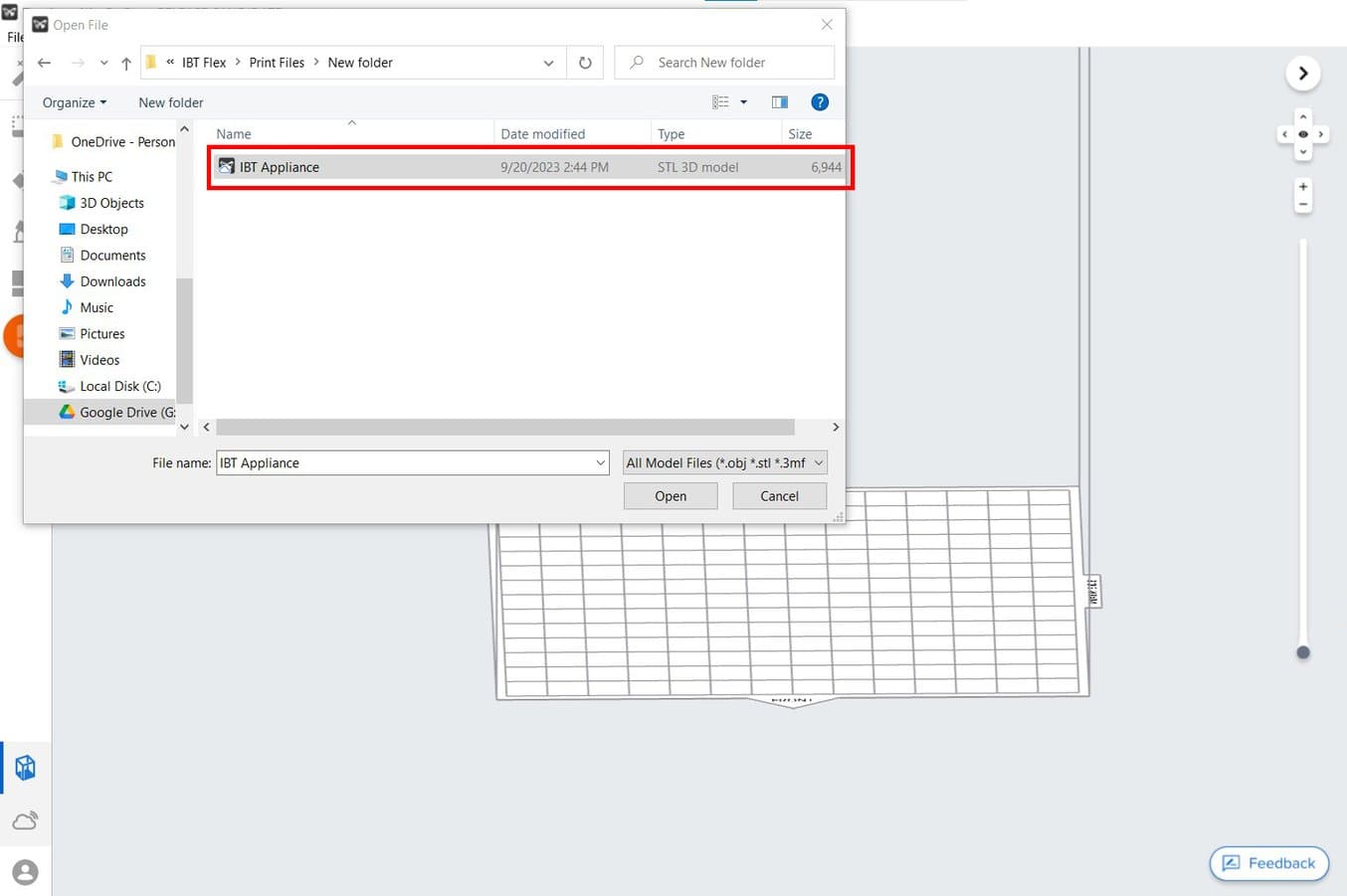

3.1 Import des fichiers

Importez ou ouvrez les fichiers de conception en effectuant un glisser-déplacer dans PreForm ou utilisez le menu File (Fichier) pour les localiser sur votre ordinateur ou sur votre réseau.

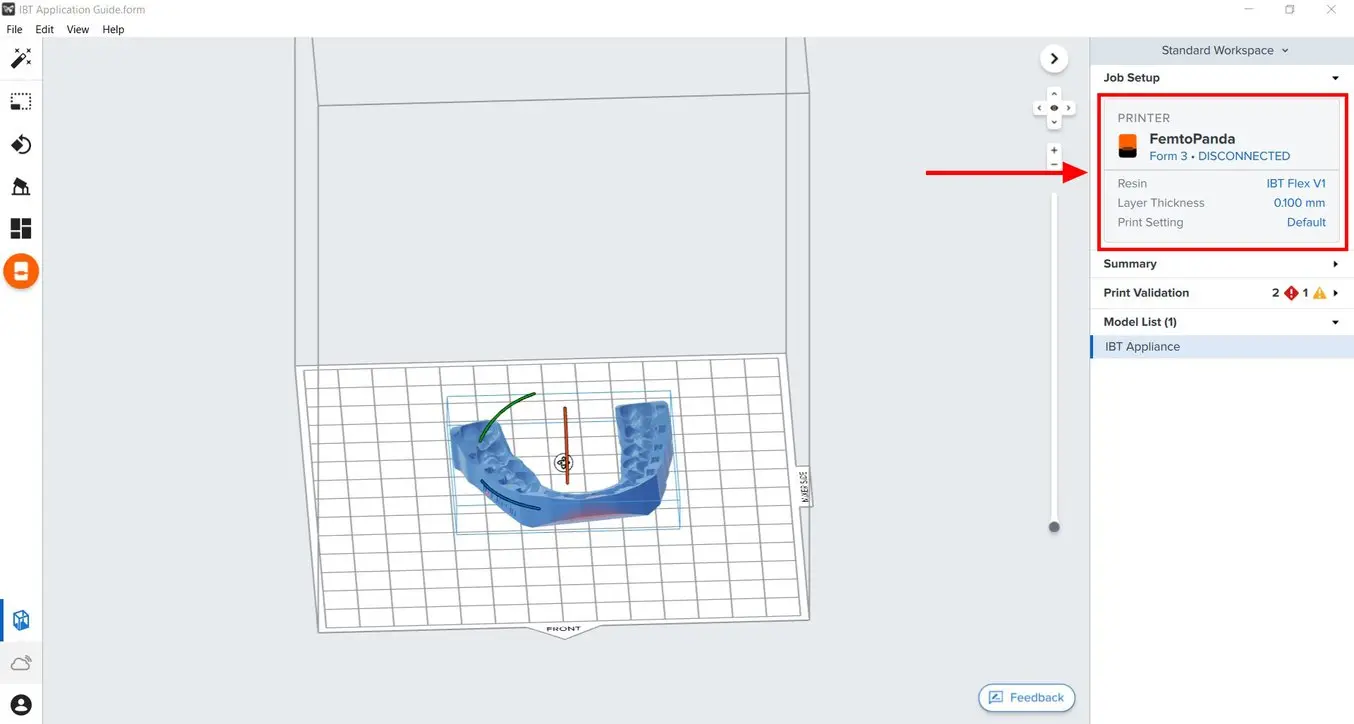

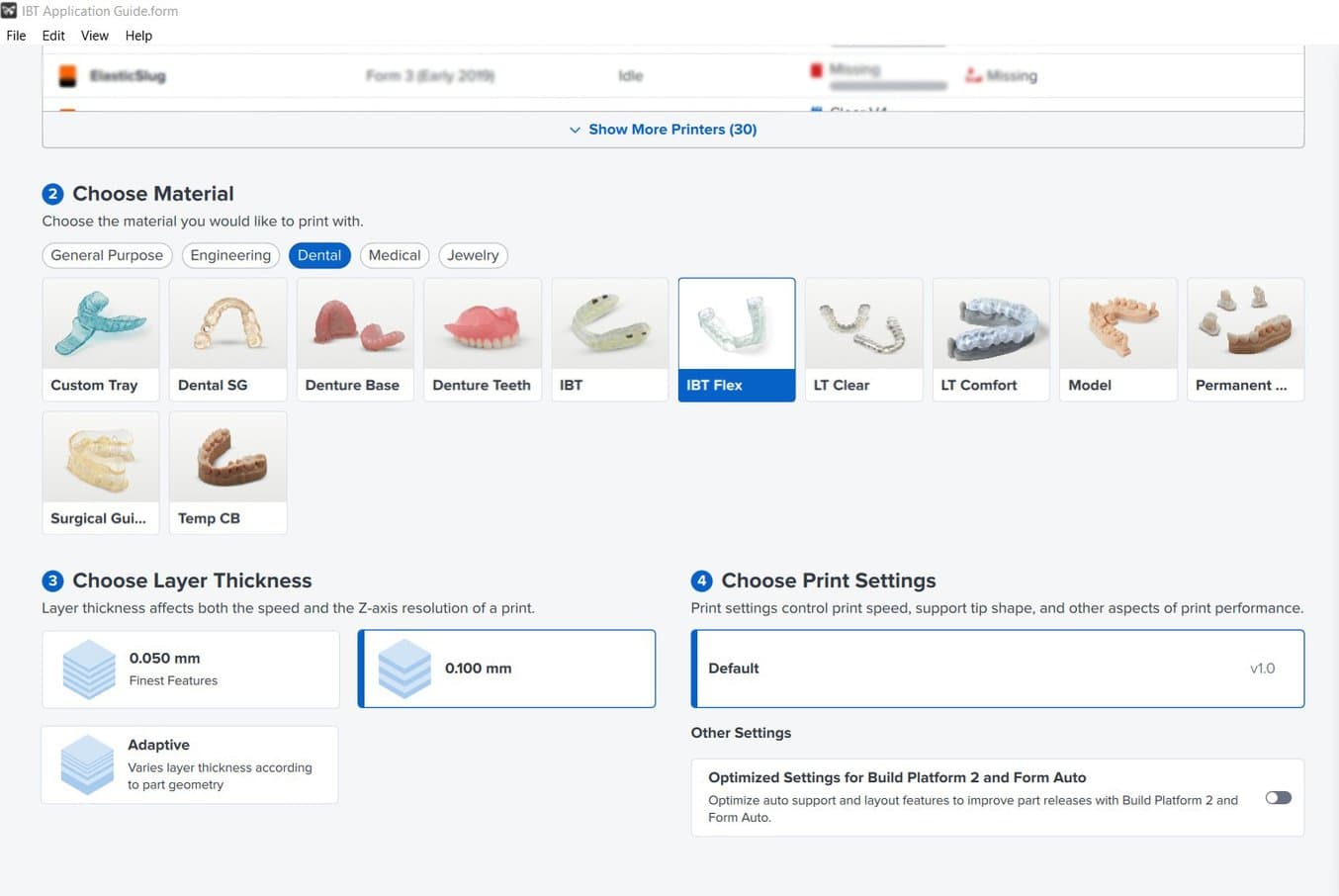

3.2 Sélection des matériaux et de l'épaisseur des couches

Sélectionnez le matériau d’impression en cliquant sur l'onglet de l'imprimante dans le menu Job Setup (Configuration de la tâche) à droite de l’écran.

Localisez et sélectionnez IBT Flex Resin dans le sélecteur de matériaux.

IBT Flex Resin peut être imprimé par défaut avec une hauteur de couche de 100 microns. Si vous utilisez IBT Flex Resin à des fins de restauration, elle peut également être imprimée à 50 microns. L'impression des plateaux de collage indirect à 50 microns peut allonger le temps d'impression.

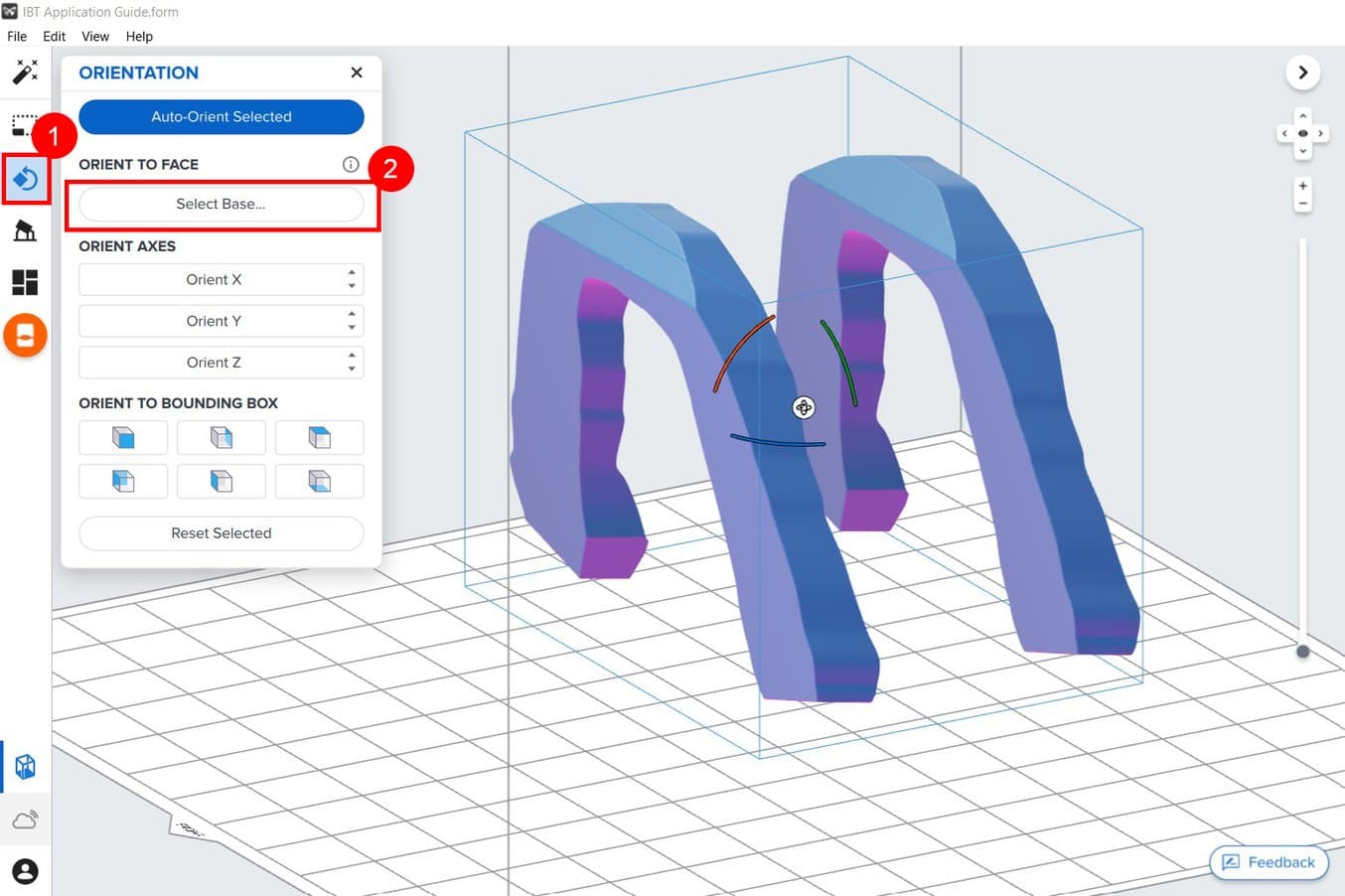

3.3 Orientation

3.3.1 Positionnement des appareils de type barre

Si vous avez conçu le dispositif en utilisant la technique de la barre, vous pouvez placer la surface inférieure directement sur la plateforme de fabrication.

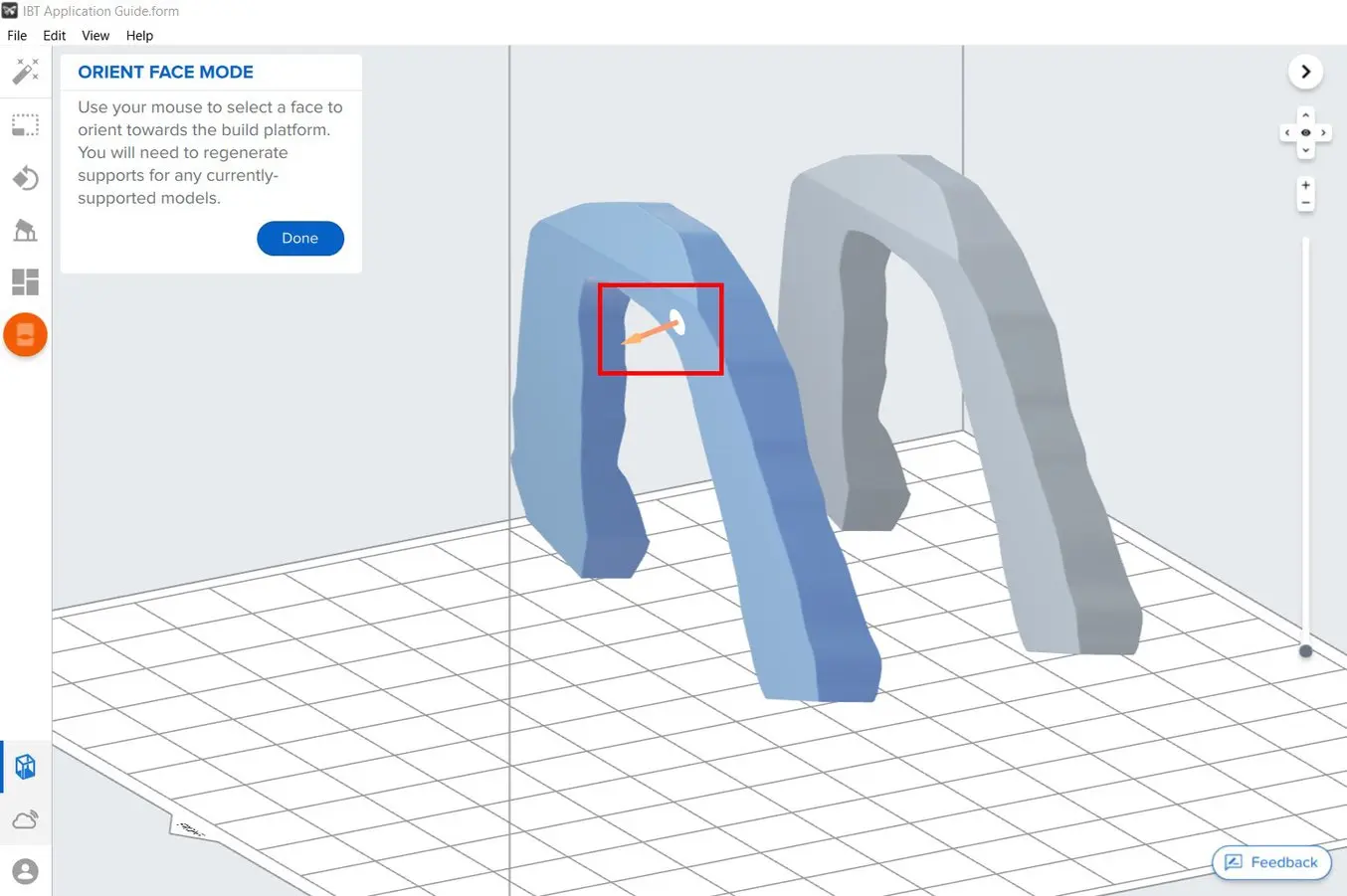

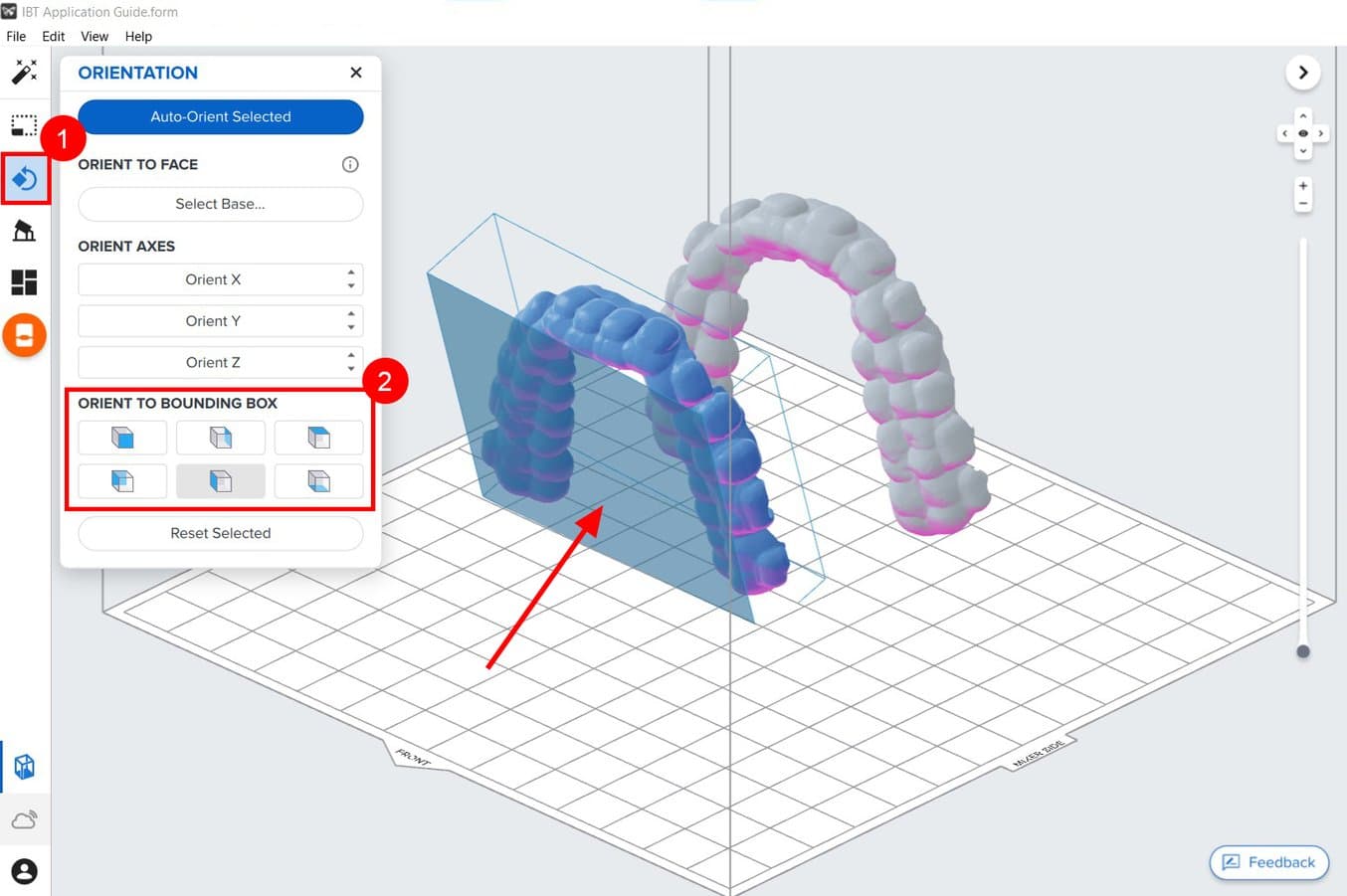

Ouvrez l’outil Orientation (voir 1) et cliquez sur le bouton Select Base (Sélectionner la base) (voir 2).

Ensuite, cliquez sur la surface inférieure de la pièce pour la poser à même la plateforme de fabrication.

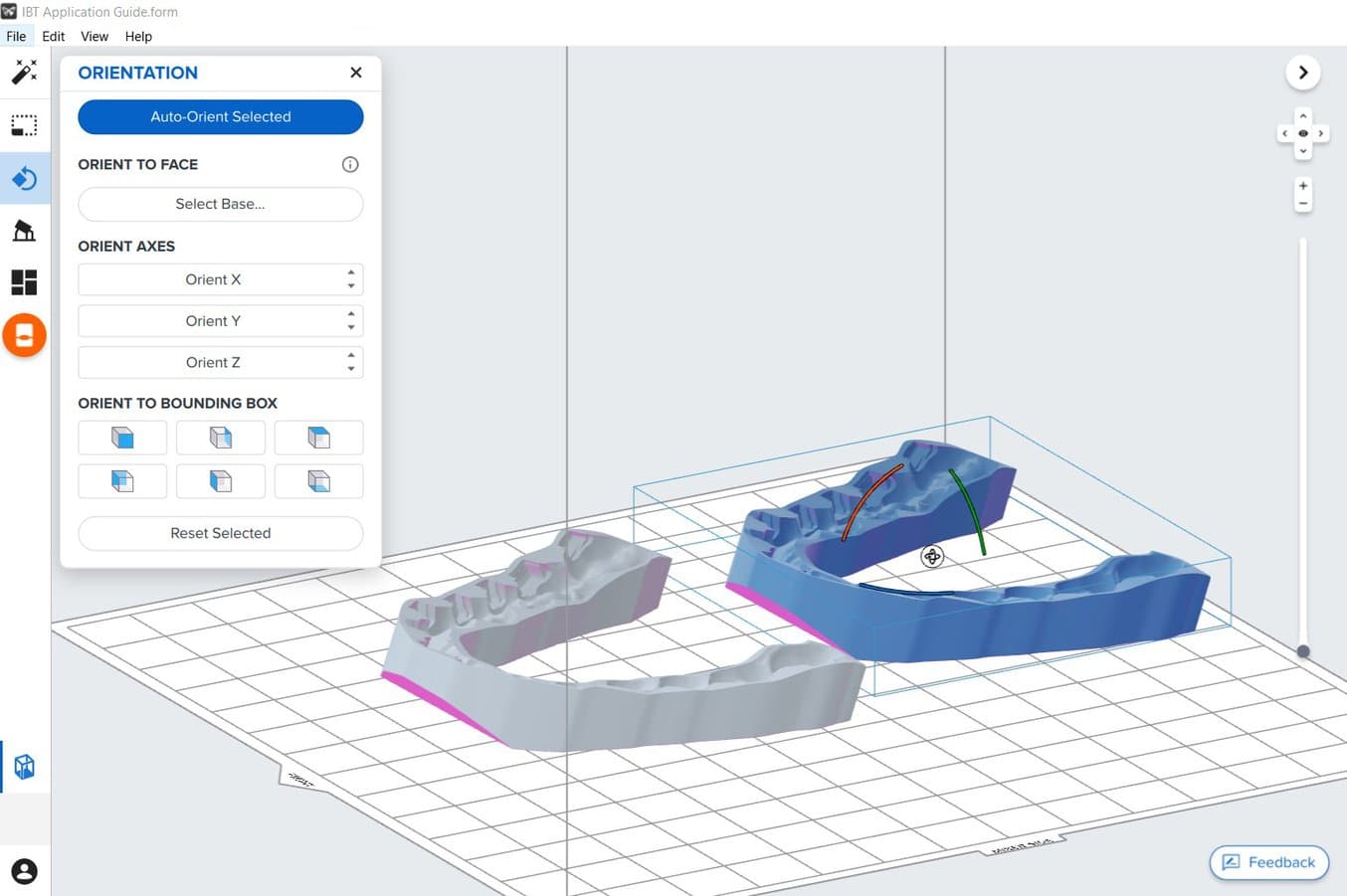

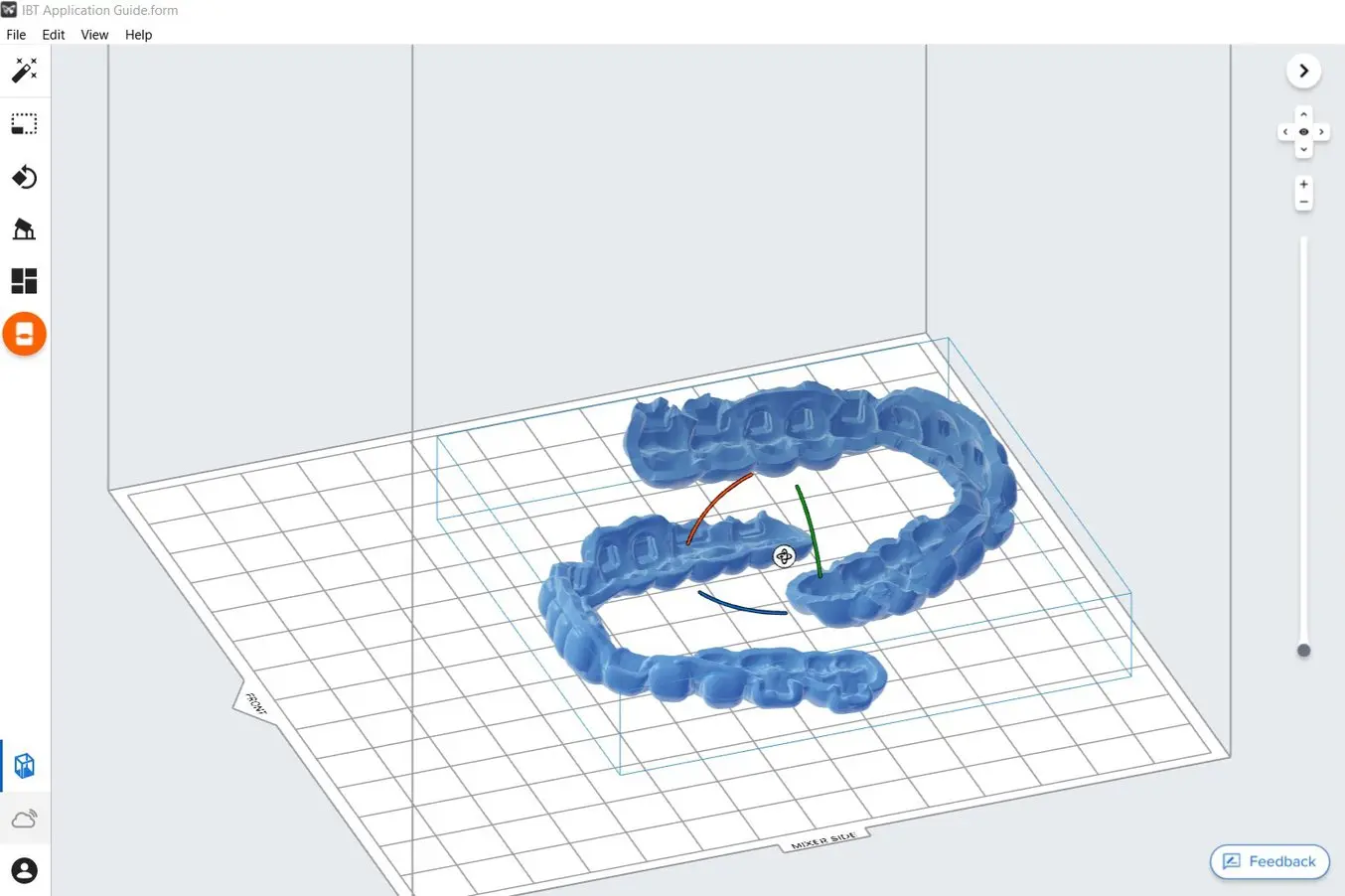

3.3.2 Positionnement des dispositifs de type décalage

Pour faire pivoter une pièce dans la bonne position, une fois la pièce sélectionnée, cliquez sur la sphère d’orientation et faites-la glisser.

Une autre option consiste à ouvrir l’outil Orientation (voir 1) et à survoler les icônes de surface sous la section Orient To Bounding Box (Orienter vers le volume englobant) (voir 2) pour trouver la surface inférieure ou occlusale de la pièce.

3.3.3 Angulation

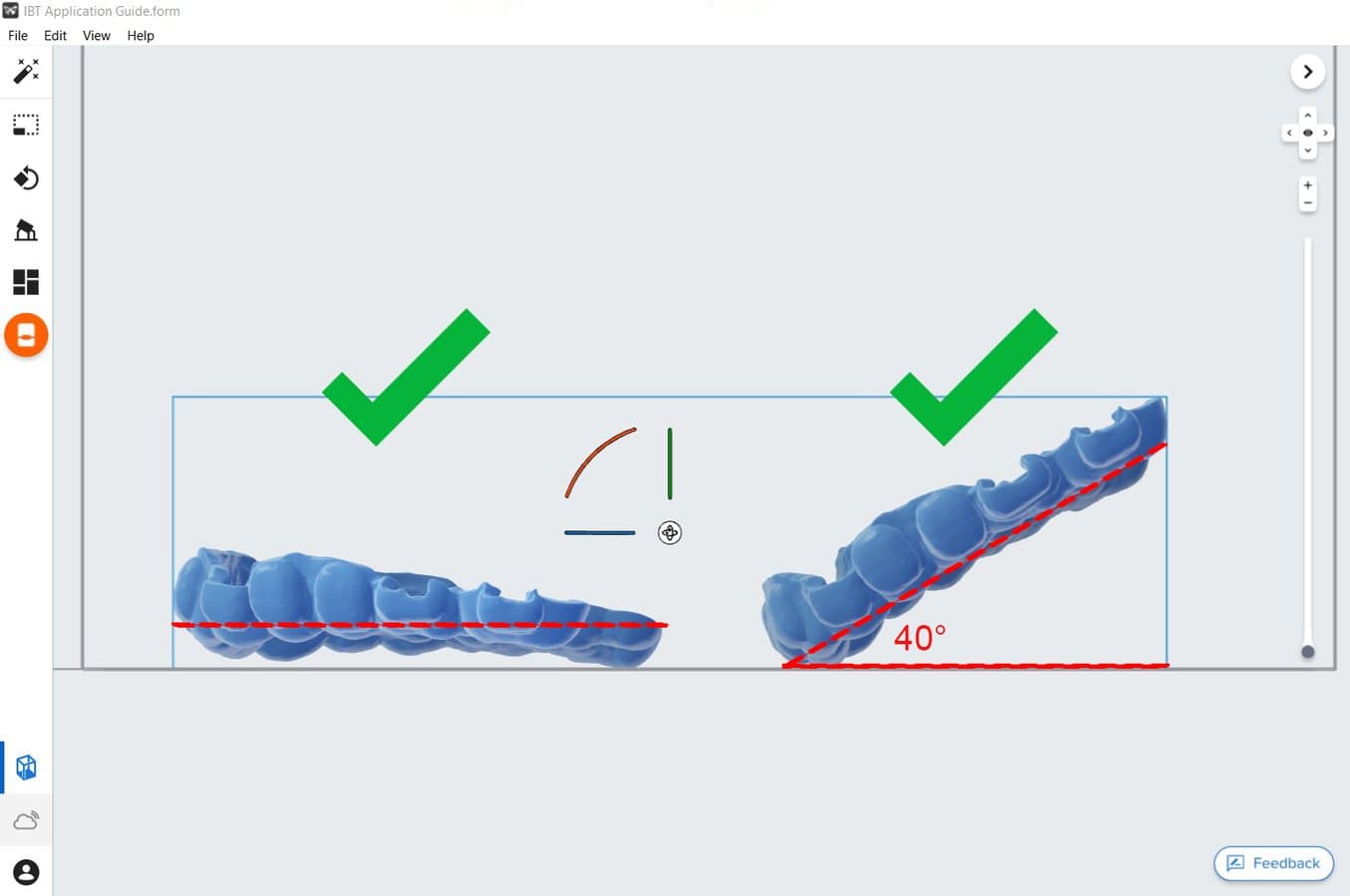

Une bonne orientation de la pièce en garantit la précision et l’ajustement.

Orientez toujours le dispositif avec la surface intrados à l’opposé de la plateforme de fabrication. La pièce doit être parallèle à la plateforme de fabrication ou inclinée de 40 degrés maximum, la partie antérieure étant dirigée vers la plateforme de fabrication.

Remarque : les temps d’impression varient en fonction de l’orientation de l’objet et de la configuration de la tâche.

3.4 Générer des structures de support

En fonction des surfaces en surplomb, il est possible d’imprimer des dispositifs de type barre directement sur la plateforme de fabrication, sans aucune structure de support.

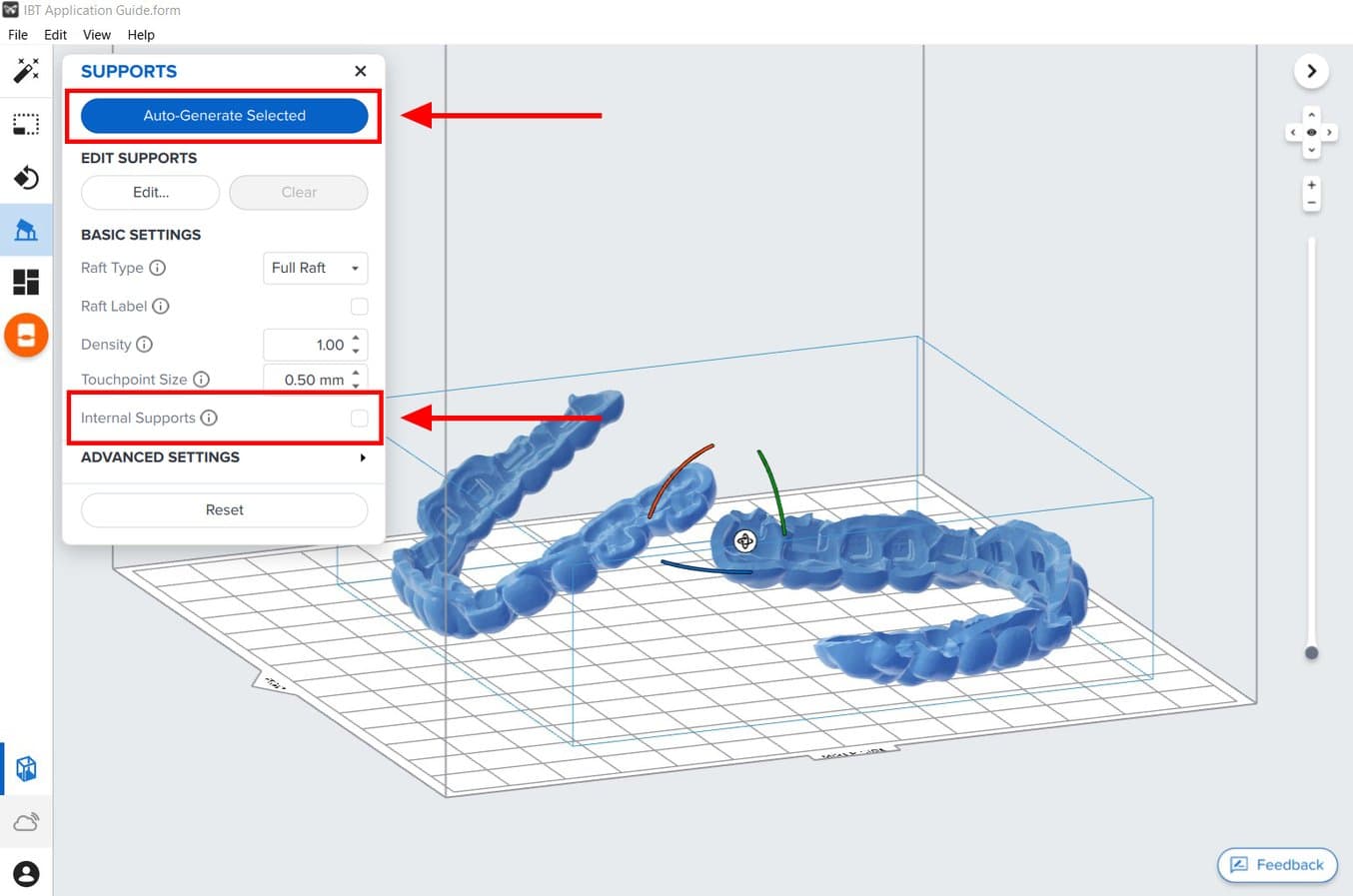

3.4.1 Génération automatique des supports

Pour les cas où des supports sont nécessaires, ouvrez l’outil Supports à gauche de la fenêtre PreForm et cliquez sur le bouton Auto-Generate Selected (Génération automatique sélectionnée) ou Auto-Generate All (Tout générer automatiquement).

Si vous ajoutez des supports à un modèle de type barre qui doit être imprimé directement sur la plateforme de fabrication, changez la valeur Raft Type (Type de base) en None (Aucun) dans l’outil Supports.

Remarque : décochez la case Internal Supports (Supports internes) pour éviter la création de structures de support inutiles.

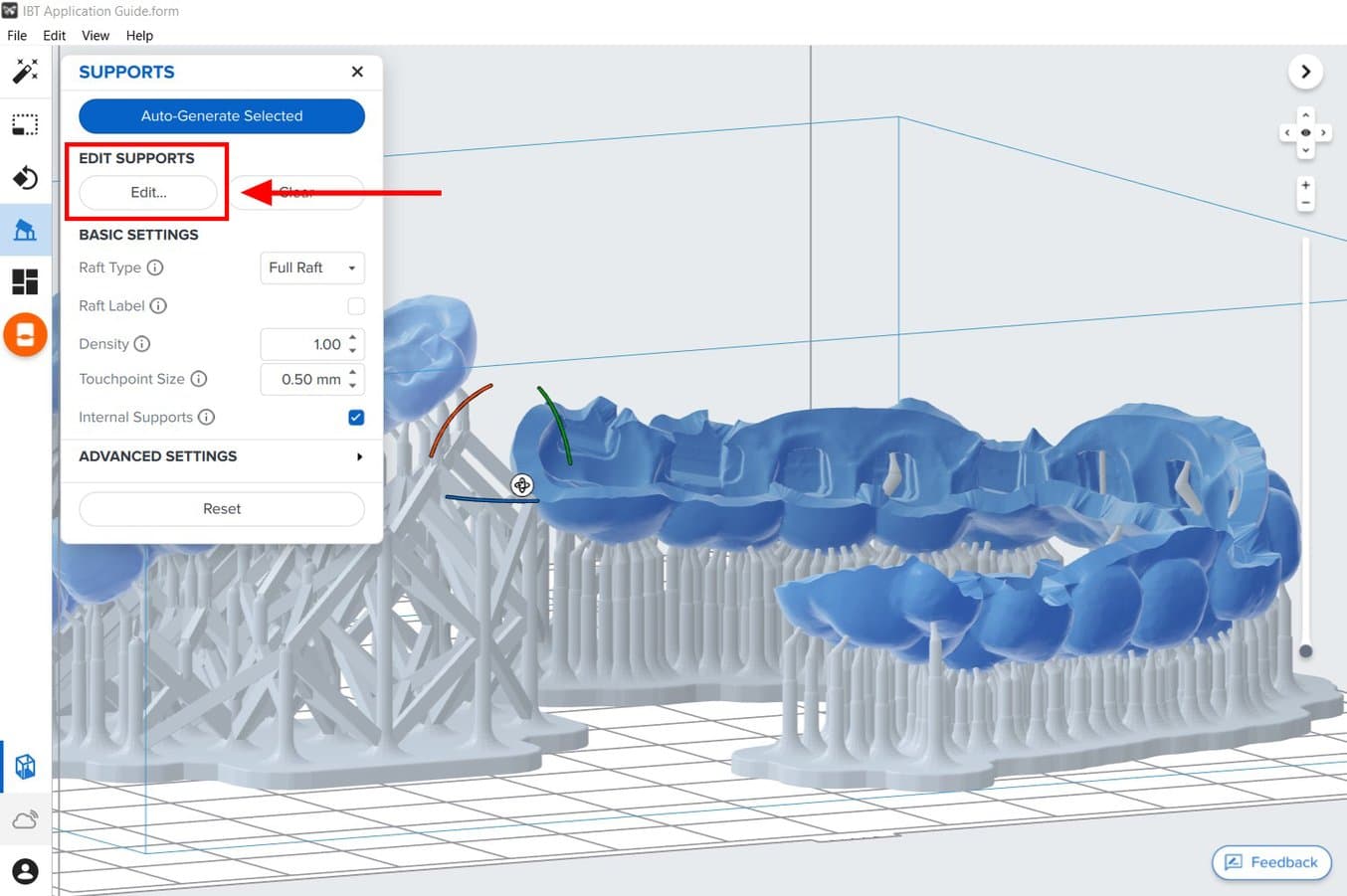

3.4.2 Modifications de support manuelles

Une fois que les supports sont générés, vérifiez leur emplacement. Si un point de support n’est pas placé de manière idéale, vous pouvez modifier son emplacement en cliquant sur le bouton Edit… (Modifier…) dans le menu Supports.

Remarque : avec les supports internes désactivés et une orientation correcte, il n’est généralement pas nécessaire de modifier les supports.

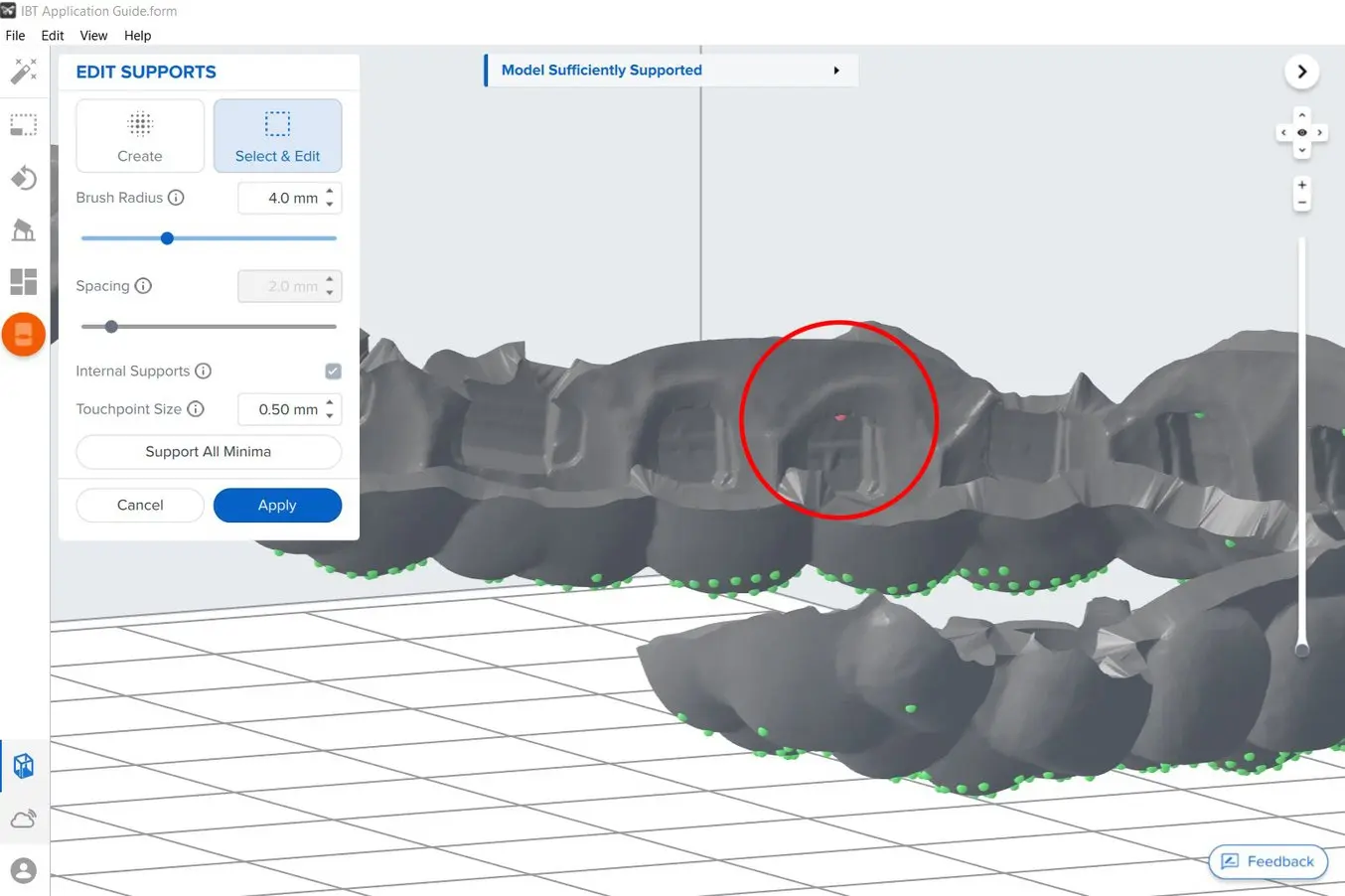

Cliquez sur une sphère de point de contact de support pour la supprimer et cliquez sur les zones sans support pour leur ajouter des points de contact.

PreForm indiquera en rouge les zones qui pourraient nécessiter des supports supplémentaires.

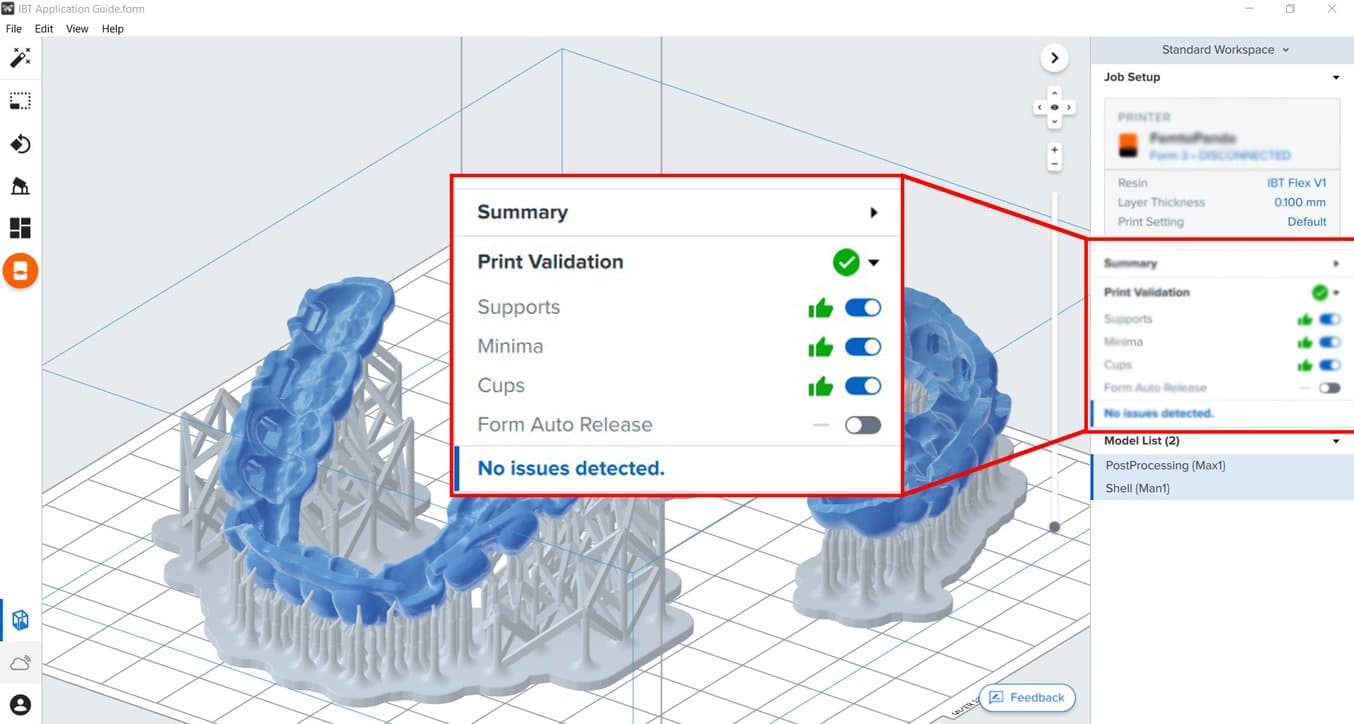

Dans la barre de menus Job Setup (Configuration de la tâche) à droite de l’écran, assurez-vous que la mention Print Validation (Validation d'impression) affiche un pouce vert vers le haut.

Lorsque vous imprimez des pièces directement sur la plateforme de fabrication, vous verrez un avertissement d’imprimabilité. Si la pièce est plaquée sur la plateforme de fabrication comme indiqué dans la section ci-dessus, il est permis d’ignorer cette erreur.

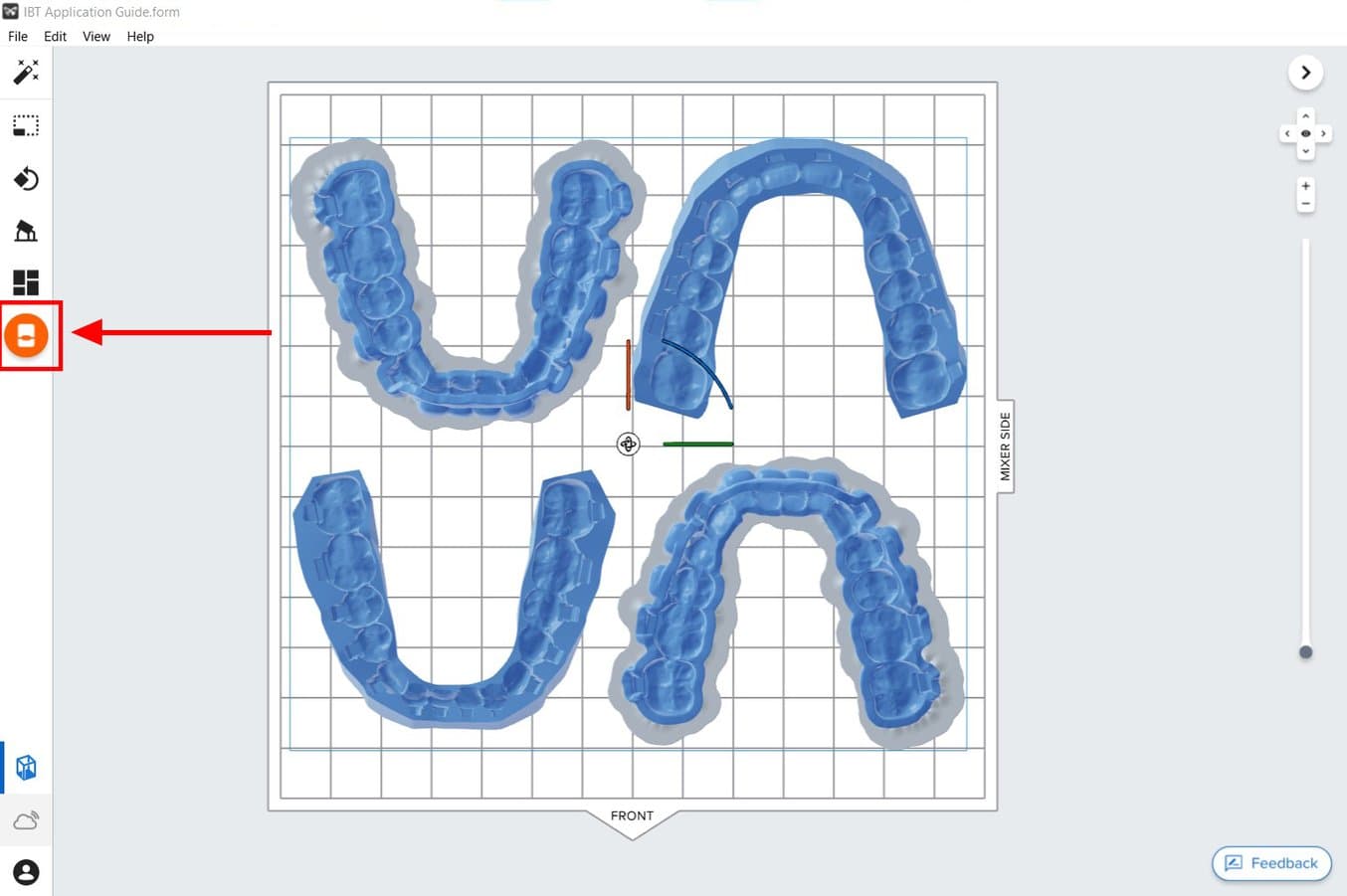

3.5 Agencement de l’impression

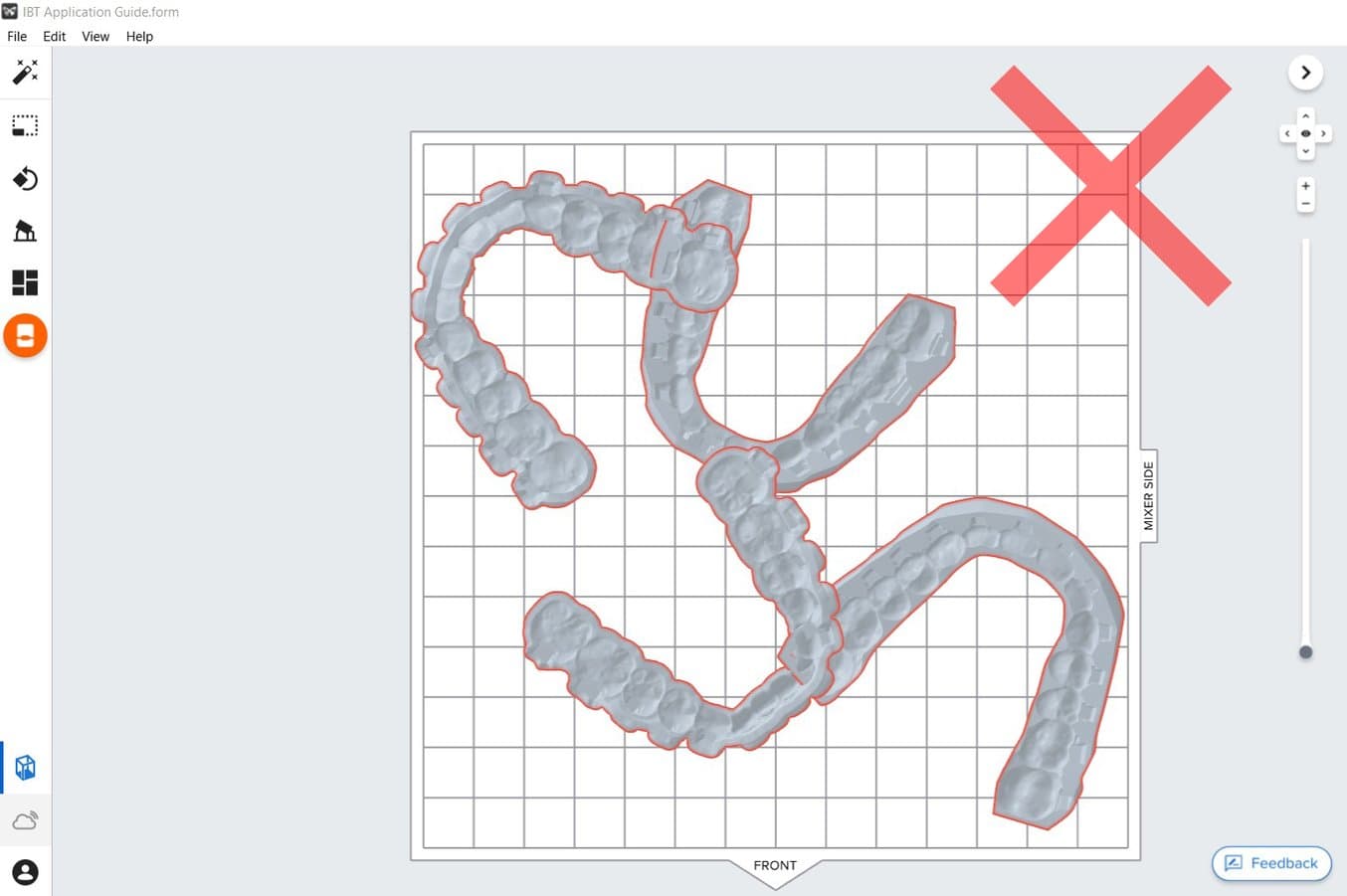

Que vous imprimiez sur des structures de support ou directement sur la plateforme de fabrication, positionnez les pièces de manière à ce qu’elles ne se chevauchent pas. Les pièces qui se chevauchent seront indiquées en rouge.

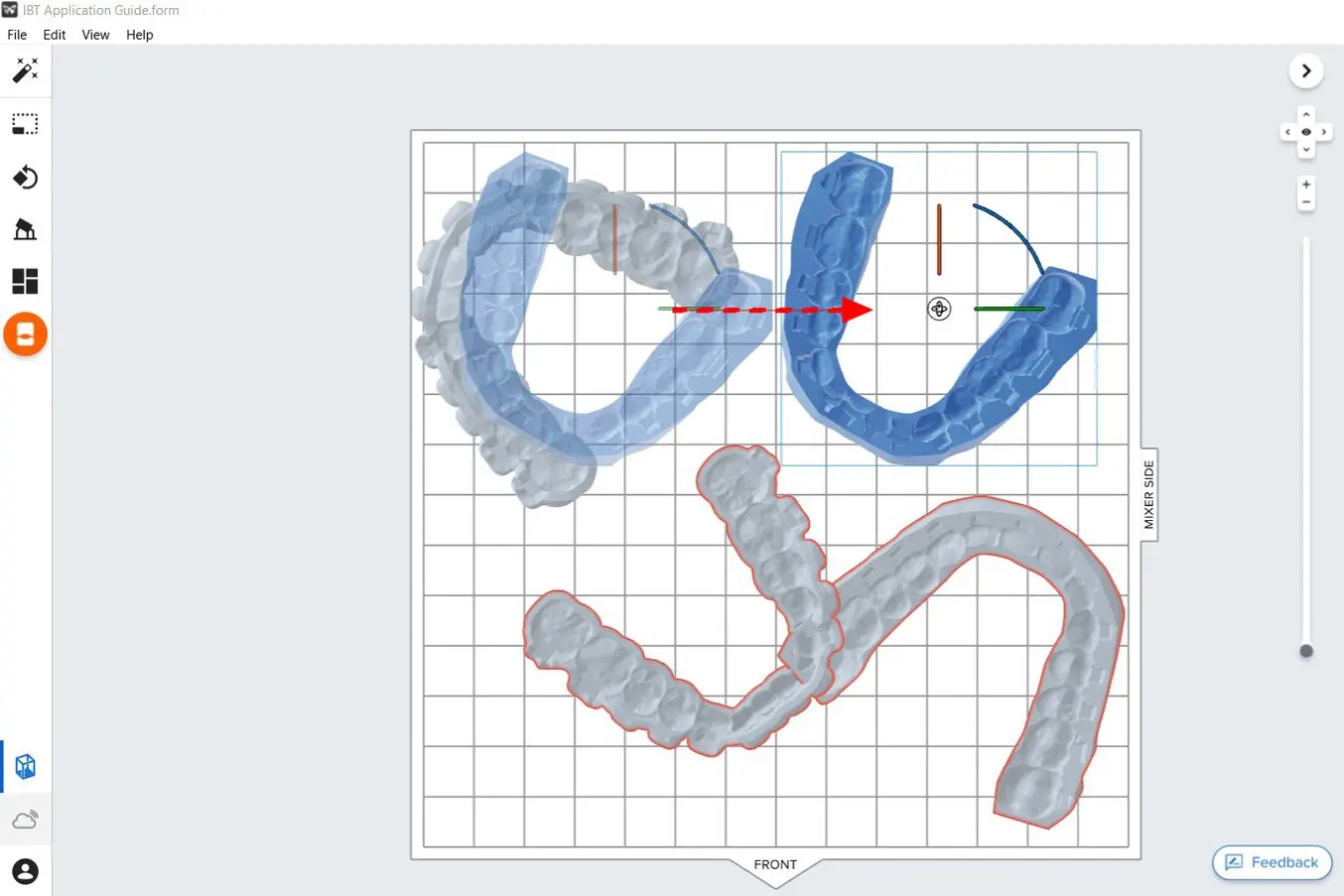

Pour faire pivoter la pièce pendant qu’elle est sélectionnée, cliquez et faites glisser le bord extérieur de la sphère d’orientation.

Pour déplacer la pièce, cliquez et déplacez depuis n’importe quel endroit sur la pièce.

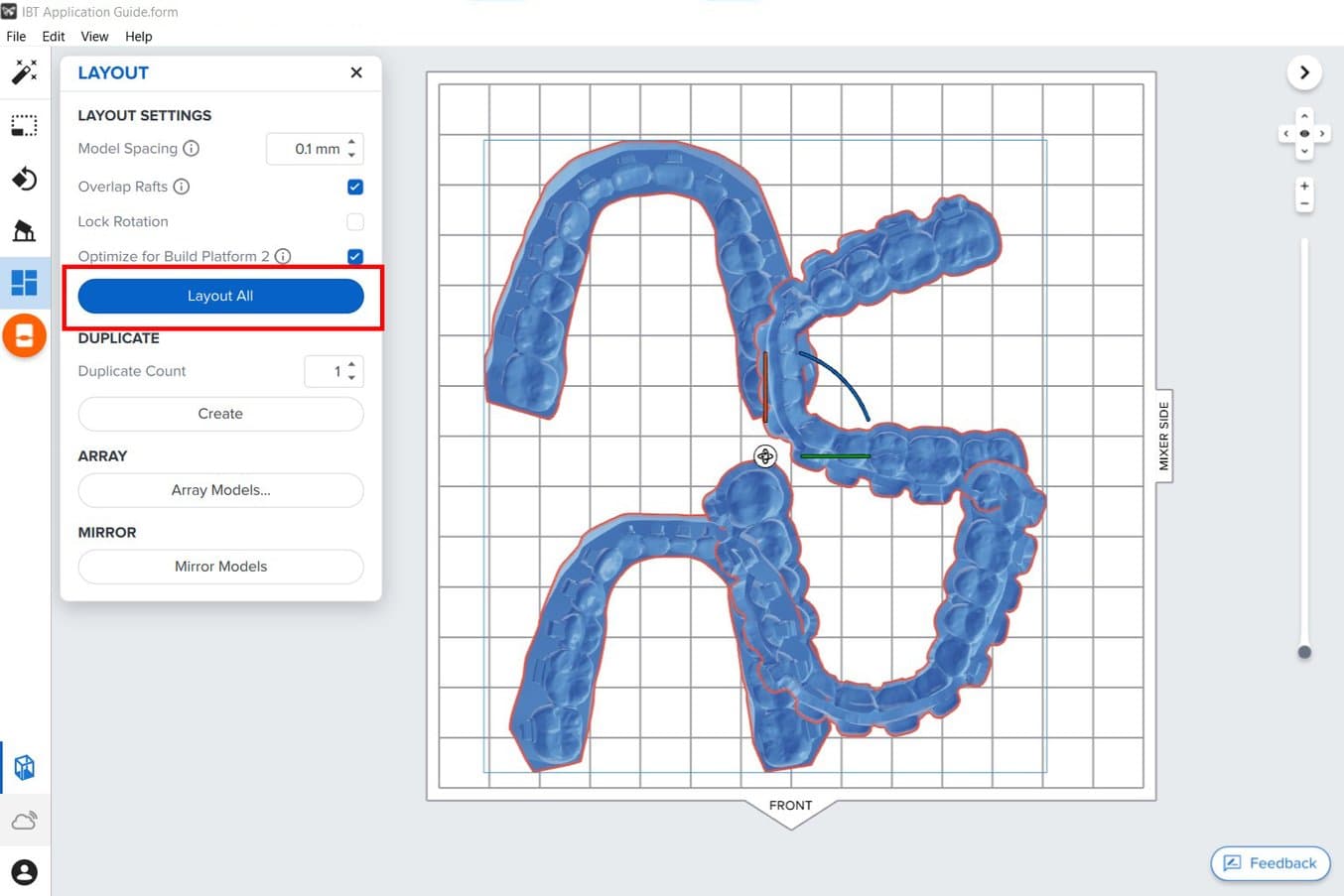

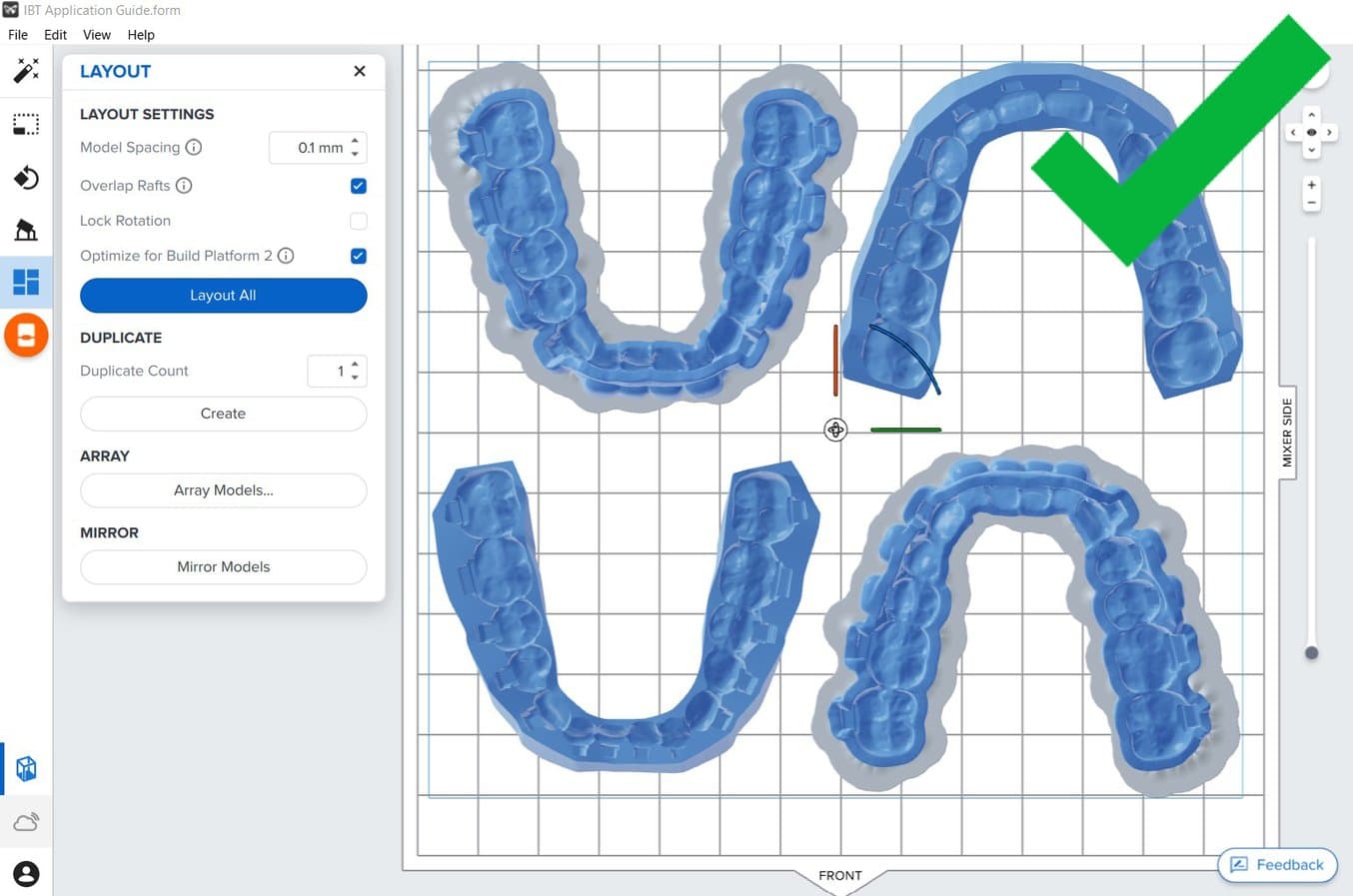

Une autre option consiste à utiliser l'outil Auto-Layout (agencement automatique). Sélectionnez toutes les pièces sur la plateforme de fabrication et sélectionnez Layout All (tout agencer).

Remarque : le chevauchement des bases est acceptable.

Une fois l’agencement terminé, la tâche peut être envoyée à l’imprimante.

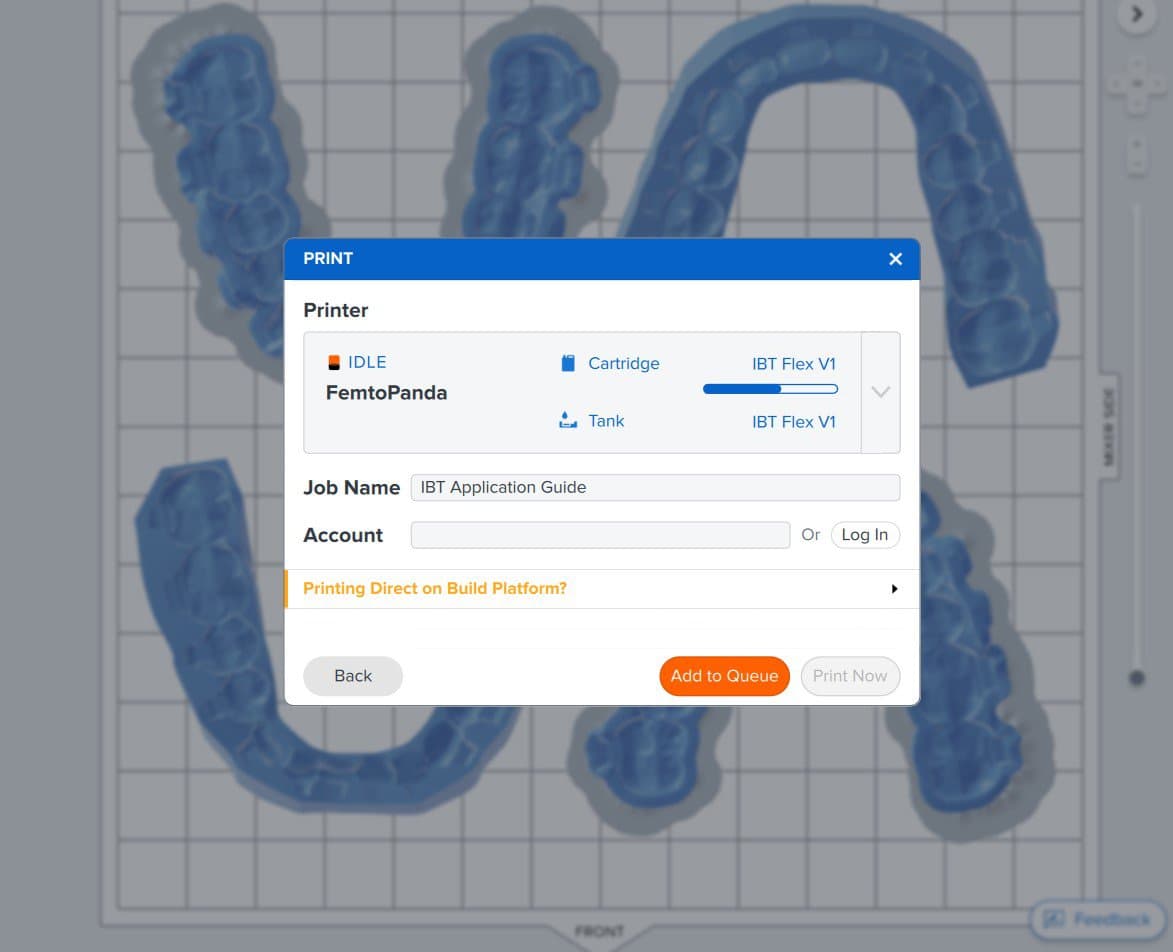

3.6 Envoi de la tâche d’impression vers l’imprimante

Envoyez la tâche d’impression à l’imprimante en cliquant sur l’icône d’imprimante orange à gauche de l’écran.

La boîte de dialogue Print (Imprimer) apparaîtra. Ici vous pouvez sélectionner l’imprimante à laquelle la tâche est envoyée, renommer la tâche d’impression et l’envoyer à l’imprimante en utilisant le bouton Upload Job (Charger une impression).

3.7 Installation de l’imprimante

Mélangez la cartouche d’IBT Resin en la secouant, puis insérez-la dans l’imprimante 3D Formlabs, de même qu’une plateforme de fabrication et un bac à résine compatible.

- Lancez l’impression en sélectionnant la tâche d’impression sur l’écran tactile de l’imprimante.

- Suivez toutes les instructions ou boîtes de dialogue affichées sur l’écran de l’imprimante.

- L’imprimante terminera l’impression automatiquement.

Si vous commencez avec un bac à résine vide, gagnez du temps en pré-remplissant manuellement le bac en versant la résine directement à partir de la cartouche.

Remarque : veuillez vérifier la compatibilité des imprimantes et des résines sur le site de l’assistance Formlabs avant l’impression.

Remarque

Pour garantir une conformité et une biocompatibilité optimales, IBT Flex Resin doit être utilisée avec un bac à résine, une plateforme de fabrication, une Form Wash et un Finish Kit dédiés à ce type de résine et qui ne devront en aucun cas être utilisés avec d’autres résines.

4. Post-traitement

Utilisez toujours des gants lorsque vous manipulez des pièces et des résines non polymérisées.

4.1 Retrait des pièces

Calez l’outil de retrait ou la spatule sous la base d’impression et effectuez un mouvement de rotation pour séparer les pièces imprimées de la plateforme de fabrication.

Remarque : en raison de la souplesse des pièces imprimées avec la IBT Flex Resin, il se peut qu'elles ne se détachent pas aussi facilement que d'autres matériaux plus rigides lorsque vous utilisez la Build Platform 2.

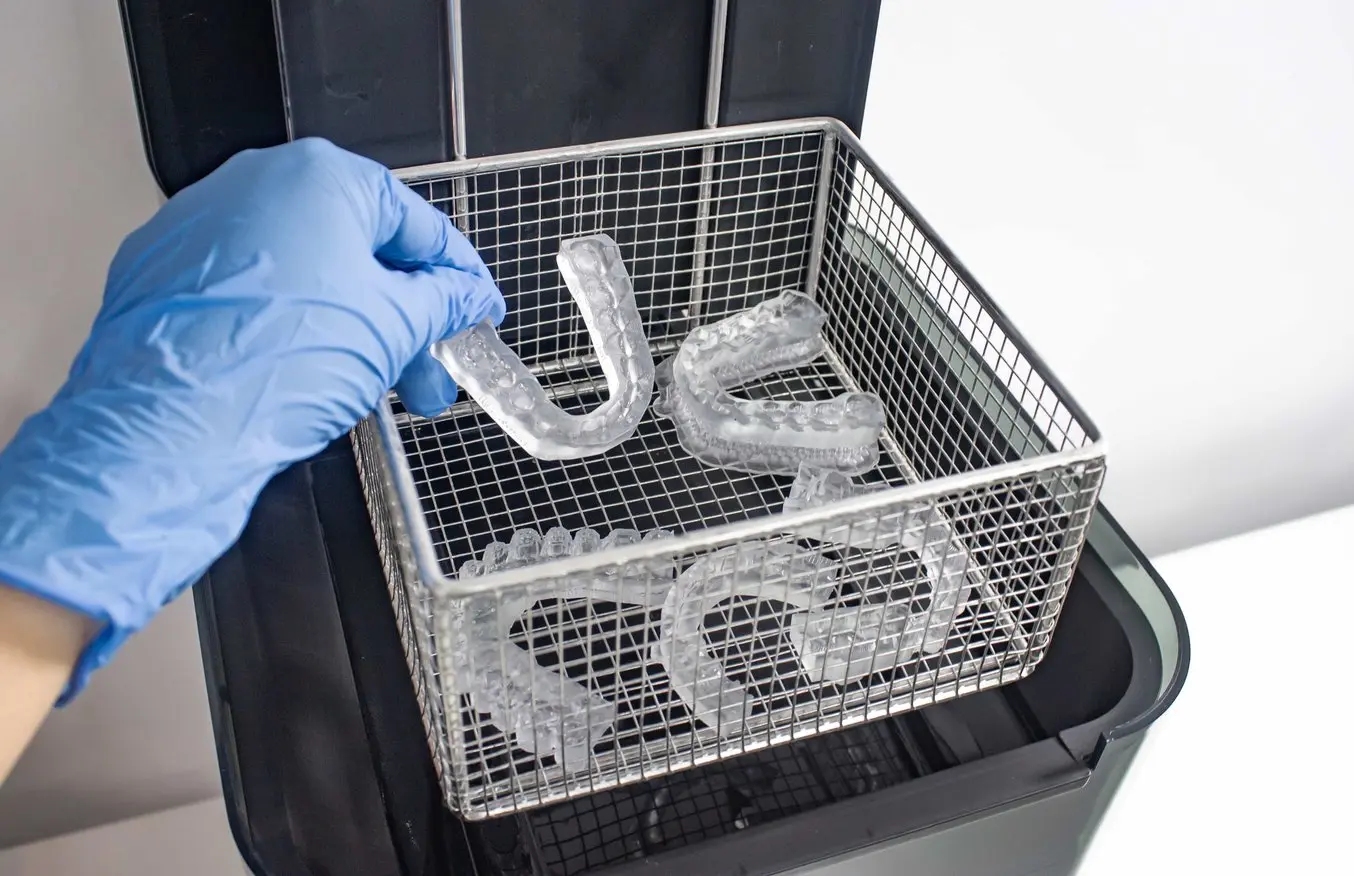

4.2 Lavage

Précautions

- La phase de lavage de la pièce imprimée avec un solvant doit être effectuée dans un environnement correctement ventilé et avec des masques et des gants de protection appropriés.

- La IBT Flex Resin périmée ou inutilisée doit être éliminée conformément à la réglementation locale.

Placez les pièces imprimées dans une Form Wash ou Form Wash L remplie d’alcool isopropylique (IPA, ≥ 99 %)et programmez le lavage en suivant les indications du guide de fabrication.

Assurez-vous que les pièces sont complètement immergées pendant le lavage.

Si la géométrie de votre pièce emprisone de la résine résiduelle, il peut être utile de passer légèrement un pinceau sur les poches des brackets à mi-parcours du cycle de lavage.

Une durée de lavage plus longue risque d’altérer la précision dimensionnelle et les performances de la pièce imprimée au cours du temps.

4.3 Séchage des pièces

Retirez les pièces de l’alcool isopropylique et laissez-les sécher naturellement à température ambiante pendant au moins 30 minutes dans une pièce bien aérée.

De l’air comprimé peut être utilisé pour accélérer le séchage des pièces et permettre une détection rapide de résidus de résine. Prévoyez toujours un passage suffisamment long au banc de séchage si vous utilisez de l’air comprimé.

Examinez les pièces imprimées afin de vérifier qu’elles sont bien propres et sèches. Leurs surfaces doivent impérativement être débarrassées de tout reste d’alcool, de résine liquide excédentaire ou de particules résiduelles avant de passer aux étapes suivantes.

S’il reste la moindre trace de résine non polymérisée après le séchage, utilisez une bouteille à pipette contenant de l’alcool isopropylique propre pour l’enlever. Effectuez un léger mouvement de va-et-vient avec un pinceau le long des poches des brackets pour éliminer la résine non polymérisée. Après avoir retiré les pièces, séchez-les à nouveau. L’utilisation d’air comprimé permet une inspection rapide.

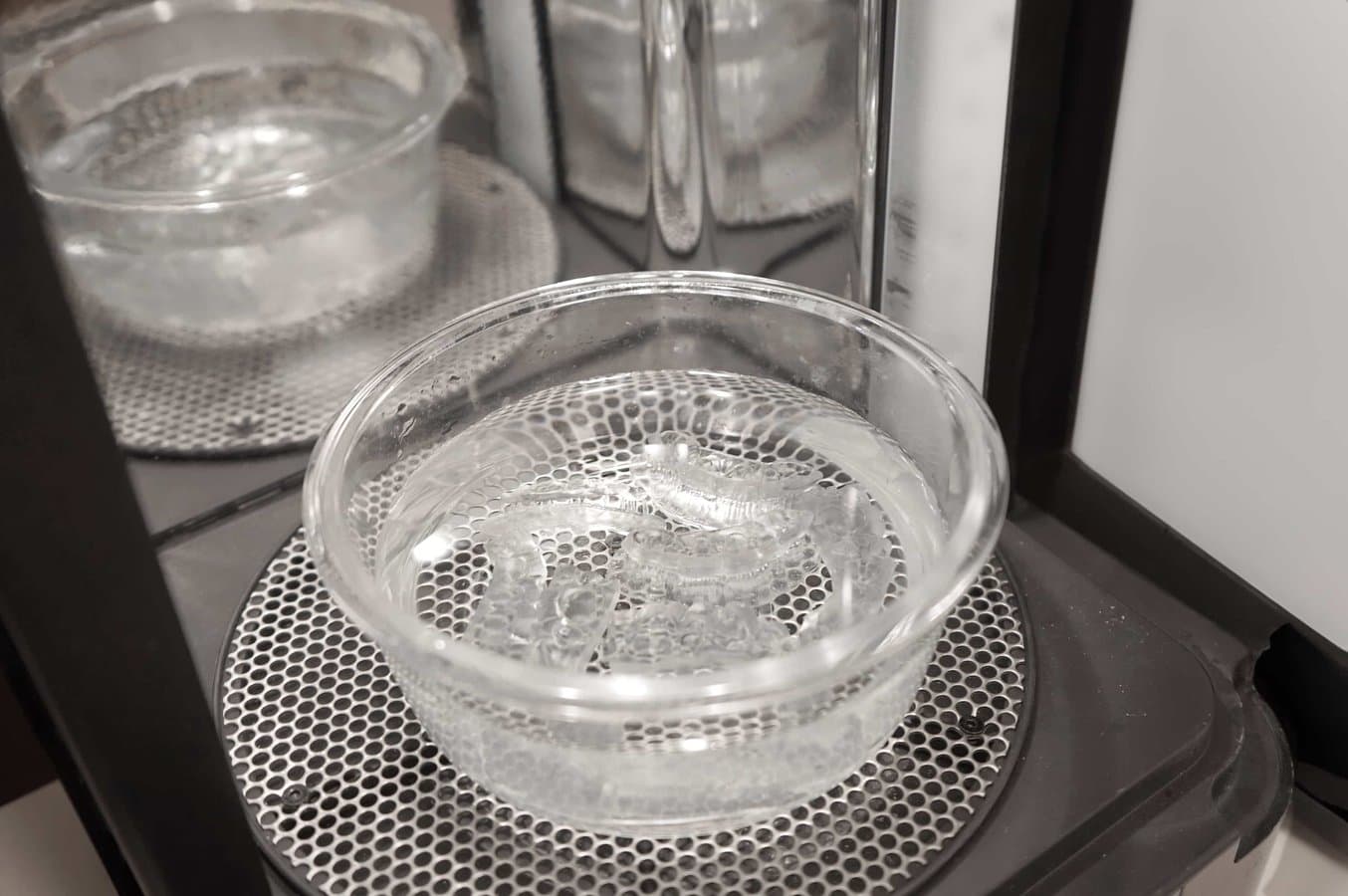

4.4 Post-polymérisation

Pour conserver la précision dimensionnelle et la biocompatibilité, des instructions de post-polymérisation spécifiques doivent être respectées.

Les pièces imprimées doivent être post-polymérisées en étant immergées dans un récipient transparent rempli d'eau à l'intérieur d'une unité de post-polymérisation validée par Formlabs (Form Cure, Form Cure L ou Fast Cure).

Si les plateaux de collage indirect sont imprimés avec des bases et des supports, placez les pièces imprimées dans l'unité de post-polymérisation avec la base vers le bas. Si les plateaux sont imprimés directement sur la plateforme de fabrication sans structures de support, placez la pièce dans une unité de post-polymérisation avec la surface intrados du dispositif vers le haut.

Post-polymérisez les pièces dans la Form Cure, Form Cure L ou Fast Cure en utilisant les paramètres indiqués dans le guide de fabrication.

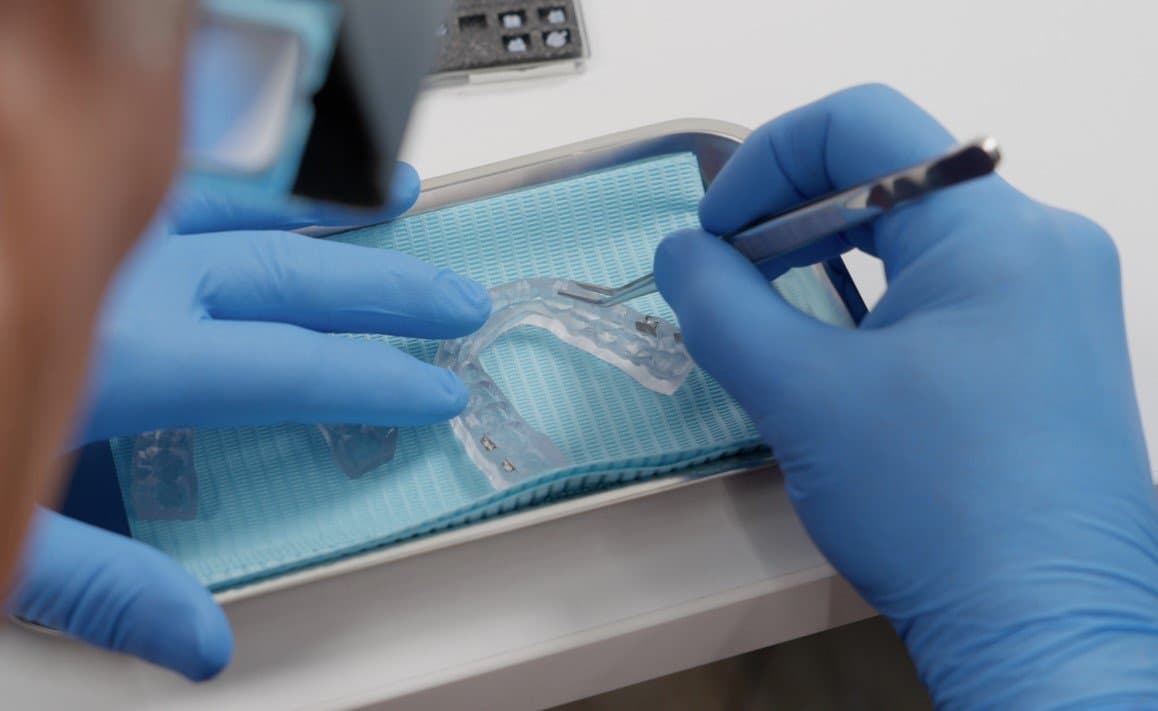

4.5 Retrait des supports

Si des supports ont été utilisés, retirez-les à l’aide de ciseaux ou de la pince coupante fournie dans le Finish Kit de Formlabs.

4.6 Finition

Après le retrait des supports, si des restes de structures de support subsistent sur la surface du plateau de collage indirect imprimé en 3D, vous pouvez les éliminer à l’aide de ciseaux iris bien affûtés.

Examinez le dispositif. Jetez la pièce et réimprimez-la si vous remarquez le moindre dommage ou fissure.

5. Entretien et utilisation du dispositif

Recommandation pour la photopolymérisation UV

En travaillant avec des orthodontistes, nous avons constaté que le fait d’avoir une bonne lampe de polymérisation UV améliore considérablement l’adhérence des brackets au plateau de collage indirect. Nous recommandons la Ledex WL-090+, une lampe à polymériser assez abordable et de haute puissance.

5.1 Nettoyage

Une fois le post-traitement terminé, les pièces peuvent être nettoyées avec un savon neutre et de l’eau à température ambiante.

Après le nettoyage, vérifiez systématiquement que les pièces ne sont pas fissurées. En cas de dommage ou de fissure, jetez-les.

5.2 Désinfection

Le plateau de collage indirect peut être nettoyé et désinfecté selon les protocoles de l’établissement.

Notre méthode de désinfection testée inclut le trempage du plateau de collage indirect fini dans de l’alcool isopropylique propre à 70 % pendant 5 minutes.

Remarque : ne laissez pas la pièce tremper dans une solution d’alcool pendant plus de 5 minutes.

Après désinfection et stérilisation, vérifiez que la pièce n’est pas fissurée pour vous assurer de son intégrité.

5.3 Stockage

Les pièces imprimées non utilisées doivent être rangées dans des récipients fermés opaques ou ambrés.

Stockez-les dans un endroit frais et sec, à l’abri de la lumière du jour. Une trop grande exposition à la lumière peut altérer la couleur et les propriétés des pièces imprimées au cours du temps.

Entreposez les cartouches à une température comprise entre 10 et 25 °C. La température de stockage ne doit pas dépasser 25 °C. Gardez les pièces éloignées de toute source de flamme.

5.4 Élimination

1. La résine polymérisée n'est pas dangereuse et peut être éliminée avec les déchets ordinaires.

-

Suivez les protocoles de l’établissement pour les déchets pouvant être considérés comme présentant un danger biologique.

2. La résine liquide doit être éliminée conformément à la réglementation gouvernementale (communautaire, nationale ou régionale).

- Veuillez contacter un service professionnel d’élimination des déchets pour éliminer la résine liquide.

- Ne laissez pas la résine pénétrer dans les réseaux d’égouts ou d’évacuation d’eau de pluie.

- Évitez de la rejeter dans l’environnement.

- Éliminez l'emballage contaminé comme s'il s'agissait d'un produit non utilisé.

Ressources supplémentaires

Explorez les ressources dentaires de Formlabs pour consulter des guides détaillés, des tutoriels pas-à-pas, des livres blancs, des webinaires, etc.