Come il workflow digitale e la stampa 3D consentono partnership con più di 160 studi dentistici in Italia

Mimmo Castellana ha fondato SmileLine Allineatori Invisibili nel 2011, un laboratorio specializzato in ortodonzia invisibile ubicato a Mola di Bari. Oggi grazie al workflow digitale, SmileLine collabora con oltre 160 studi dentistici in tutta Italia e produce fino a 100 modelli e allineatori al giorno utilizzando le stampanti Formlabs.

Continua a leggere per scoprire quali sono stati i motivi che hanno spinto Mimmo a rivolgersi alla stampa 3D per poter produrre internamente i modelli che fino a quel momento venivano gestiti e prodotti da centri di prototipazione esterni.

Verso un workflow digitale

I modelli che venivano realizzati dai vari centri di prototipazione in italia e all’estero, dal punto di vista della rifinitura, non raggiungevano la perfezione superficiale desiderata. Infatti, la superficie dei modelli non era liscia ma presentava delle striature molto marcate, motivo per cui gli allineatori che venivano stampati al di sopra di essi riproducevano fedelmente tali striature che li rendevano quindi opachi, poco trasparenti, e placca ricettivi. L’accumulo di placca batterica tra i vari strati faceva cambiare il colore dell'allineatore in pochi giorni, da trasparente a giallo. Non dimentichiamo che uno dei motivi per cui un paziente sceglie l'ortodonzia invisibile è perché non vuole mostrare il trattamento ortodontico in corso ed è quindi giusto che l’allineatore mantenga la sua proprietà trasparente ed invisibile per tutta la durata del trattamento. Quando la mole di lavoro è cominciata ad aumentare proporzionalmente all'esigenza da parte dei clinici e dell’utente finale, Mimmo ha capito che era arrivato il momento di individuare un prodotto che potesse essere una valida alternativa a quello usato fino a quel momento.

Nel 2015, ha conosciuto il team di Formlabs all’International Dental Show a Colonia. Dopo la sua visita alla fiera, ha deciso di inviare un file a Formlabs per ricevere un campione gratuito. Dopo aver mandato lo stesso file in stampa presso uno dei centri di prototipazione, li ha messi a confronto. I due modelli, ci racconta Mimmo, erano completamente diversi: uno presentava le famose ed evidenti striature superficiali; l’altro invece aveva una superficie liscia e una altissima definizione dei particolari. Decise quindi di comprare la prima stampante 3D di Formlabs. Ad oggi, SmileLine ne possiede 6.

“Prima di scegliere Formlabs mi sono guardato intorno, ma Formlabs rispecchiava fedelmente le mie esigenze. Avevo necessità di stampare costantemente 24 su 24 e le altre stampanti nel mercato purtroppo erano limitate sotto questo punto di vista. Con alcune di queste, per esempio, saremmo stati costretti ad aggiungere la resina manualmente. Ciò sarebbe stato un grande disagio. Avevo necessità di lanciare le stampe anche di notte e di sapere che l'indomani mattina il mio lavoro sarebbe stato pronto ad accogliere i nostri allineatori.”

Mimmo Castellana, Fondatore di SmileLine Allineatori Invisibili

Stampa e lavorazione dei modelli

Mimmo e il suo team riescono a tenere in lavorazione continua le stampanti, di giorno e di notte, con risultati sempre eccellenti. Grazie a questo, tutto il suo team lavora in maniera serena e senza difficoltà. Le stampanti hanno dei workflow interni che permettono al team di SmileLine di lavorare in maniera molto schematica, pulita e senza errori.

A seguito di test effettuati stampando sia in verticale che in orizzontale, Mimmo ha constatato che quando il modello viene stampato in orizzontale, la mascherina termoformata calza perfettamente sul modello in gesso come se fosse un guanto. Una volta stampati i modelli, vengono portati alla postazione di lavaggio Form Wash e dopo un attento controllo vengono inseriti nella Form Cure per completare la post-polimerizzazione. Una volta che il modello è stato anche fotopolimerizzato, viene messo in lavorazione con le macchine di termoformatura di alta precisione e infine rifinito. Per avere sempre un risultato ottimale della stampa, i modelli vengono stampati pieni. Questo per evitare che, nel caso in cui il modello venga stampato vuoto, qualche punto del modello più sottile possa deformarsi a seguito della forte pressione con cui operano le termoformatrici professionali in loro possesso (6 bar di potenza) che consentono un fitting ideale dei loro allineatori.

Dopo aver effettuato dei test stampando vari modelli con diverse resine Formlabs, Mimmo e il suo team di SmileLine hanno stabilito che la Grey Resin è quella giusta per la loro produzione di allineatori e dispositivi ortodontici. Il laboratorio SmileLine utilizza però anche la White Resin e la Model Resin per realizzare modelli studio, e la Draft Resin per realizzare velocemente mascherine di sbiancamento e contezioni finali. Lavorando dal lunedì al venerdì a pieno carico, SmileLine stampa fino a 100 modelli al giorno sulle sei stampanti Formlabs, tra cui la Form 2, Form 3 e Form 3B. Inoltre, Mimmo ha di recente ordinato la Build Platform 2 perché pensa che sarà di grande aiuto al suo team. Stampando in orizzontale, e quindi senza supporti, il team di SmileLine deve infatti prestare particolare attenzione nel rimuovere i modelli dalla piattaforma di stampa evitando rotture dei modelli.

L’espansione verso nuove applicazioni odontoiatriche

SmileLine utilizza le stampanti Formlabs in particolar modo per produrre allineatori, ma anche per modelli di ortodonzia tradizionale. Ci sono tantissime applicazioni, tra cui placche di Schwarz, espansori rapidi, barre transpalatari, apparecchi funzionali e apparecchi ortodontici tradizionali e full digital di qualunque tipo.

Mimmo condivide con noi il suo desiderio di trovare un prodotto che dia la possibilità di realizzare a breve, ad esempio, un bite occlusale digitale altamente performante grazie a nuovi prodotti che si avvicinino il più possibile a quelli usati oggi. Per il momento, SmileLine realizza i bite ancora al banco seguendo un suo protocollo particolare. Continua poi parlandoci della sua ambizione di trovare al più presto prodotti elastici che possano dare anche un'espansione ortodontica, non ortopedica, muovendo soltanto i denti creando spazio.

“Penso che la scienza e le aziende, percorrendo la direzione della ricerca e dello sviluppo, stiano cercando di individuare prodotti che possano rendere il quotidiano lavorativo più semplice e che possano soddisfare le esigenze di tutti i pazienti, anche di quelli che soffrono di allergie, grazie a prodotti bio compatibili più tollerabili dei metalli o delle leghe di metallo oggi in commercio. Ebbene, questo sarebbe davvero un toccasana.”

Mimmo Castellana, Fondatore di SmileLine Allineatori Invisibili

Metodo tradizionale e digitale messi a confronto

SmileLine è un laboratorio certificato 3Shape perché ha sposato tutta la loro sistematica, dallo scanner al software di elaborazione. SmileLine, ad esempio, oltre a ricevere file di impronta digitale da qualsiasi scanner intraorale in commercio ad oggi, ha la possibilità di comunicare con l'impronta digitale 3shape di uno studio partner attraverso un software che si chiama Communicate. L'impronta digitale 3Shape rileva la scansione intraorale e senza utilizzare e-mail, Dropbox o altri strumenti di comunicazione, comunica immediatamente con il laboratorio, in questo caso SmileLine, e invia direttamente il file stl sul software di proprietà.

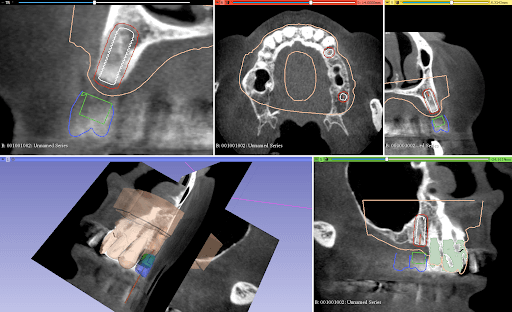

Per verificare se tutto il percorso che viene fatto dall'impronta digitale al laboratorio e viceversa sia perfetto, SmileLine grazie alla sua costante ricerca e sviluppo effettua dei test periodici. Ad esempio, rileva un file generato dall'impronta digitale, il file elaborato internamente, e il modello stampato con le stampanti Formlabs. Hanno scansionato quel modello e hanno sovrapposto tutti e tre i file, quindi quello dell'impronta digitale, il file creato internamente e il file generato a seguito della stampa 3D. Il risultato è stato splendido. Tutti e tre i file erano completamente sovrapponibili. Le stampanti hanno quindi riprodotto fedelmente il file che ha generato inizialmente l'impronta digitale. È un risultato eccellente, in tutti i suoi punti, ogni cuspide del dente, ogni punto dell'arcata era perfettamente sovrapponibile dal file generato inizialmente dalle impronte digitali. Il risultato della stampa con le stampanti Formlabs è perfettamente sovrapponibile al risultato che si ottiene da un'impronta intra orale oppure da un'impronta tradizionale rilevata dal cavo orale.

Ritorno sull'investimento e risparmio in termini di tempo

In passato, SmileLine doveva pagare ogni pezzo stampato dai centri di prototipazione, e coprire le spese di spedizione. Grazie a Formlabs, Mimmo è riuscito ad abbattere notevolmente queste spese.

“La cosa più bella di Formlabs però è che mi dà la possibilità di non perder tempo. Grazie alle impronte digitali un file arriva immediatamente in laboratorio, e noi riusciamo a spedire la contenzione già il giorno dopo. È cruciale che queste contenzioni vengano consegnate velocemente perché il rischio di recidiva, e quindi che i denti si spostino, è altissimo. Se non ci fosse questa rapidità nella stampa, noi dovremmo lavorare il modellino, mandarlo al centro di progettazione ed aspettare 2, 3 o anche 4 giorni. Invece oggi in un solo giorno riusciamo a recapitare tutto al destinatario. Penso che sia un risparmio notevole dal punto di vista del tempo ma anche del servizio stesso.”

Mimmo Castellana, Fondatore di SmileLine Allineatori Invisibili

Il futuro dell’odontoiatria digitale

“Se io mi guardo indietro”, ci racconta Mimmo, “mi rendo conto che oggi, rispetto anche solo a 2 o 3 anni fa, si fanno cose che prima erano inimmaginabili.” Mimmo è convinto che con la stampa 3D si possa fare veramente tanto e molto di più. Oggi passa la maggior parte del suo tempo davanti al pc, lavorando con le sue stampanti, non lavora più al banco. “Il futuro della stampa 3D però dipende dalle aziende e da quanti prodotti biocompatibili (per quanto riguarda il mio settore) faranno venir fuori. Penso inoltre che la qualità di un prodotto additivo sia notevolmente superiore alla qualità di un prodotto sottrattivo. Chi si occupa di protesi fissa spera che nel più breve tempo possibile venga fuori qualche materiale che dia la possibilità di poter utilizzare la stampa 3D.”

Conclusioni

SmileLine utilizza in modo indiscriminato tutte le stampanti Formlabs perché i prodotti sono perfettamente sovrapponibili, anche se dalla Form 2 alla Form 3 percepisce una differenza in ordine di tempo. “Le mie stampati lavorano tantissimo. Mi stupiscono perché le uso in continuazione e sono sempre sotto pressione.”, ci racconta Mimmo, che prosegue dicendo “I ragazzi tolgono il piatto di stampa, rimuovono i modelli, rimettono il piatto e riparte la stampante. È un ciclo continuo e costante quindi mi rendo conto che appena una delle mie stampanti mi saluta la faccio andare a riposare tranquillamente perché il suo onesto lavoro lo ha fatto abbondantemente. Quindi appena le mie ultime Form 2 mi saluteranno, dovrò sostituirle magari con una nuova Form 3B+.”