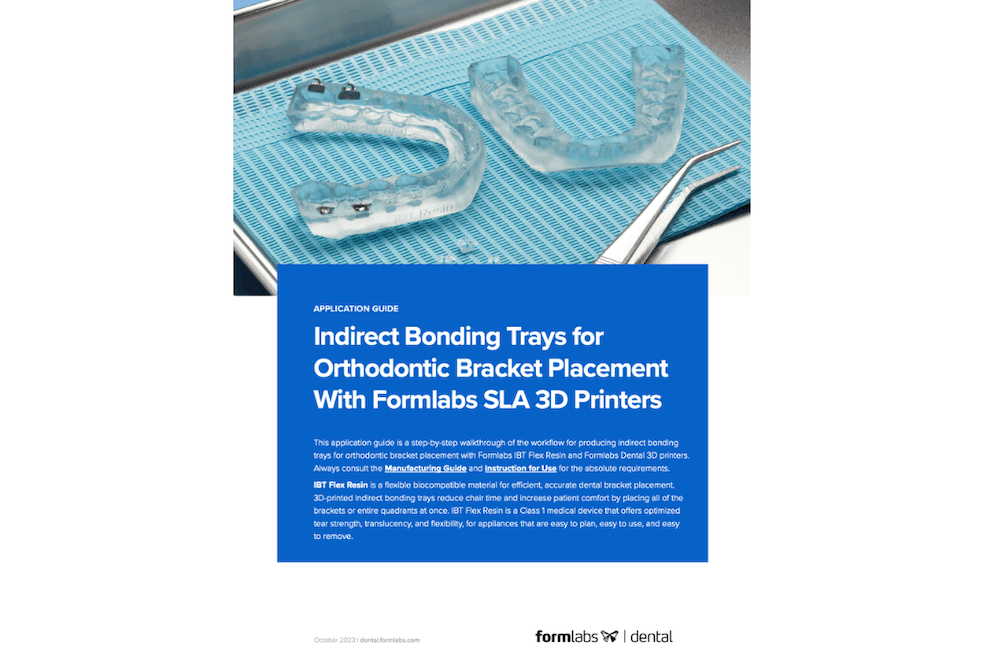

Vaschette per il bonding indiretto per il posizionamento di bracket ortodontici con le stampanti 3D SLA Formlabs

Questo manuale operativo fornisce una procedura di guida dettagliata al workflow di produzione delle vaschette per il bonding indiretto per il posizionamento di bracket ortodontici con l'IBT Flex Resin di Formlabs e le stampanti 3D di Formlabs Dental. Per conoscere i requisiti assoluti, consulta sempre la guida alla produzione e le istruzioni per l'uso.

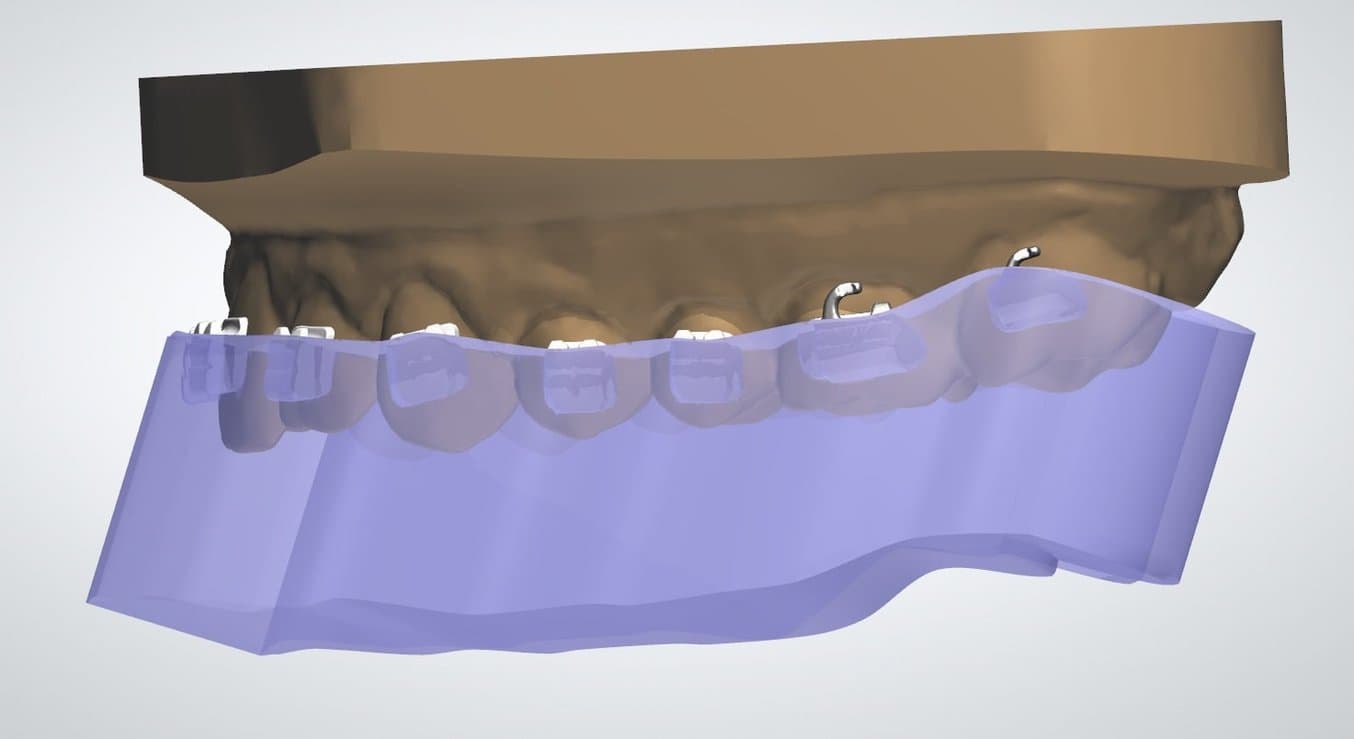

L'IBT Flex Resin è un materiale biocompatibile flessibile per il posizionamento efficiente e preciso di bracket ortodontici. La stampa 3D di vaschette per il bonding indiretto riduce il tempo delle sedute e aumenta il comfort dei pazienti grazie al posizionamento simultaneo di tutti i bracket o di interi quadranti. Questo materiale è classificato come dispositivo medico di classe I e caratterizzato da resistenza a lacerazione, traslucenza e flessibilità, il che lo rende ideale per la produzione di apparecchi facili da progettare, utilizzare e rimuovere.

Vaschette per il bonding indiretto per il posizionamento di bracket ortodontici con le stampanti 3D SLA Formlabs

Vuoi salvare questa guida, stamparla o condividerla con altre persone? Scaricala in PDF.

Requisiti del workflow

A carico dello studio dentistico

- Un'impronta fisica o digitale della dentatura del paziente

Macchine e materiali necessari

Prodotti da Formlabs:

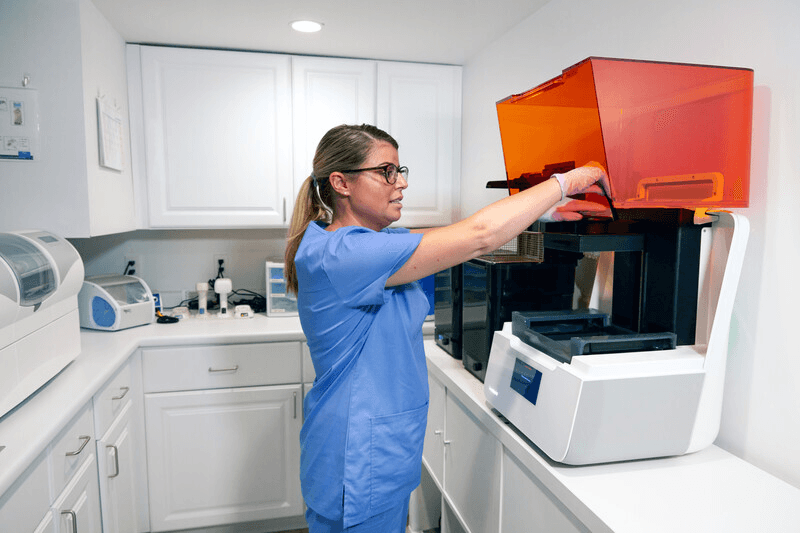

- Stampante 3D SLA Form 3B/+ o stampante 3D SLA Form 3BL

- Form 3 Resin Tank o Form 3L Resin Tank

- Standard Build Platform, Stainless Steel Build Platform o Build Platform 2

- IBT Flex Resin

- Form Wash o Form Wash L

- Unità di polimerizzazione convalidata Formlabs: Form Cure, Form Cure L o Fast Cure

- Finish Kit o stazione di lavaggio supplementare

Prodotti da terzi:

- Scanner desktop (se si usa impronta o modello fisico)

- Strumenti per il taglio e la finitura (se si stampa con supporti)

- Contenitori opachi o di colore arancione per la conservazione degli apparecchi

- Scanner per la tomografia computerizzata a fascio conico (CBCT) (opzionale, a seconda del software CAD)

Software necessari

Prodotti da Formlabs:

- Software PreForm (gratuito) versione 3.32 o successiva

- Firmware versione 2.2.0 o successiva. Maggiori informazioni

Prodotti da terzi:

- Software di progettazione dentale o esternalizzazione a fornitori esterni

1. Scansione

I software di progettazione dentale richiedono un'impronta digitale dell'anatomia orale dei pazienti, che viene utilizzata per la progettazione delle vaschette per il bonding indiretto. Per acquisire questi dati, è possibile effettuare una scansione diretta utilizzando uno scanner 3D intraorale, oppure effettuare una scansione di un'impronta fisica o di un modello colato con uno scanner 3D desktop.

Alcuni software di progettazione per le vaschette per il bonding indiretto supportano l'inserimento opzionale di dati derivanti dalla CBCT, che possono essere estremamente utili per la pianificazione e la configurazione del caso.

2. Progettazione

2.1 Progettazione delle vaschette per il bonding indiretto

In questa sezione vengono illustrati i parametri di progettazione e le buone pratiche per 3Shape Ortho System (Ortho Analyzer e Appliance Designer). Le nozioni fondamentali e le raccomandazioni possono essere utili anche per altri software di trattamento e pianificazione, come OnyxCeph, pertanto ne consigliamo la lettura.

In alternativa è possibile inviare l'impronta digitale e i requisiti a un fornitore esterno di servizi CAD per l'odontoiatria, ad esempio un centro di progettazione di modelli dentali o un laboratorio odontotecnico specializzato, perché creino l'apparecchio e il file di produzione.

Nota: se utilizzi 3Shape Ortho System, consigliamo di utilizzare apparecchi "a barra". Per linee guida più dettagliate su come impostare e progettare questi apparecchi, consulta il manuale operativo di 3Shape.

Raccomandazioni e requisiti per la costruzione e l'offset degli apparecchi

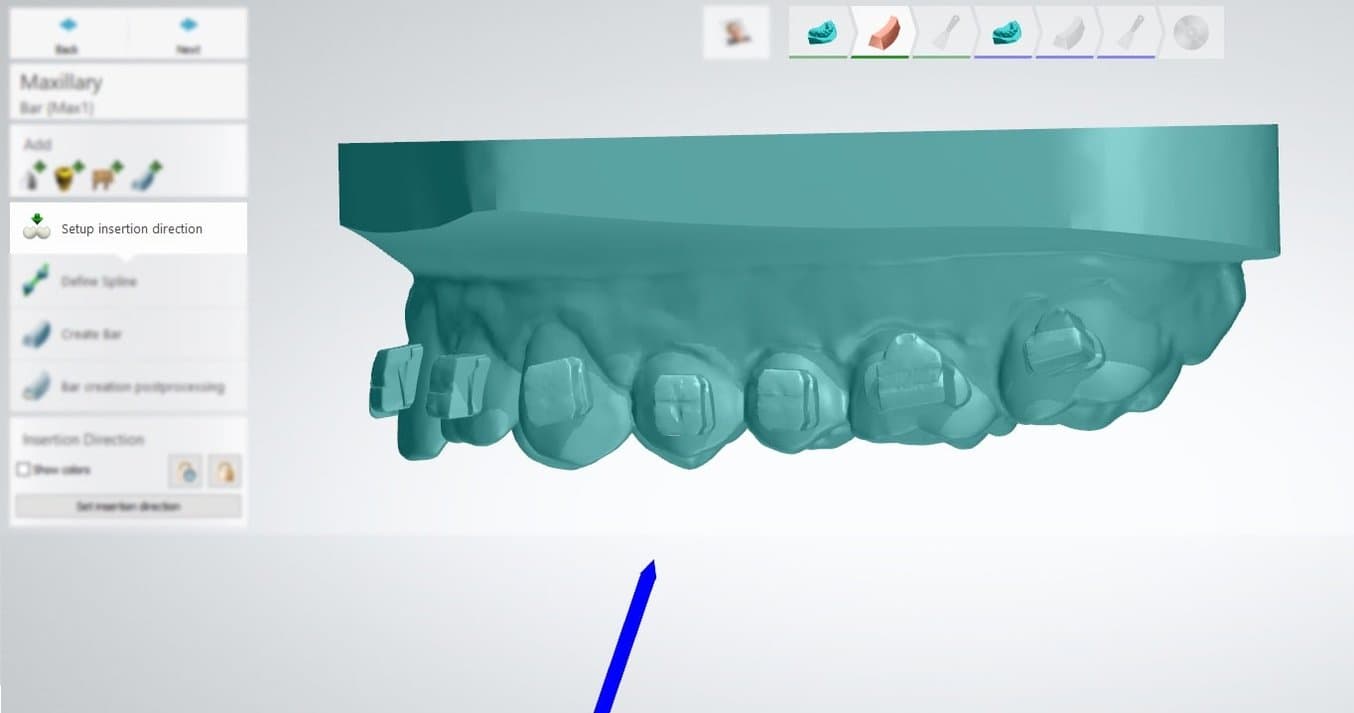

2.1.1 Direzione di inserimento

Assicurati che la direzione di inserimento sia corretta. Questo può influenzare il modo in cui sono applicati gli offset e i sottosquadri, nonché l'inserimento fisico dell'apparecchio finale.

2.1.2 Costruzione e tipo di apparecchio

Solitamente esistono due modi per impostare e creare le vaschette per il bonding indiretto:

- A barra

- Con offset

L'IBT Flex Resin è compatibile sia con il design con offset sia con quello a barra.

L'uso del design a barra può offrire i seguenti vantaggi:

- Flessibilità intorno ai bracket, poiché l'apparecchio rimane sottile nelle aree critiche

- Superficie inferiore più spessa, che conferisce all'apparecchio una rigidità adeguata

- Possibilità di stampare direttamente sulla piattaforma di stampa, eliminando la necessità di strutture di supporto

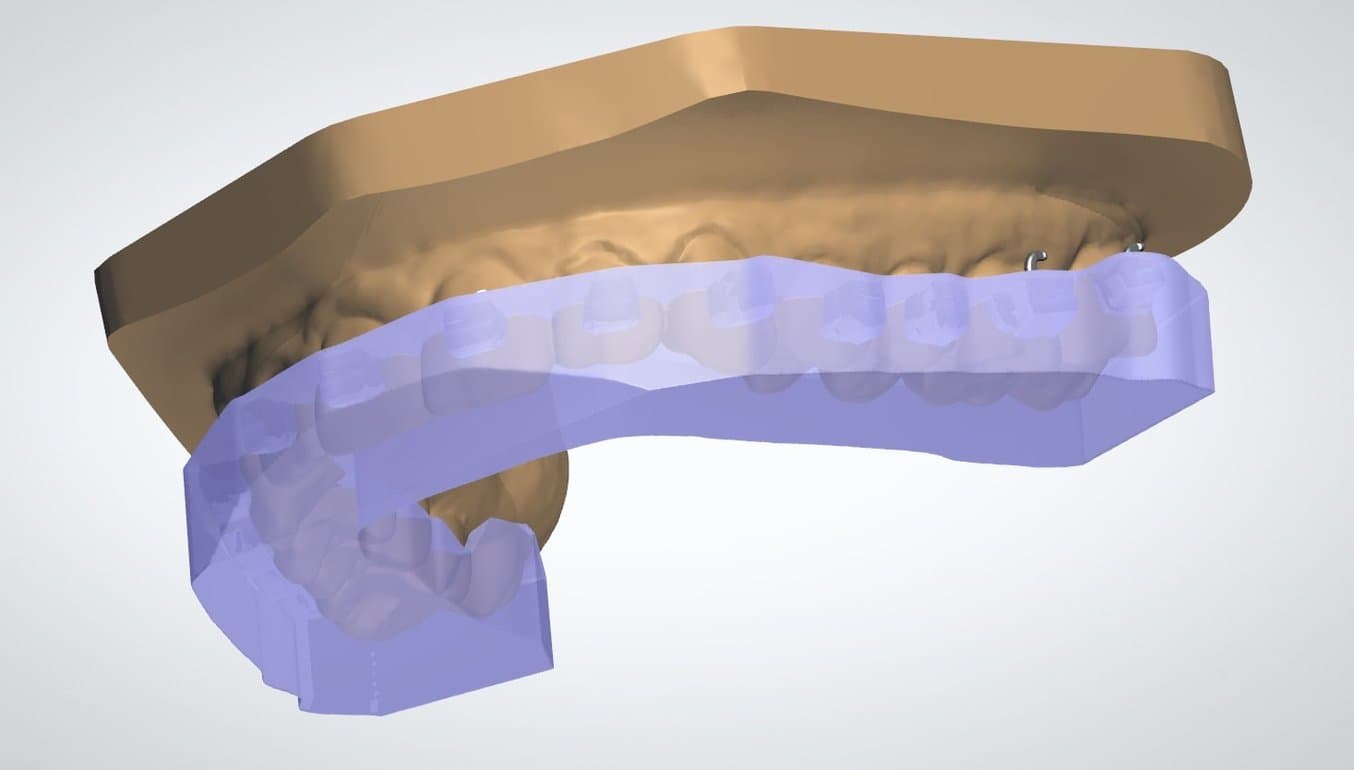

1. Esempio di design a barra

Nota: vi sono diversi offset CAD per i design a barra e per quelli con offset. Vedi i dettagli riportati di seguito.

2. Esempio di design con offset

2.1.3 Progettazione e copertura del contenitore

Nei nostri test, abbiamo notato che una copertura parziale (a metà o a tre quarti) del contenitore è il modo migliore per progettare apparecchi in IBT Flex Resin, soprattutto se viene utilizzato il design a barra.

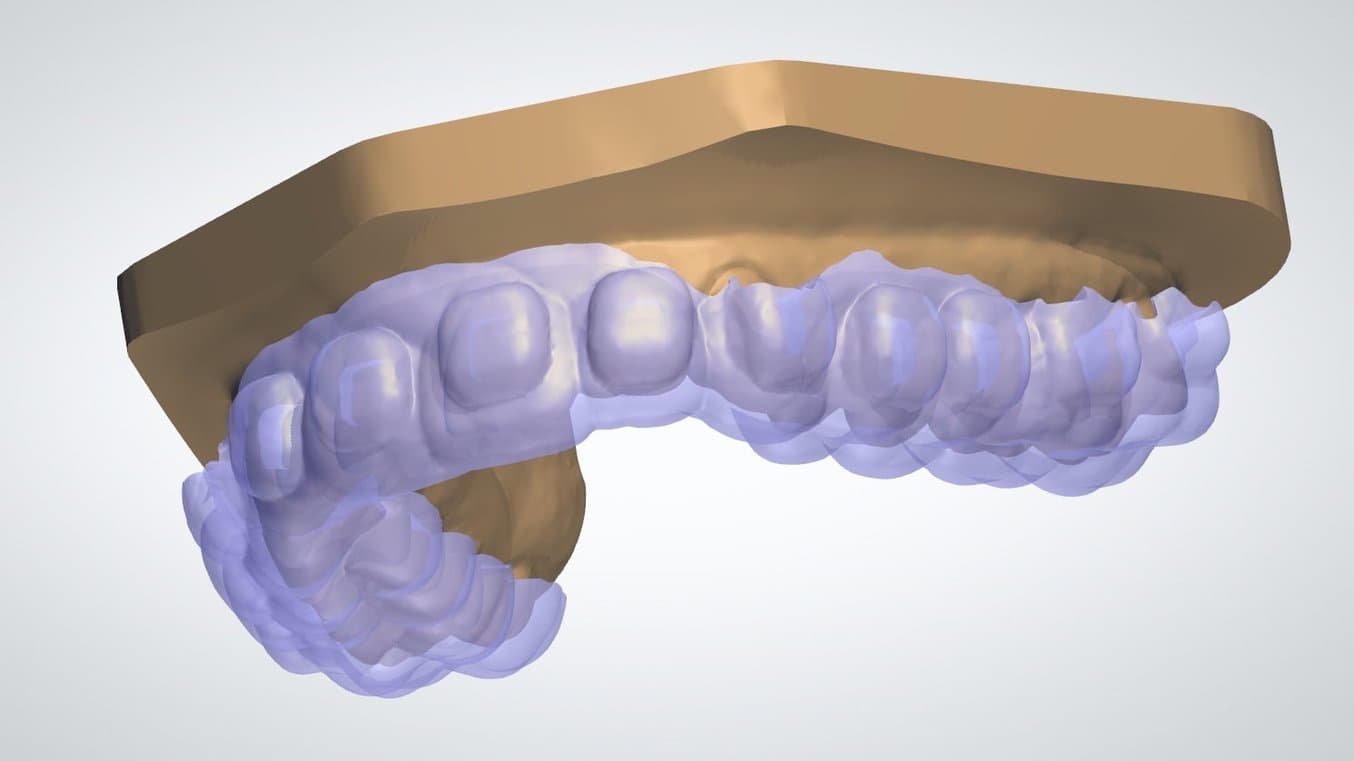

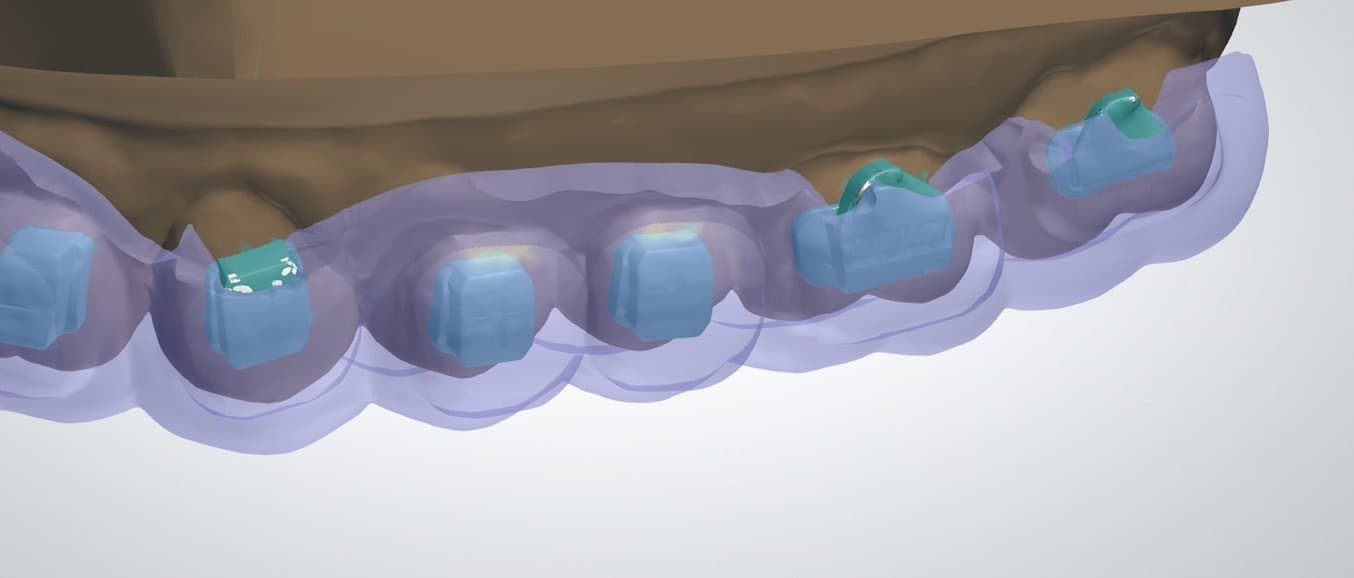

Esempio di copertura parziale (a metà o a tre quarti) dei contenitori dei bracket

Siccome gli apparecchi progettati con offset sono più sottili (e quindi più flessibili), alcuni bracket possono richiedere contenitori a copertura totale.

La copertura totale non dovrebbe essere usata su bracket con ganci. I ganci dei bracket possono rimanere impigliati nell'apparecchio durante la rimozione.

Esempio di copertura totale o a tre quarti dei contenitori dei bracket

Impostazioni e offset del design a barra

Spessore minimo dell'apparecchio: 2,0 mm

2.1.4 Contenitori

| Inner surface offset (Offset della superficie interna) | 0 mm |

| Block-out angle (Angolo di blocco) | 0° |

| Retention amount (Valore di ritenzione) | 0 mm |

| Prolongation length (Lunghezza del prolungamento) | 1 mm |

| Brack slot block-out (Blocco della fessura del bracket) | Selezionato |

2.1.5 Finalizzazione

| Do not modify (Non apportare alcuna modifica) | Non selezionato |

| Subtracted model (Modello sottratto) | Selezionato |

| Use offset for inside surface (Utilizza l'offset per la superficie interna) | Non selezionato |

| Remove undercuts (Rimuovi i sottosquadri) | Non selezionato |

| Extra combine with model (Combinazione extra con il modello) | Non selezionato |

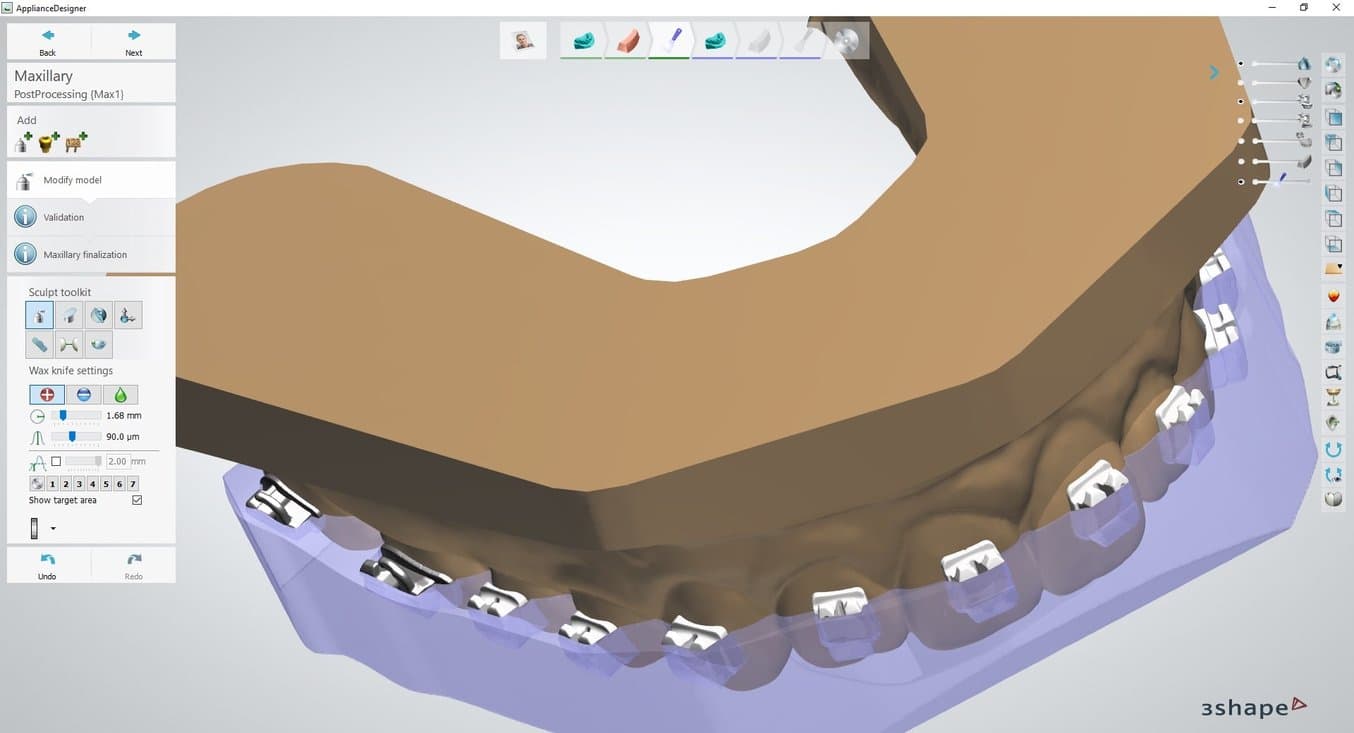

2.1.6 Modifica del modello

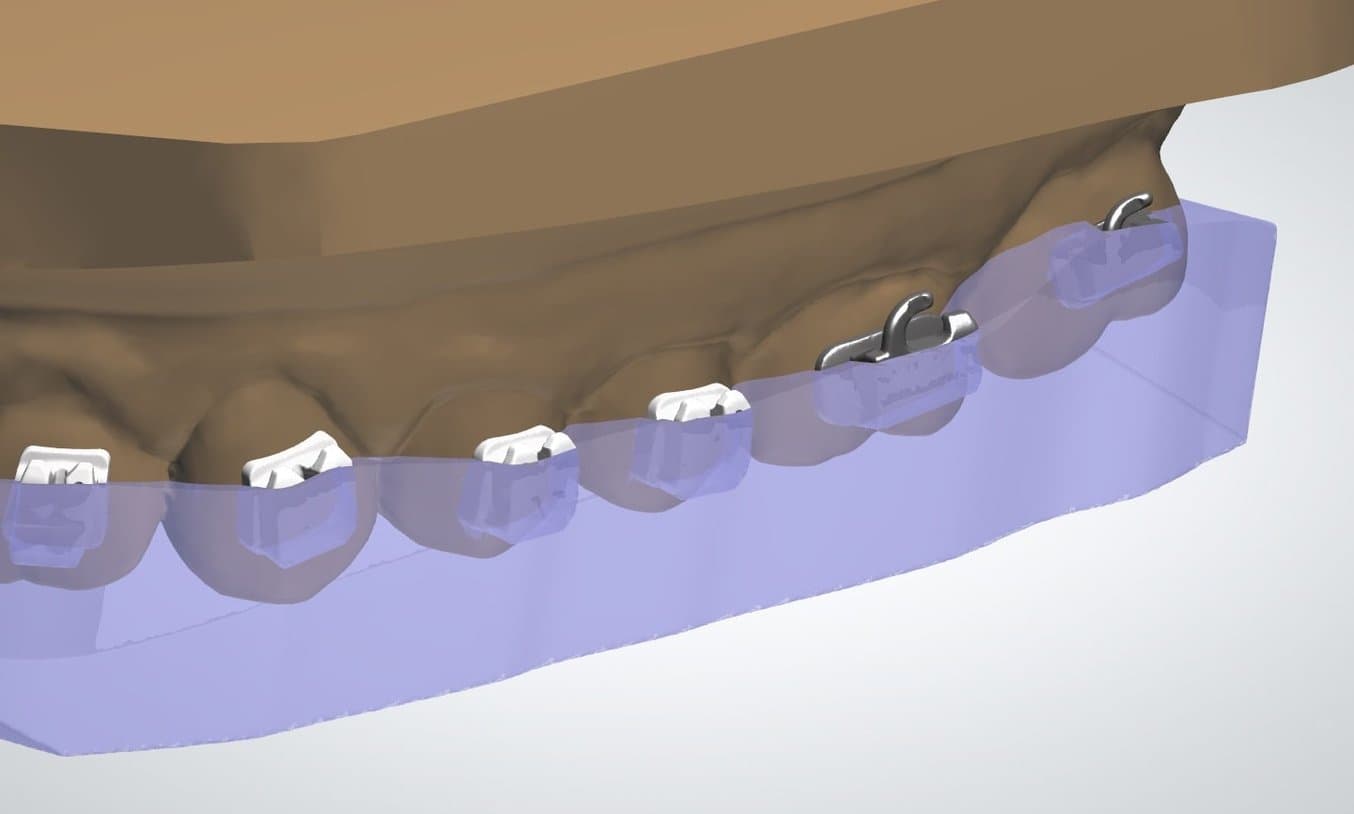

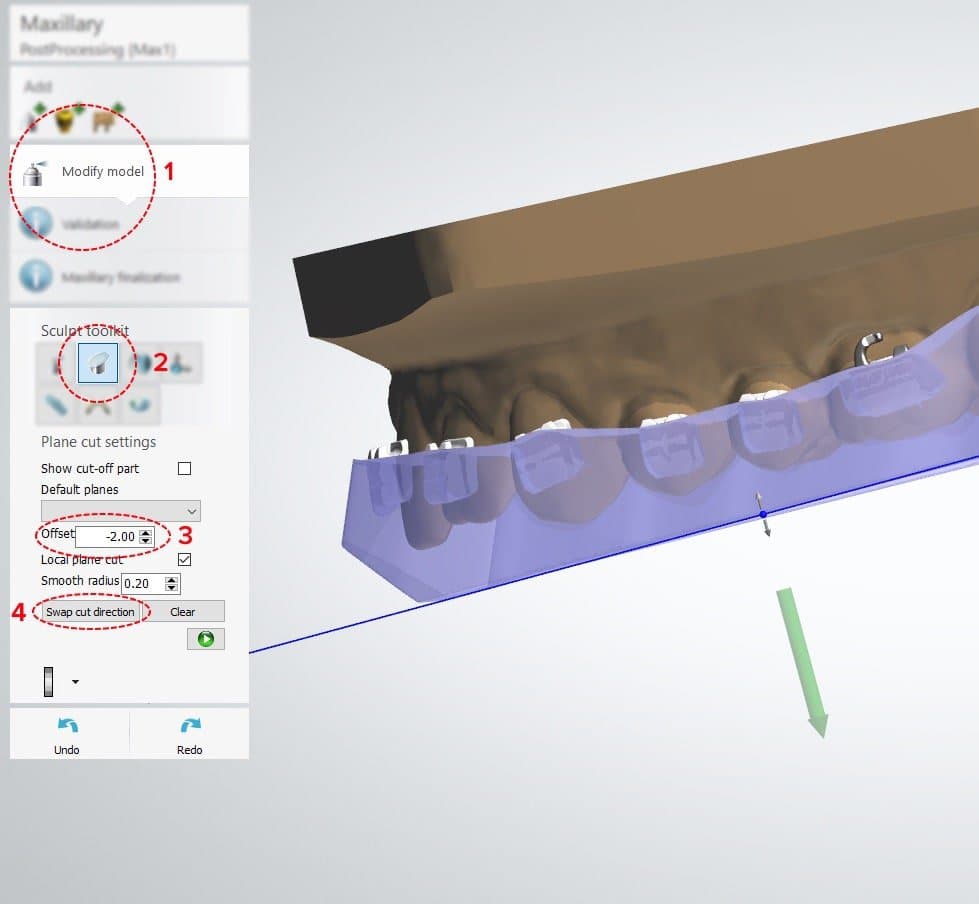

Nell'ultimo passaggio, hai la possibilità di modificare il modello (vedi area selezionata 1). Nel workflow per il design a barra, è fondamentale rimuovere il materiale in eccesso in questa fase.

Questo è un esempio di un design a barra completato che richiede alcune modifiche.

Per iniziare, orienta il modello in modo che la superficie occlusale sia perpendicolare all'angolo di osservazione. In questo modo potrai assicurarti che qualsiasi taglio piano lascerà la stessa quantità di materiale tra la superficie inferiore dell'apparecchio e la superficie a intaglio.

Clicca su Plane cut tool (Strumento di taglio piano) (vedi area selezionata 2) e trascina il mouse per tagliare la parte in eccesso del modello.

Puoi controllare e modificare la distanza dal modello anatomico facendo riferimento o cambiando il valore di offset (vedi area selezionata 3).

Nota: lo spessore minimo del materiale è di 1,0 mm.

Dopo aver disegnato il piano di taglio, assicurati che la freccia verde sia rivolta verso il lato che deve essere rimosso. Clicca su Swap cut direction (Inverti la direzione di taglio) per cambiare il lato che verrà rimosso (vedi area selezionata 4).

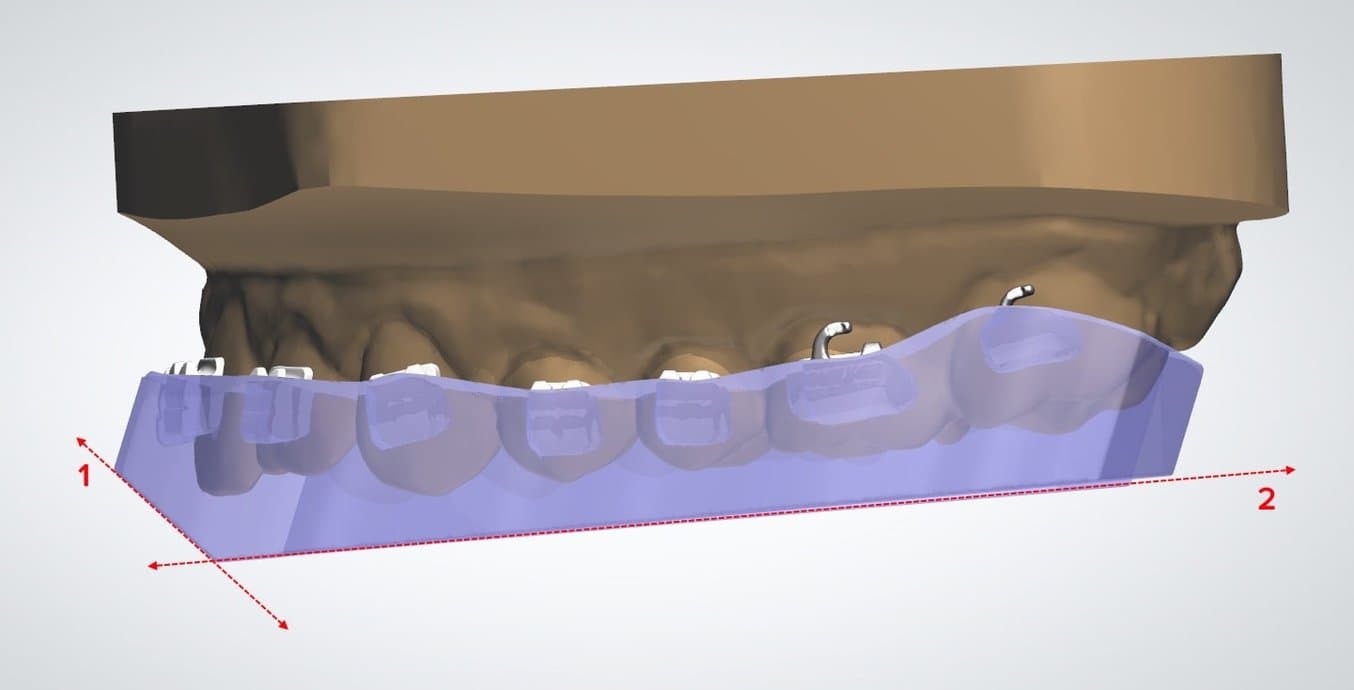

Il piano di taglio 1 è facoltativo, ma permette di avere un punto di appoggio una volta che la parte è stata stampata.

Il piano di taglio 2 è posizionato parallelamente al piano occlusale e crea una superficie piana per stampare la parte in 3D in modo efficiente.

Impostazioni e offset del design

2.1.7 Impostazioni

| Thickness (Spessore) | 2 mm |

| Remove undercuts (Rimuovi i sottosquadri) | Non selezionato |

| Use offset for inside surface (Utilizza l'offset per la superficie interna) | Non selezionato |

| Edges smoothing (Levigatura dei bordi) | Nessuno |

2.1.8 Contenitori

| Inner surface offset (Offset della superficie interna) | 0 mm |

| Block-out angle (Angolo di blocco) | 0° |

| Retention amount (Valore di ritenzione) | 0 mm |

| Prolongation length (Lunghezza del prolungamento) | 1 mm |

| Brack slot block-out (Blocco della fessura del bracket) | Selezionato |

2.2 Esportazione del file STL

Una volta progettato il modello secondo le specifiche, si può avviare la produzione. La maggior parte dei software di progettazione dentale genera un file di produzione in formato STL. Individua il file e spostalo nel software di preparazione della stampa PreForm.

3. Stampa

Nota

Utilizza la versione 3.23 (o successiva) di PreForm e la versione 2.2.0 (o successiva) del firmware.

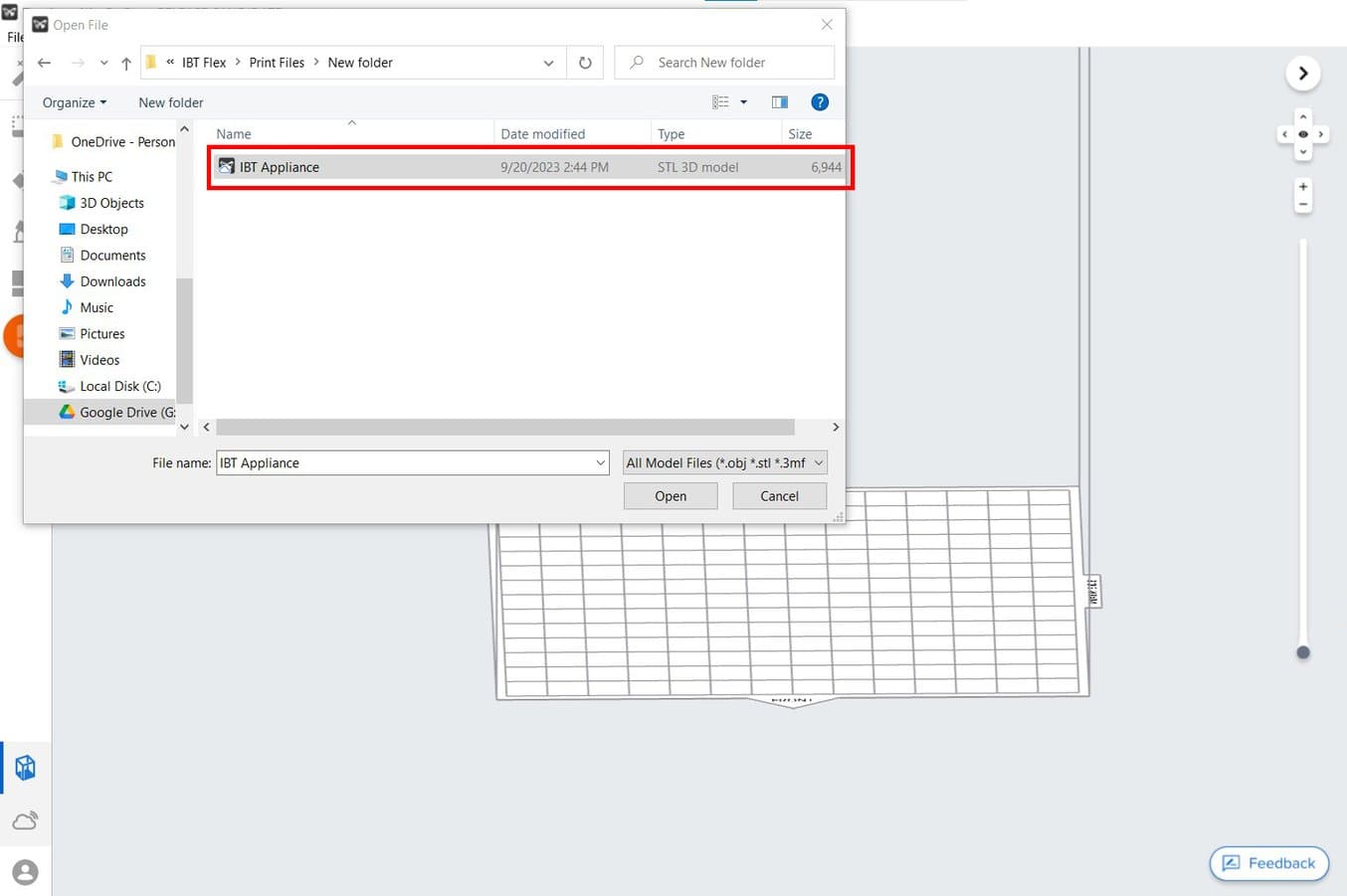

3.1 Importazione dei file

Importa o apri i file di progettazione trascinandoli sulla finestra di PreForm. In alternativa, usa il menu File per selezionarli dal computer o dalla rete.

3.2 Scelta del materiale e dello spessore dello strato

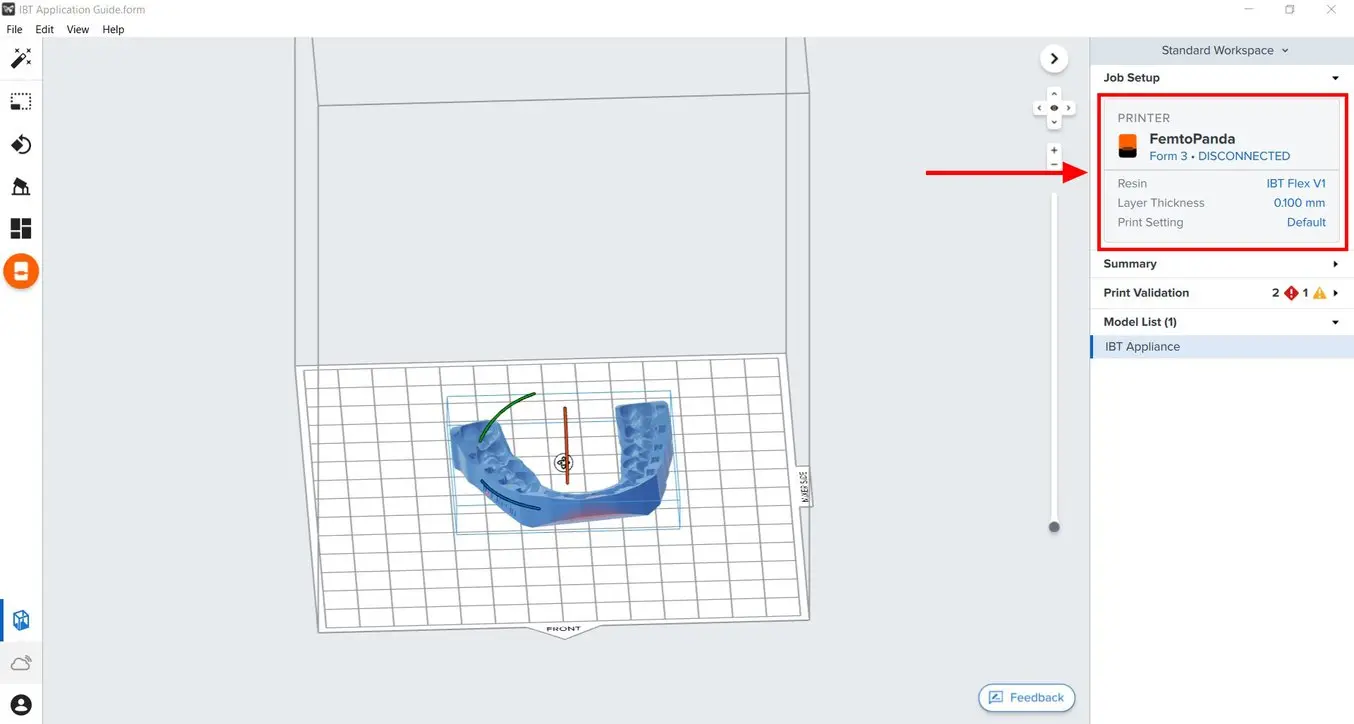

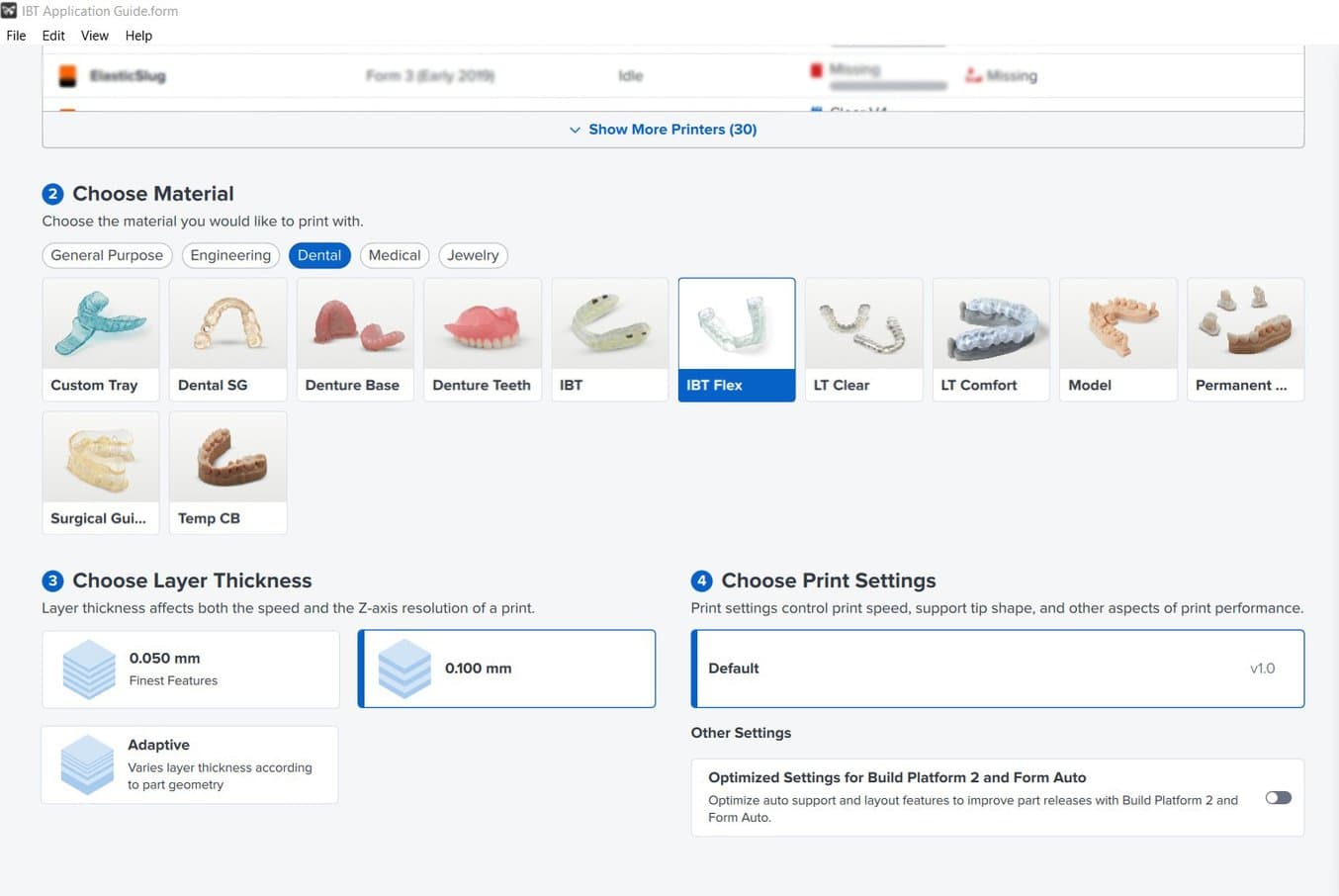

Seleziona il materiale per la stampa cliccando sul riquadro della stampante nel menu Job Setup (Impostazione progetto) a destra.

Individua e seleziona IBT Flex Resin nel selezionatore di materiali.

L'IBT Flex Resin può essere usata per la stampa predefinita con uno spessore dello strato di 100 micron. Se usi l'IBT Flex Resin per realizzare restauri, lo spessore può anche essere di 50 micron. La stampa di vaschette per il bonding indiretto a uno spessore di 50 micron può aumentare il tempo di stampa.

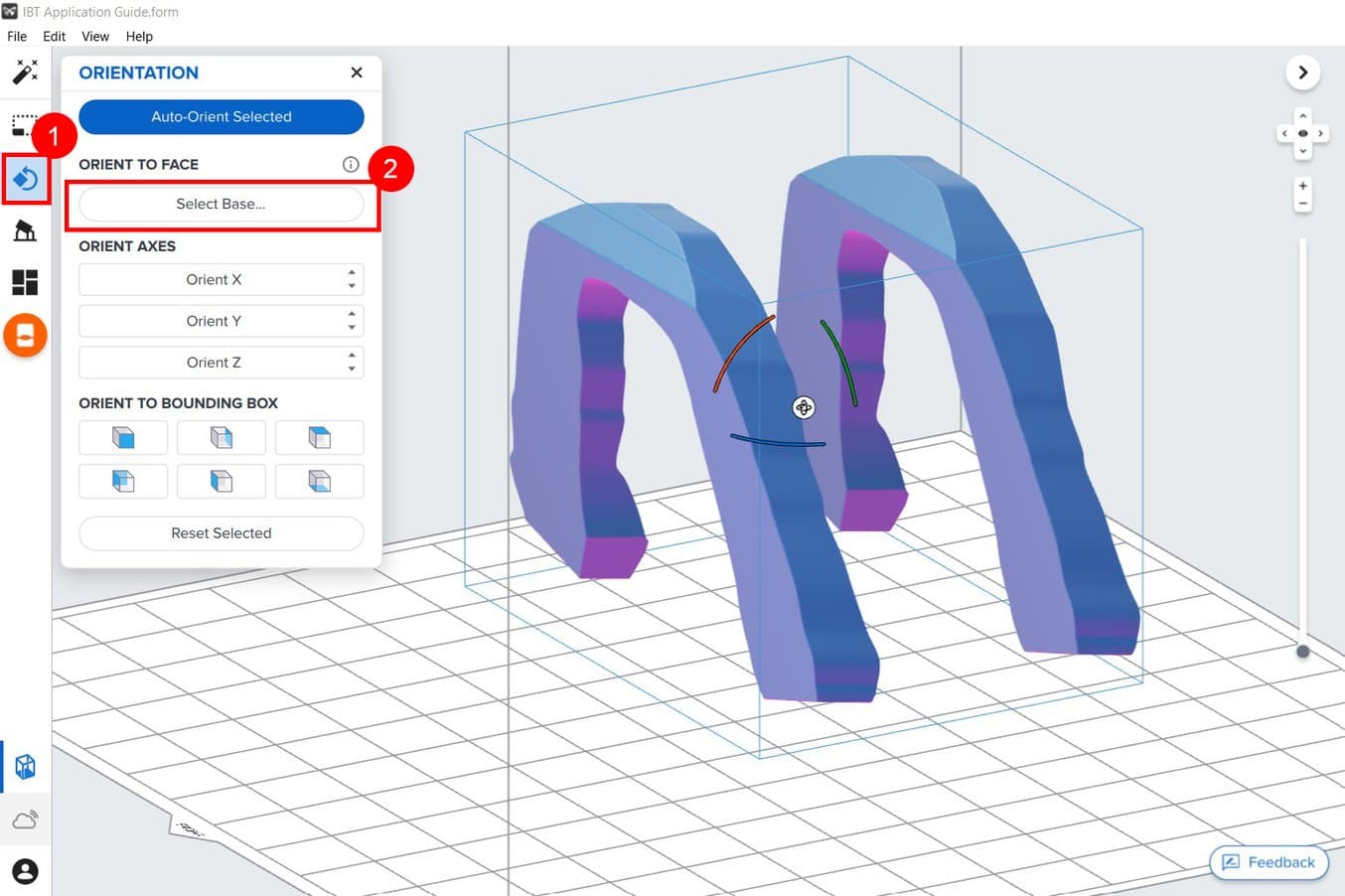

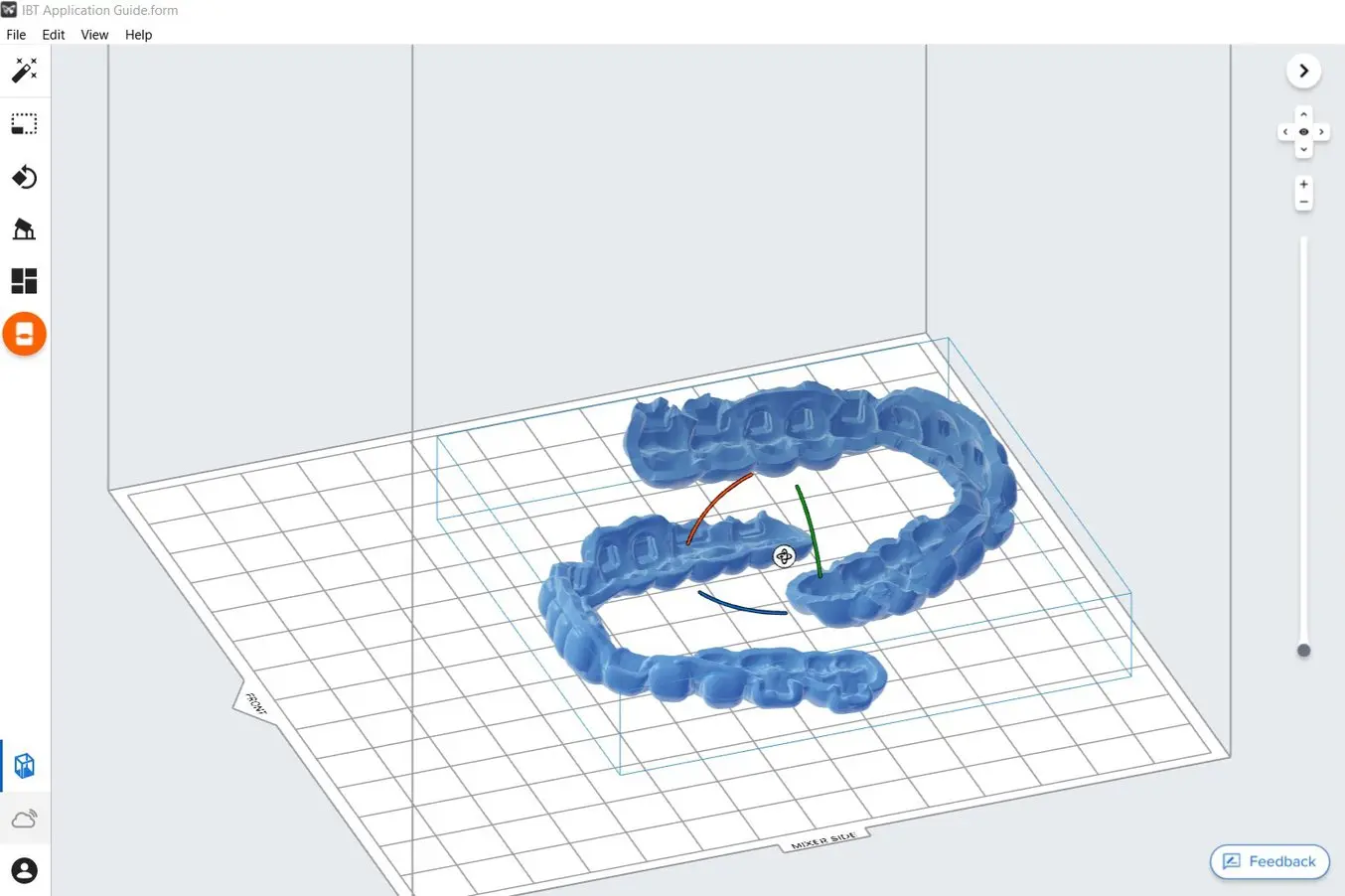

3.3 Orientamento

3.3.1 Posizionamento di apparecchi a barra

Se hai progettato l'apparecchio con un design a barra, puoi far aderire la superficie inferiore direttamente alla piattaforma di stampa.

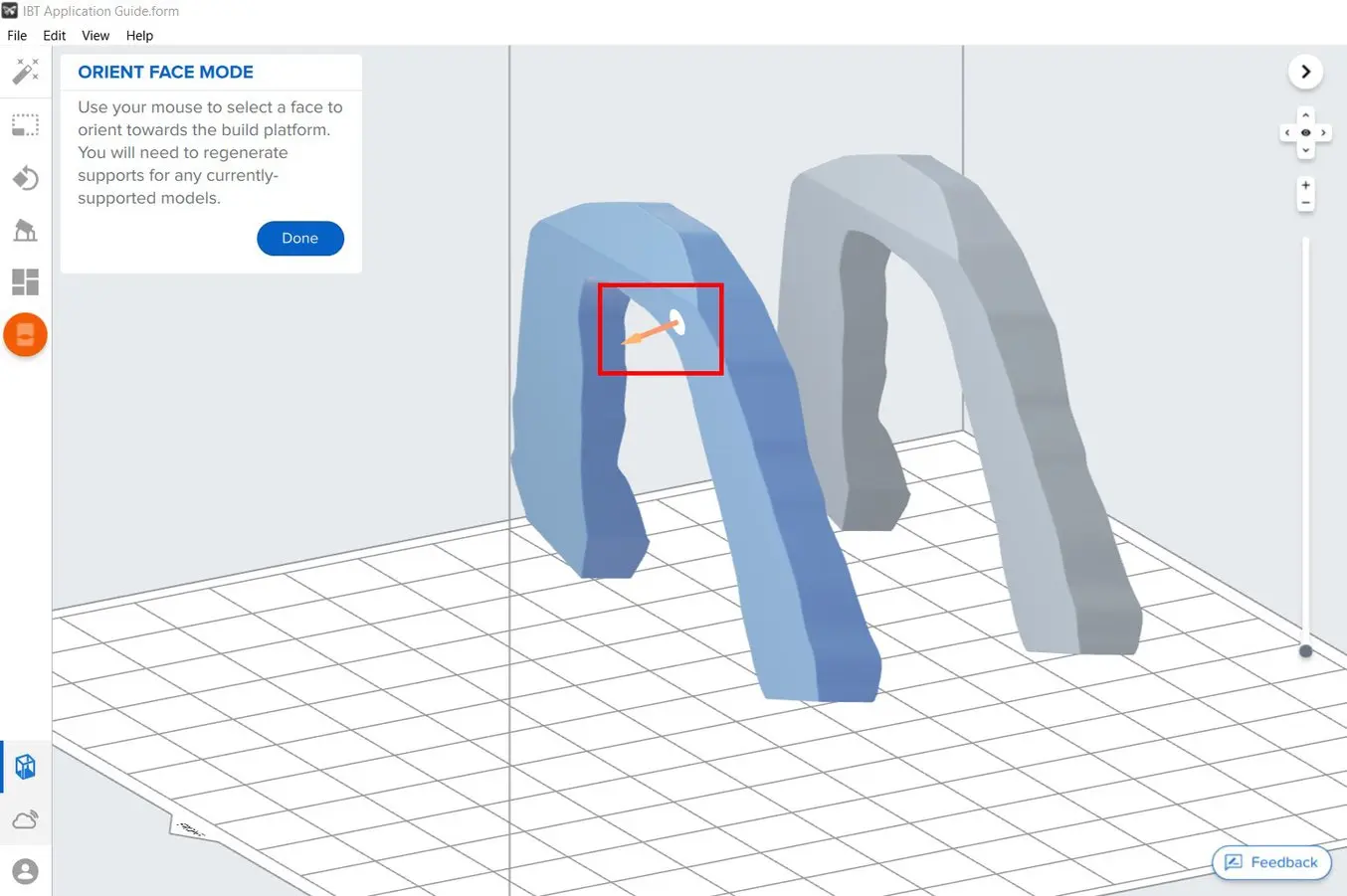

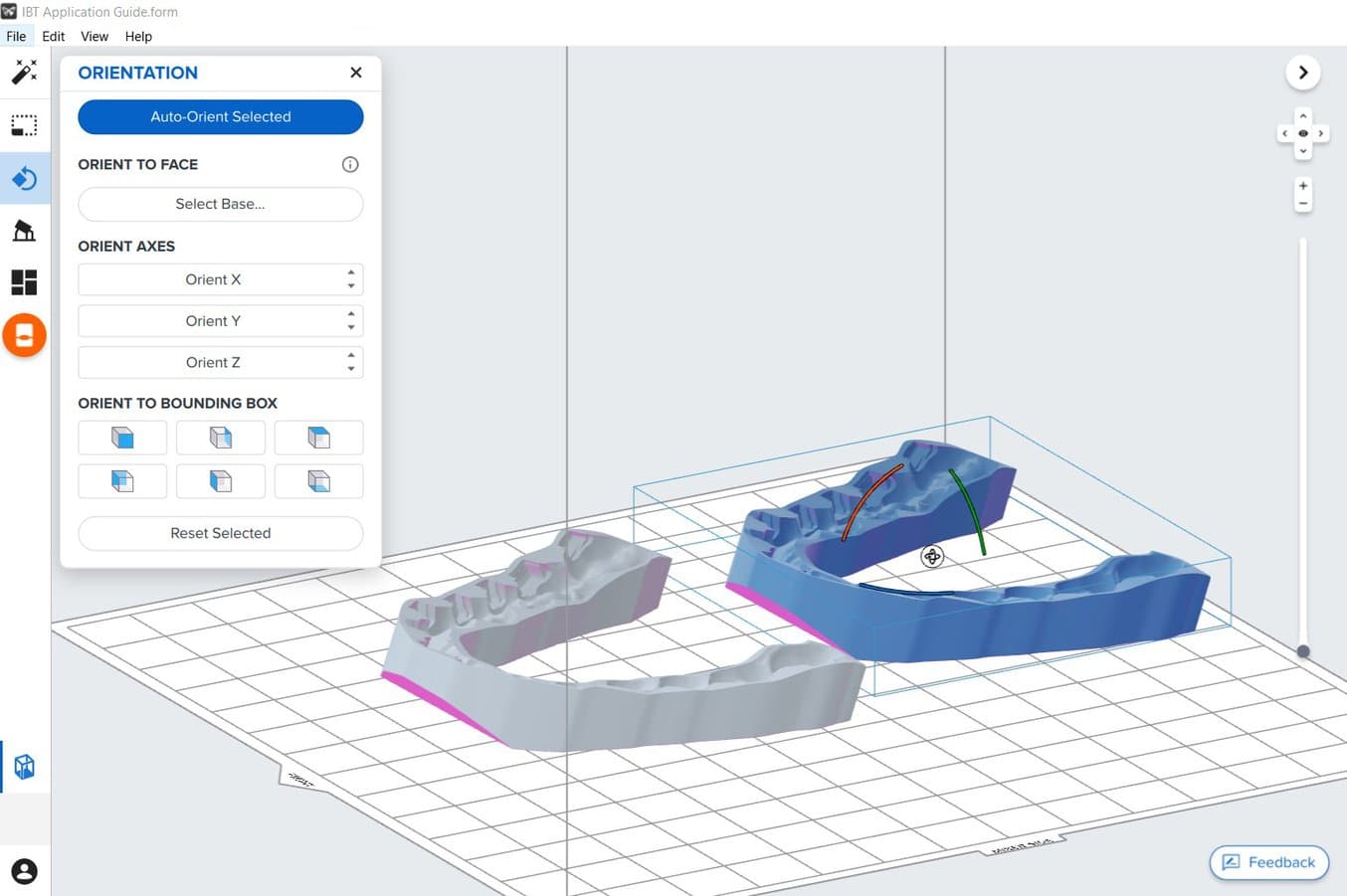

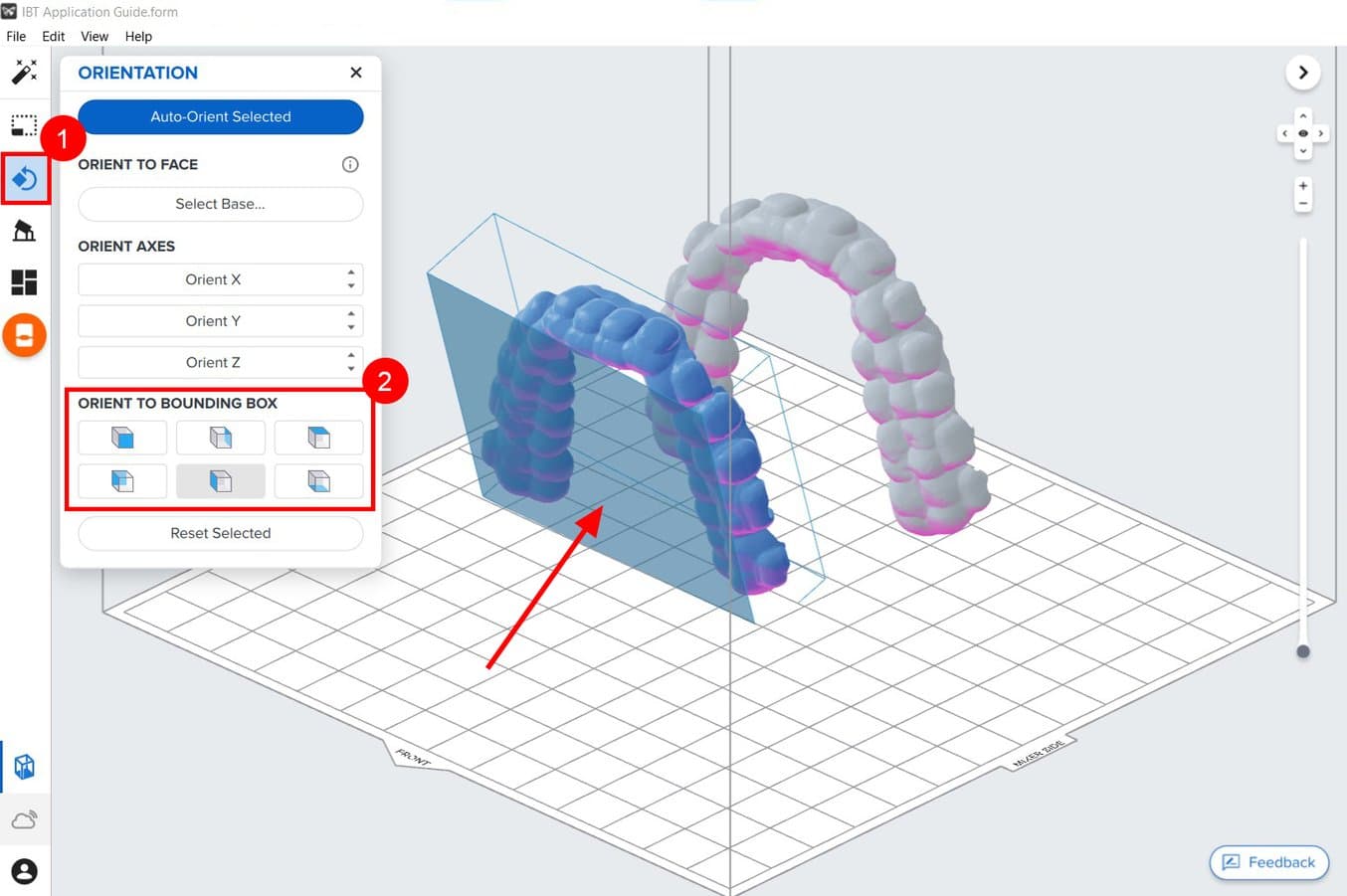

Apri lo strumento Orientation (Orientamento) (vedi area selezionata 1) e clicca sul tasto Select Base... (Seleziona base...) (vedi area selezionata 2).

Successivamente, clicca sulla superficie inferiore della parte per farla aderire alla piattaforma di stampa.

3.3.2 Posizionamento di apparecchi con offset

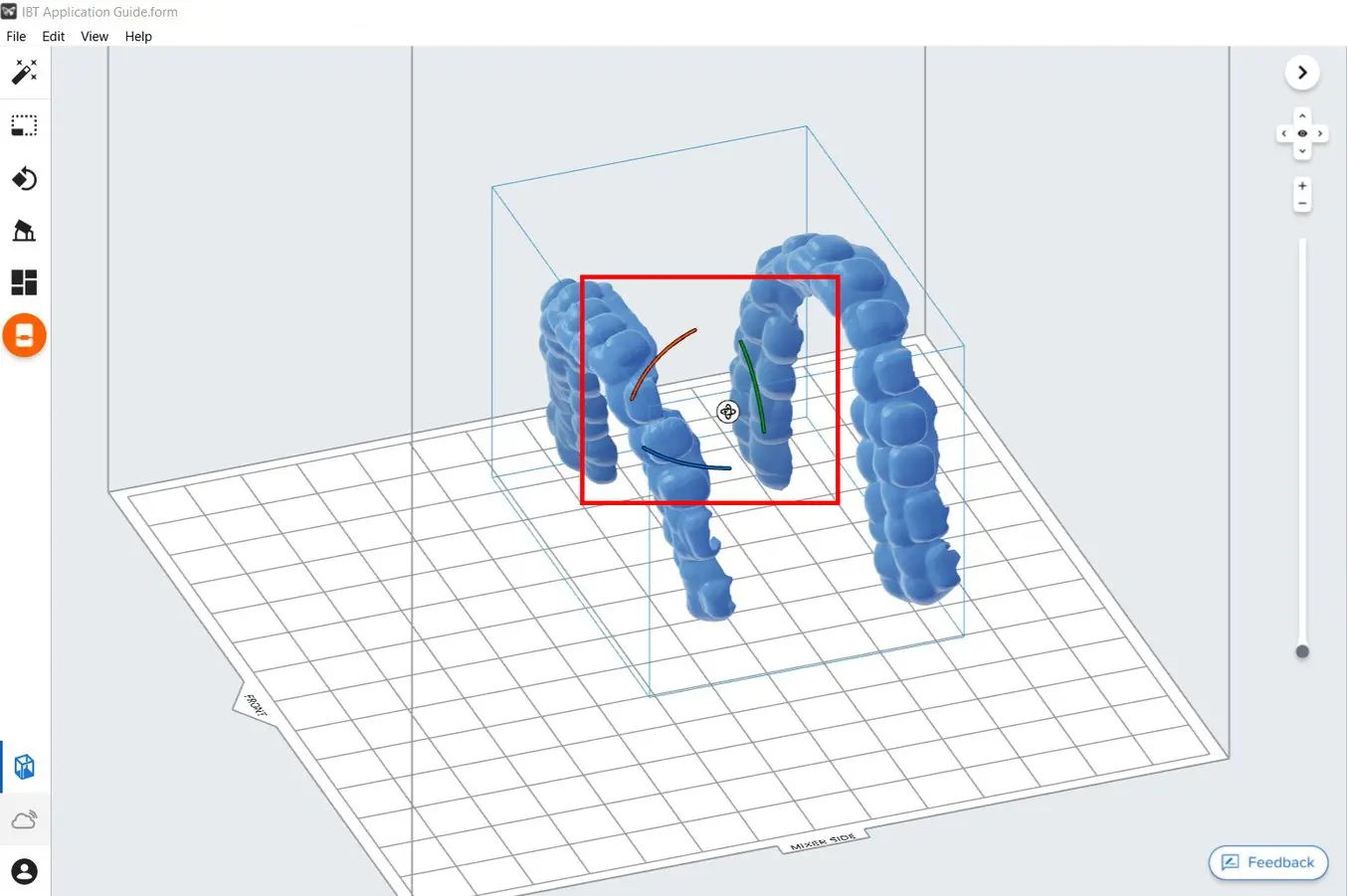

Per far ruotare una parte nella posizione corretta, selezionala, dopodiché clicca sulla sfera di manipolazione e trascinala.

Un'altra opzione è quella di aprire lo strumento Orientation (Orientamento) (vedi area selezionata 1) e spostare il puntatore sulle icone di superficie nella sezione Orient To Bounding Box (Orienta verso riquadro di delimitazione) (vedi area selezionata 2) per individuare la superficie inferiore o occlusale della parte.

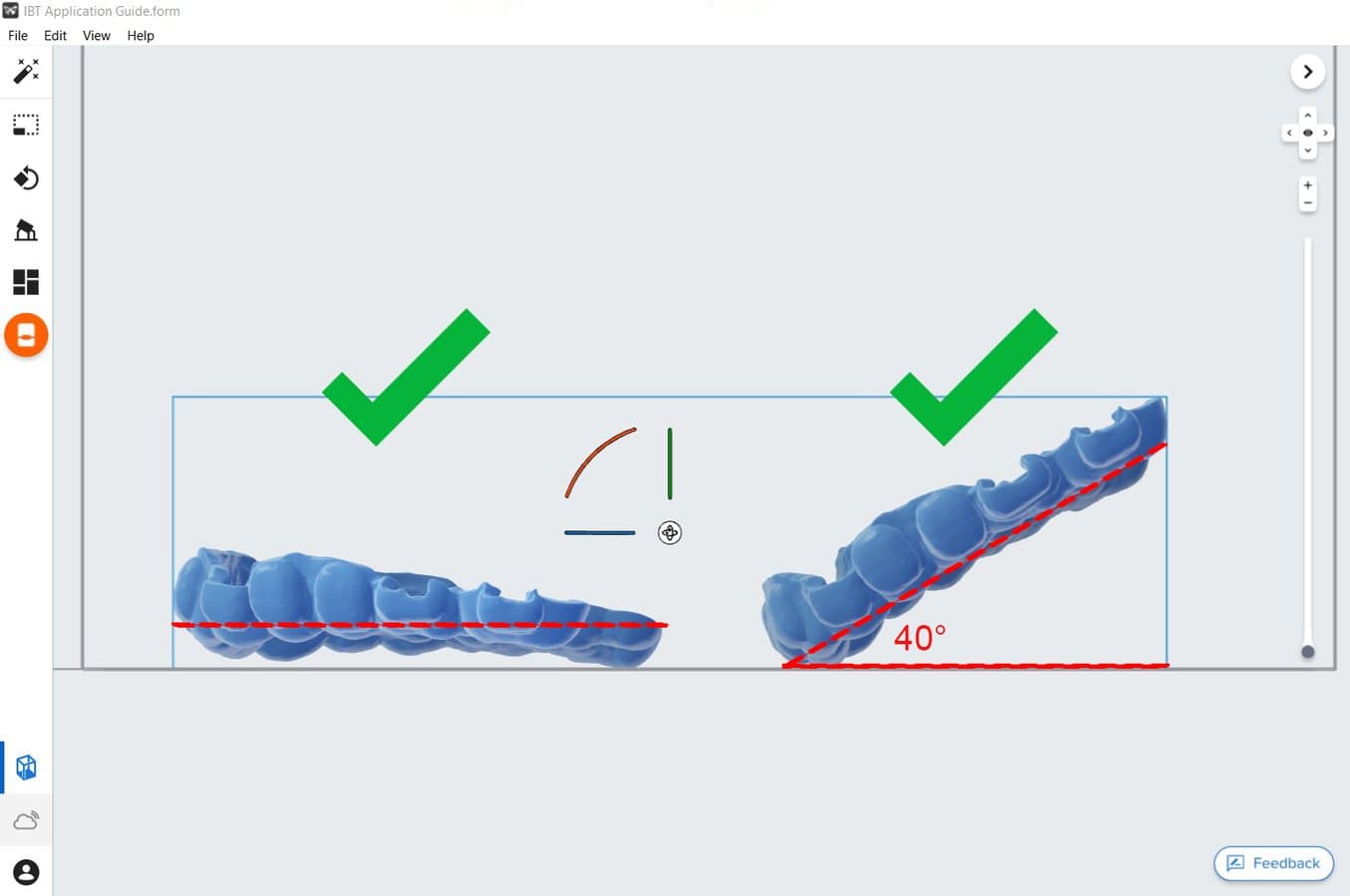

3.3.3 Angolazione

L'orientamento corretto della parte ne assicura la precisione e l'aderenza.

Posiziona sempre l'apparecchio con la superficie a intaglio rivolta in direzione opposta rispetto alla piattaforma di stampa. La parte deve essere parallela alla piattaforma di stampa o avere un'inclinazione massima di 40°, con la sezione anteriore rivolta verso la piattaforma di stampa.

Nota: i tempi di stampa possono variare a seconda dell'orientamento dell'oggetto e delle impostazioni del progetto.

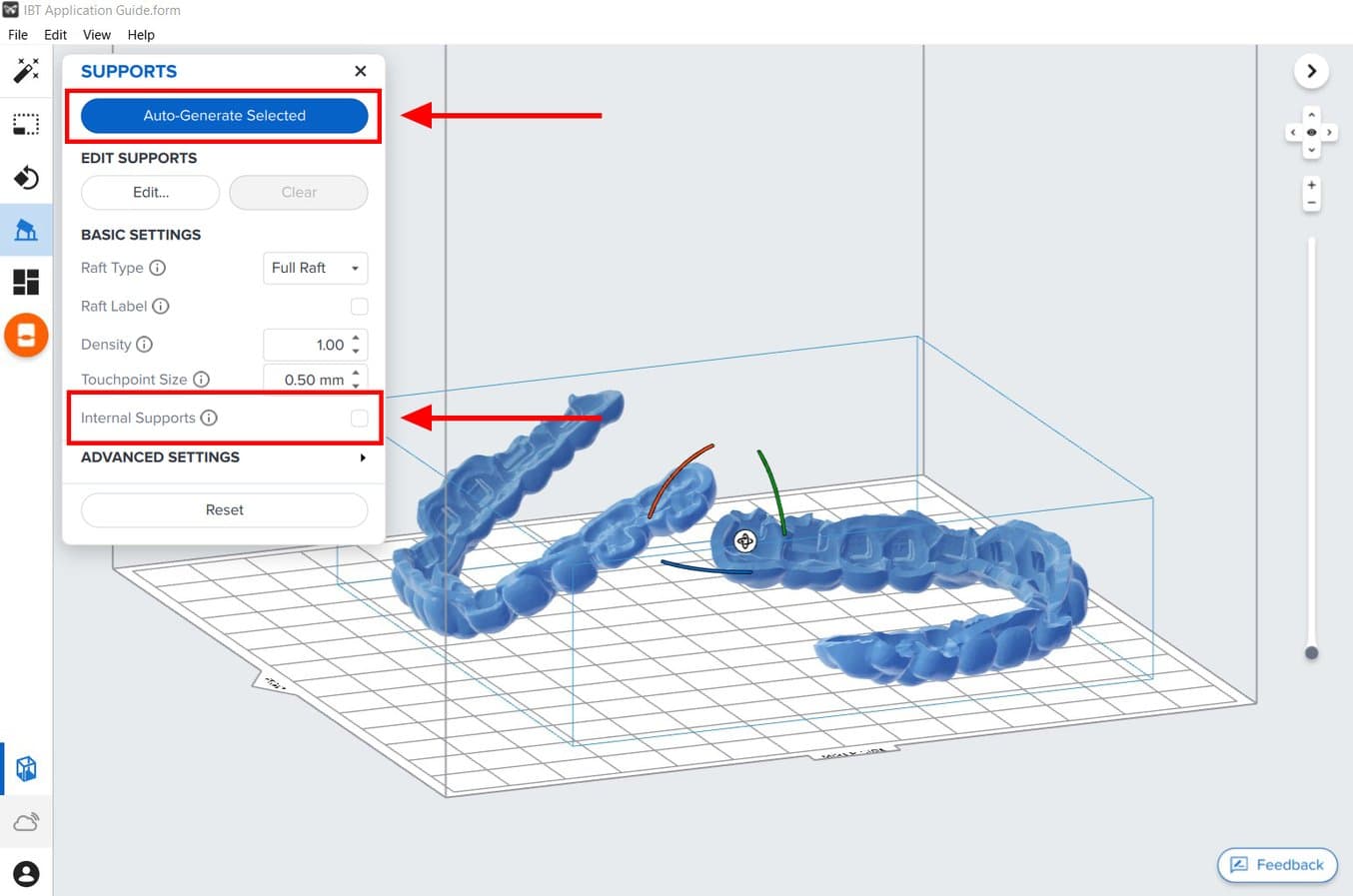

3.4 Generazione delle strutture di supporto

A seconda della presenza di superfici sporgenti, è possibile stampare gli apparecchi a barra direttamente sulla piattaforma di stampa, senza strutture di supporto.

3.4.1 Generazione automatica di supporti

Nel caso in cui siano necessari dei supporti, apri lo strumento Supports (Supporti) sulla sinistra della schermata di PreForm e clicca sul tasto Auto-Generate Selected (Genera automaticamente selezione) o Auto-Generate All (Genera automaticamente tutto).

Se fosse necessario aggiungere supporti a un design a barra che sarà stampato direttamente sulla piattaforma di stampa, bisognerà cambiare il Raft Type (Tipo di base) all'interno dello strumento Supports (Supporti), selezionando None (Nessuna).

Nota: deseleziona il tasto Internal Supports (Supporti interni) per evitare che si generino strutture di supporto non necessarie.

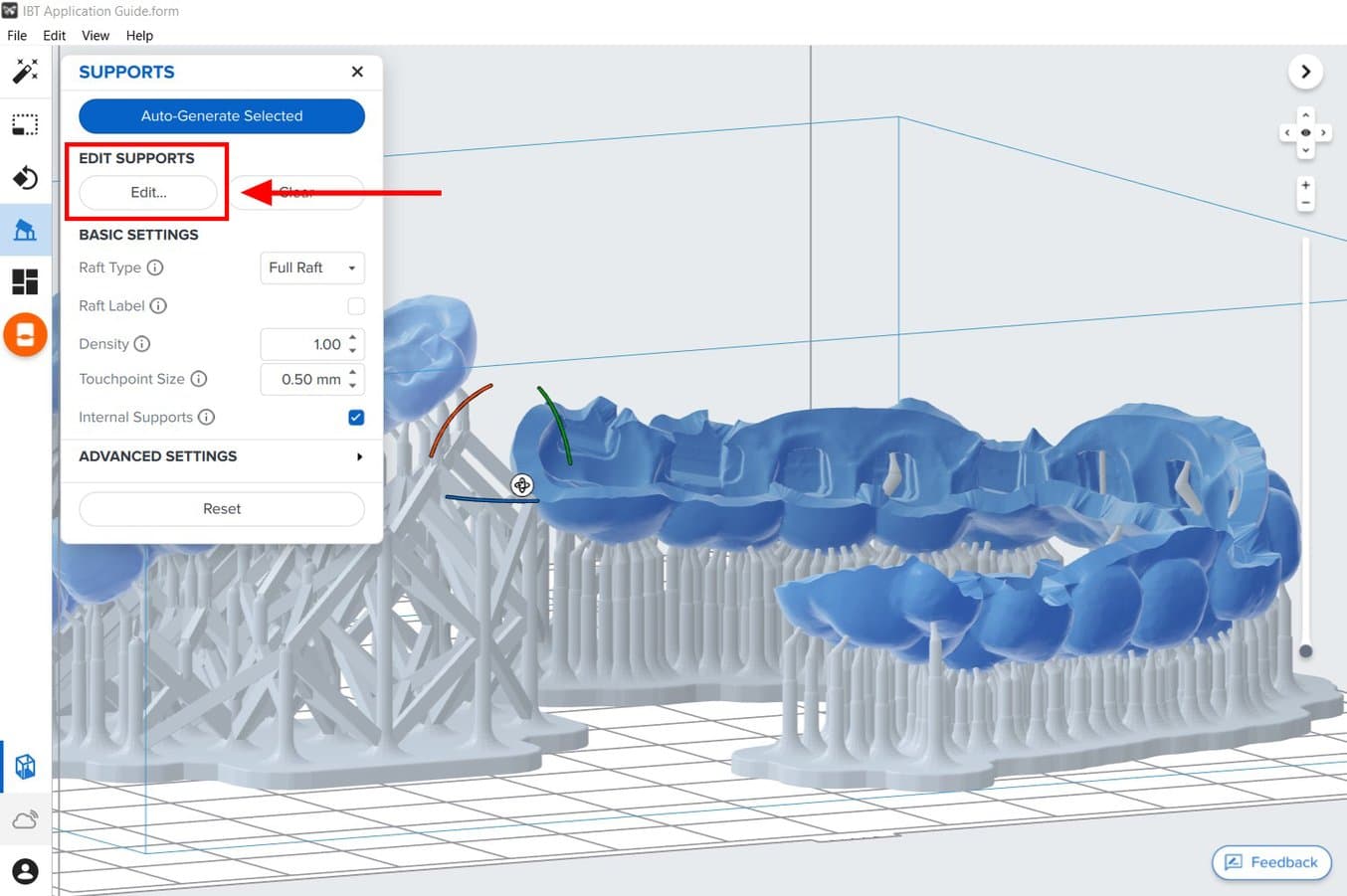

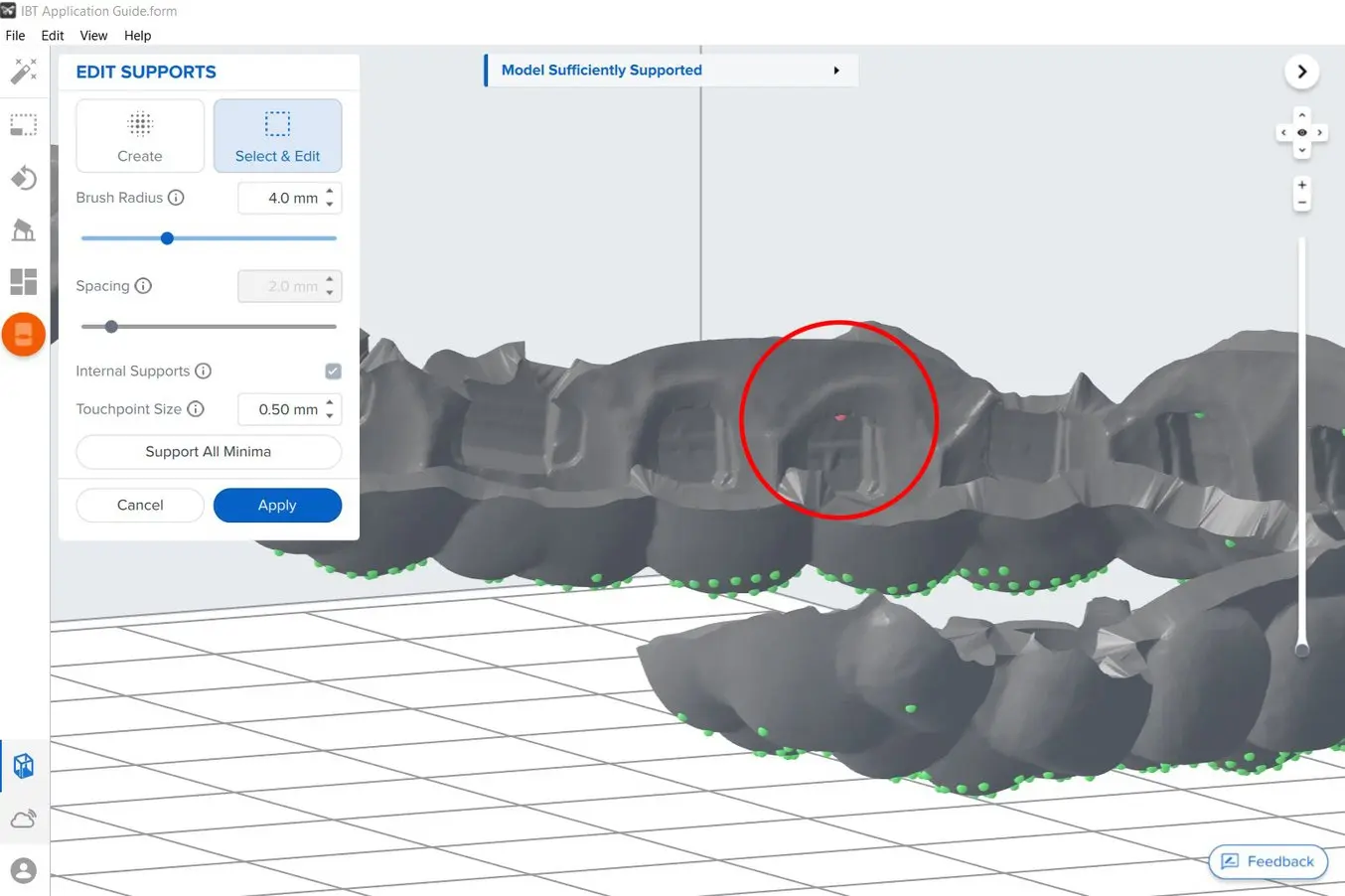

3.4.2 Modifica manuale dei supporti

Una volta generati i supporti, verificane la posizione. Se il punto di supporto non si trova nella posizione ideale, puoi modificare quest'ultima cliccando sul tasto Edit… (Modifica...) nel menu Supports (Supporti).

Nota: se i supporti interni sono disattivati e l'orientamento è corretto, di solito non è necessario modificare i supporti.

Clicca sulla sfera corrispondente al punto di contatto di un supporto per rimuoverlo. Clicca sulle aree senza supporti per aggiungere punti di contatto.

PreForm evidenzierà in rosso le aree che richiedono supporti addizionali.

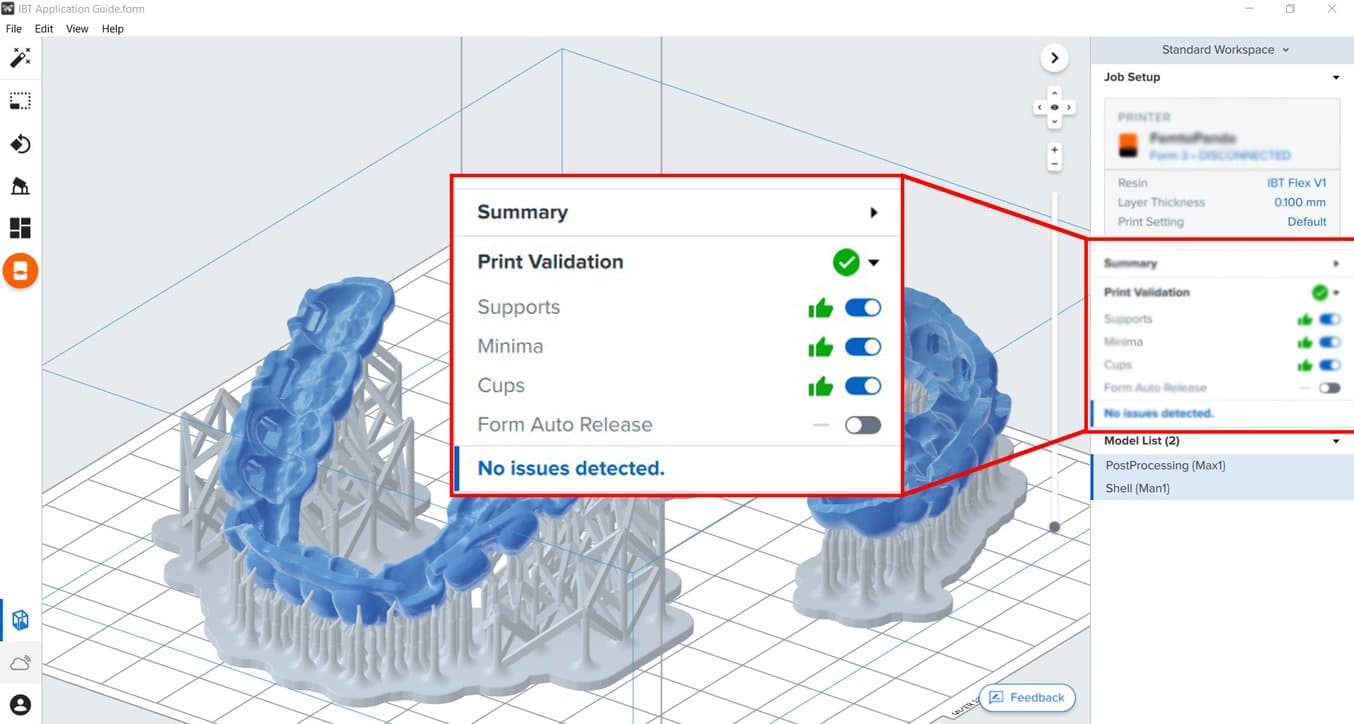

Nella barra del menu Job Setup (Impostazione progetto), sulla destra dello schermo, assicurati che vicino a Print Validation (Convalida della stampa) sia presente un'icona verde a forma di pollice alzato.

Se stampi delle parti direttamente sulla piattaforma di stampa, vedrai un'avvertenza relativa alla stampabilità. Se la parte è stata posizionata sulla piattaforma di stampa come indicato nella sezione precedente, puoi ignorare questo errore.

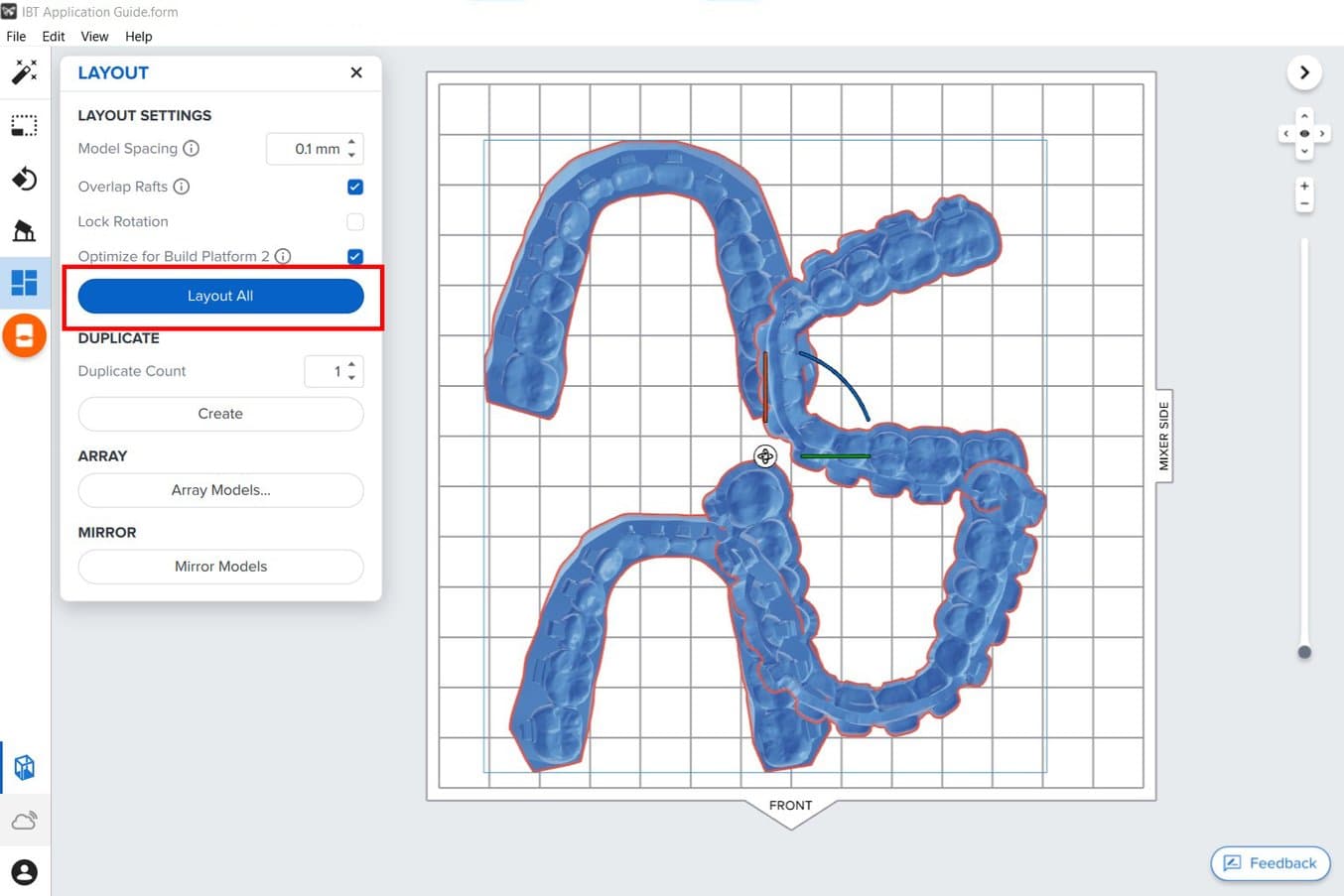

3.5 Layout di stampa

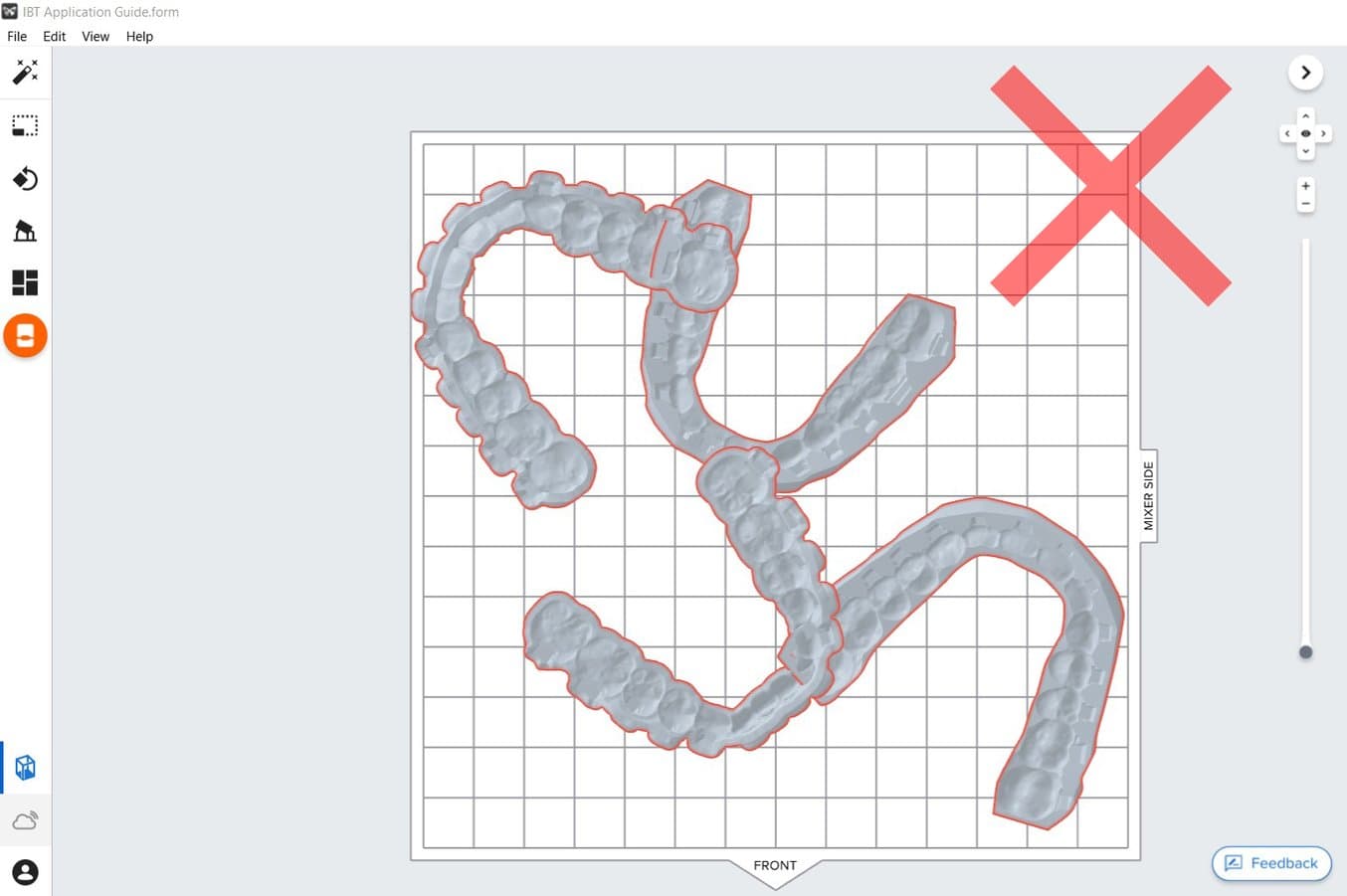

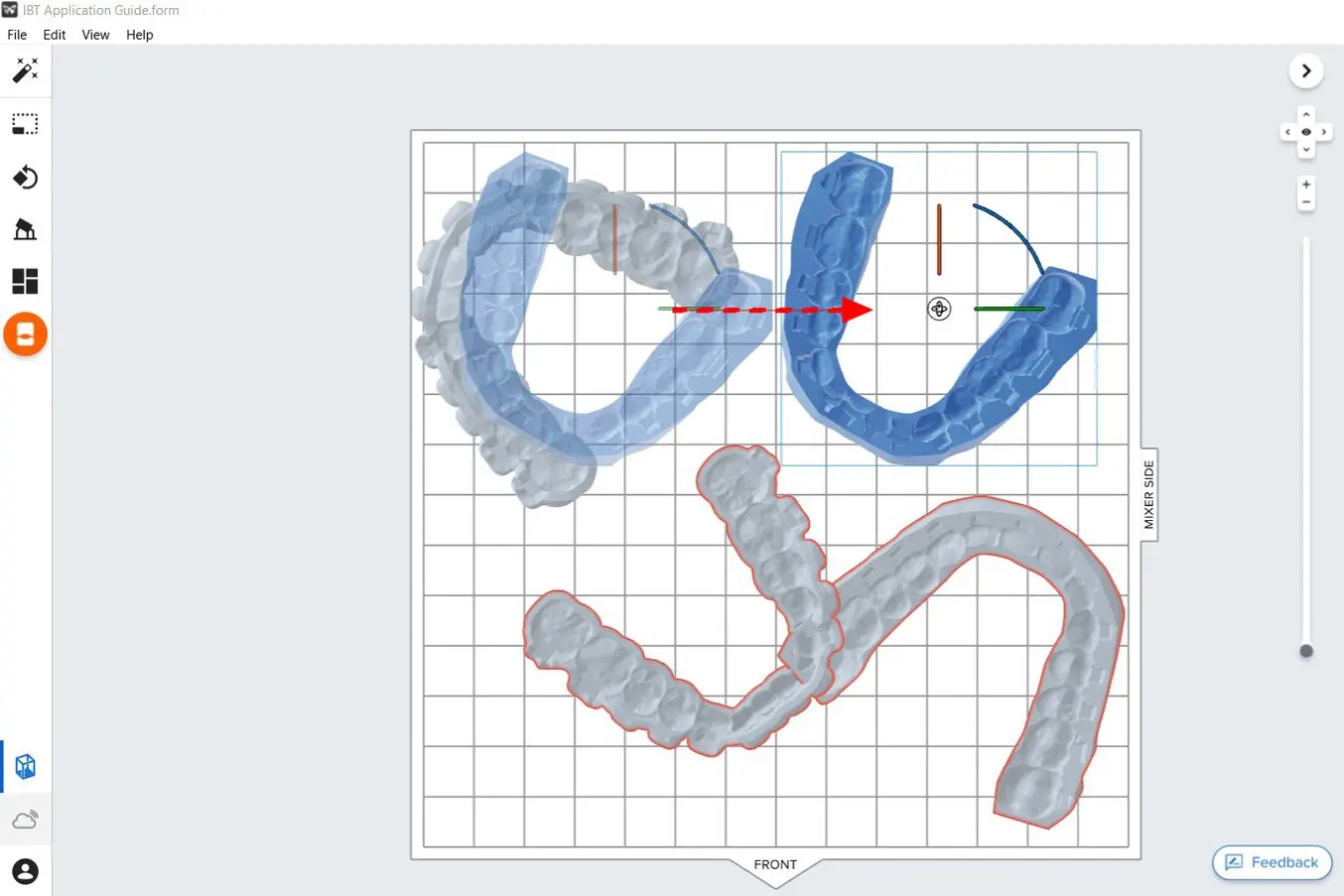

Indipendentemente dal fatto che tu stia stampando con strutture di supporto oppure direttamente sulla piattaforma di stampa, posiziona le parti in modo che non si sovrappongano tra loro. Le parti sovrapposte saranno indicate in rosso.

Per ruotare la parte mentre è selezionata, clicca sul bordo esterno della sfera di orientamento e trascinalo.

Per spostare la parte, clicca su un punto qualsiasi della parte e trascinala.

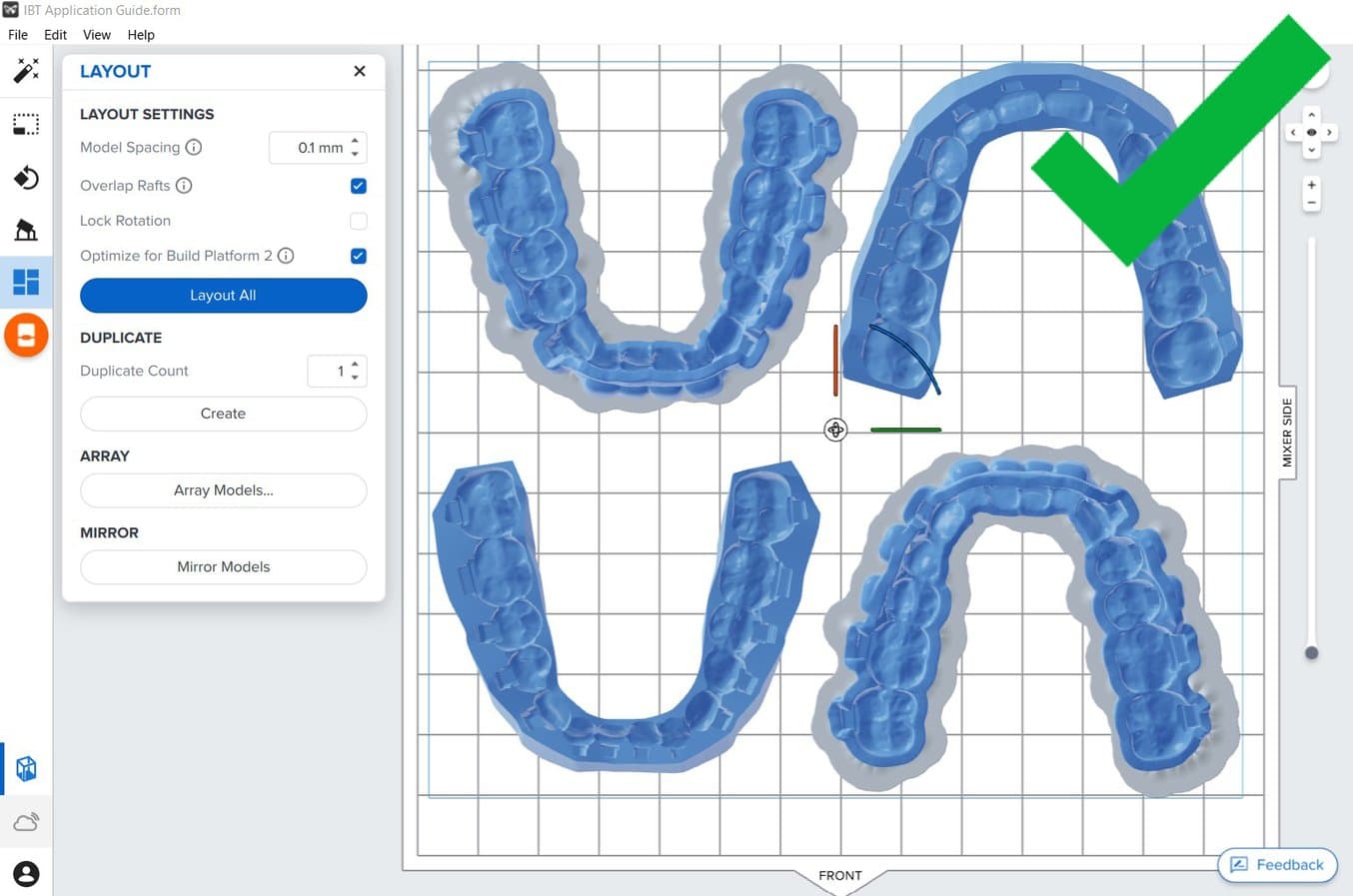

In alternativa, puoi usare lo strumento di layout automatico. Seleziona tutte le parti presenti sulla piattaforma di stampa, quindi seleziona Layout All (Layout tutto).

Nota: la sovrapposizione delle basi di supporto non è un problema.

Una volta completato il layout, il progetto è pronto per essere inviato alla stampante.

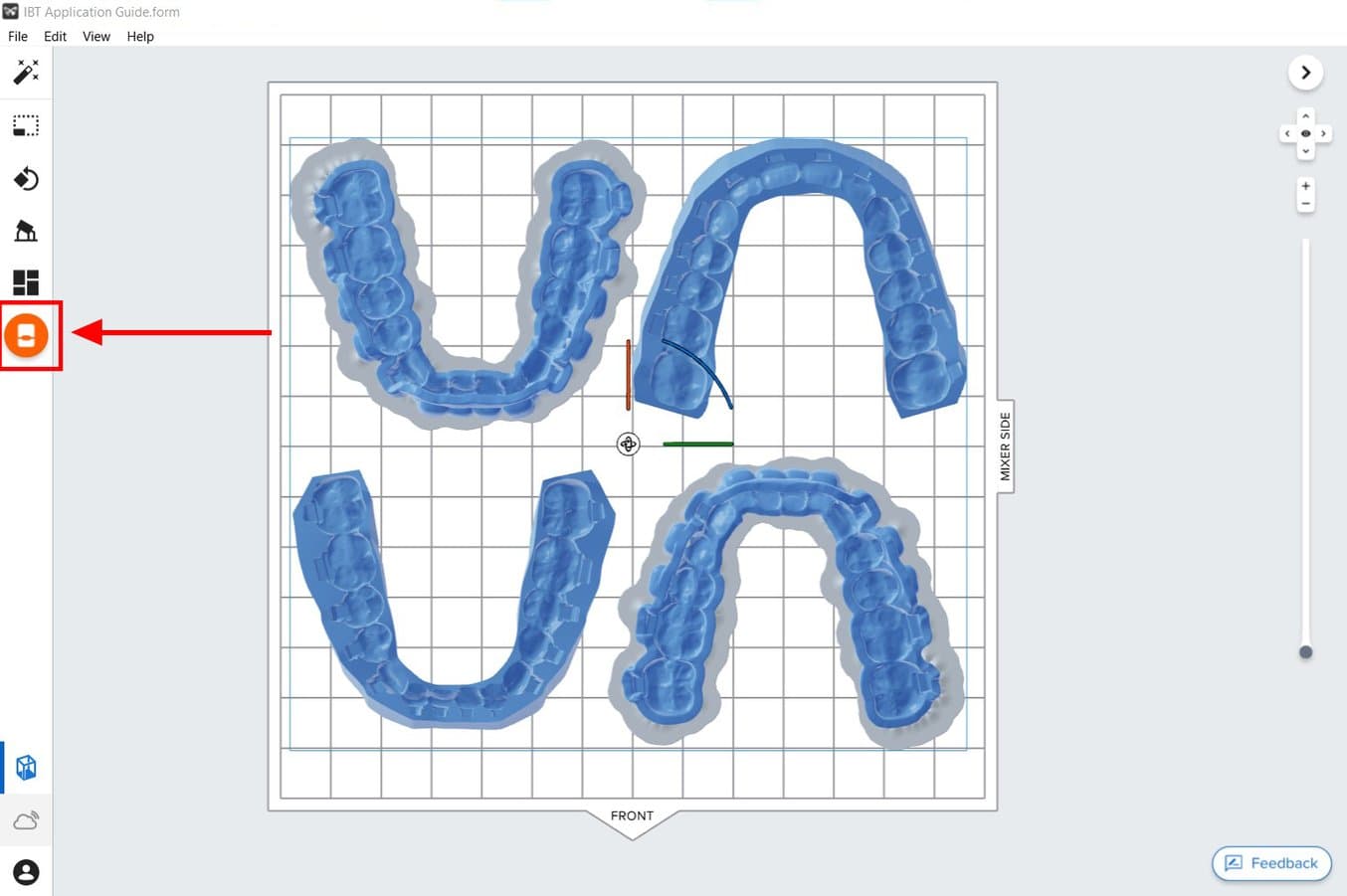

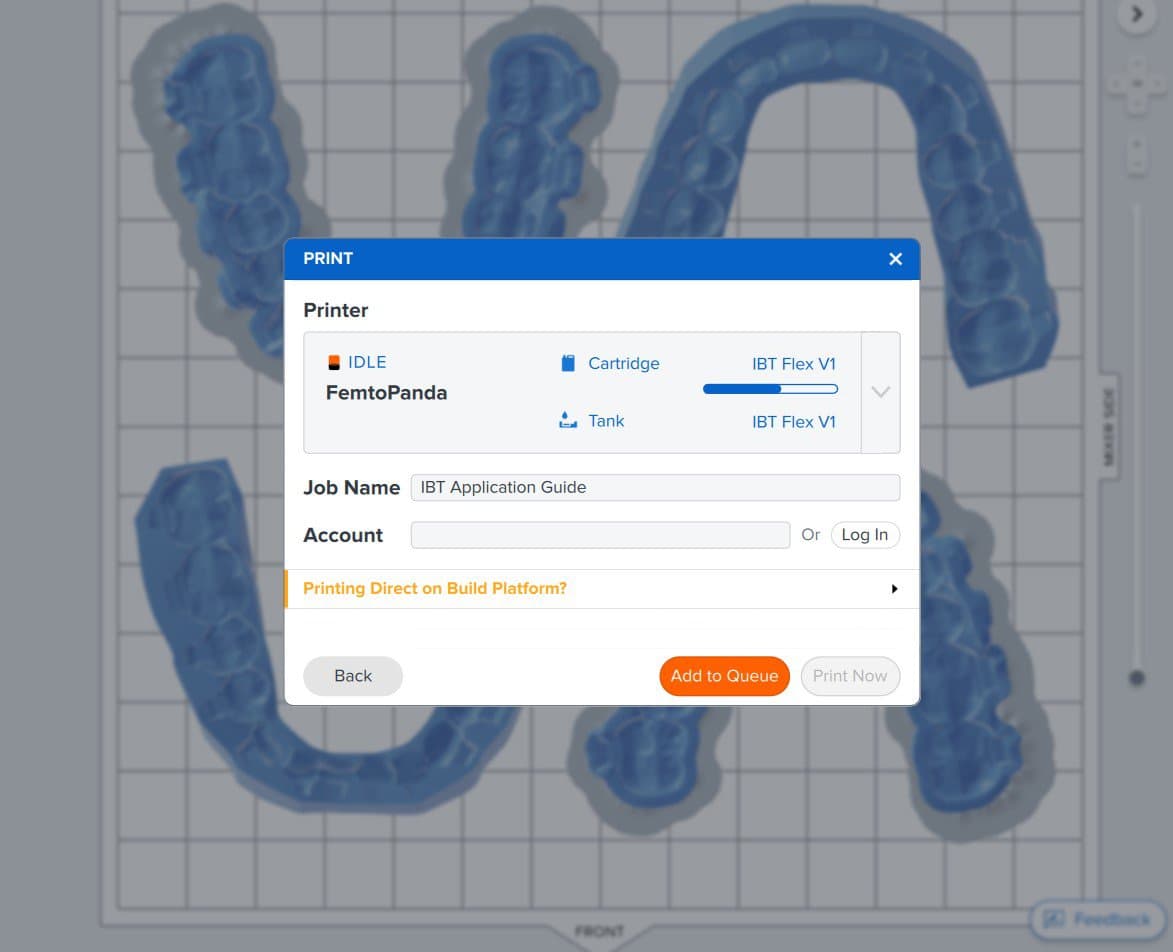

3.6 Invio del progetto alla stampante

Per inviare il progetto alla stampante, clicca sull'icona di colore arancione a forma di stampante sul lato sinistro della schermata.

Si aprirà la finestra di dialogo Print (Stampa), all'interno della quale potrai cambiare la stampante a cui inviare il progetto, rinominare il progetto e inviarlo alla stampante usando il tasto Upload Job (Carica progetto).

3.7 Configurazione della stampante

Agita la cartuccia di IBT Flex Resin, quindi inserisci la cartuccia, una piattaforma di stampa e un serbatoio resina compatibile nella stampante 3D Formlabs.

- Inizia a stampare selezionando il lavoro di stampa dall'interfaccia touchscreen della stampante.

- Segui le istruzioni o le finestre di dialogo che compaiono sullo schermo della stampante.

- La stampante completerà la stampa in modo automatico.

Se inizi con un serbatoio resina vuoto, risparmia tempo riempiendolo manualmente in anticipo, versando la resina direttamente dalla cartuccia.

Nota: prima di stampare, verifica la compatibilità di resina e stampante sul sito dell'Assistenza Formlabs.

Nota

Ai fini della piena conformità e biocompatibilità, l'IBT Flex Resin richiede un serbatoio resina, una piattaforma di stampa, una Form Wash e un Finish Kit dedicati, che non devono essere usati con nessun'altra resina.

4. Post-elaborazione

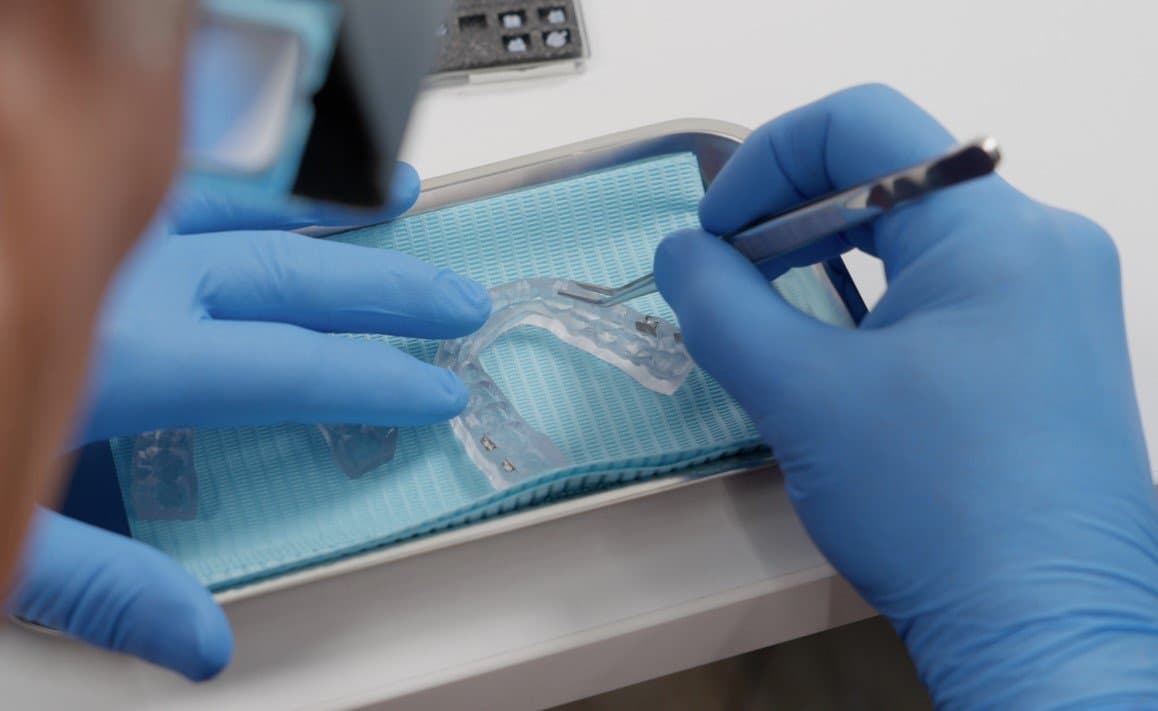

Usa sempre i guanti durante la manipolazione di resina e parti non polimerizzate.

4.1 Rimozione delle parti

Rimuovi le parti stampate dalla piattaforma di stampa inserendo l'apposito strumento sotto la base della parte e facendolo ruotare.

Nota: a causa della loro flessibilità, le parti stampate con l'IBT Flex Resin potrebbero essere più difficili da rimuovere dalla Build Platform 2 rispetto ad altre realizzate con materiali più rigidi.

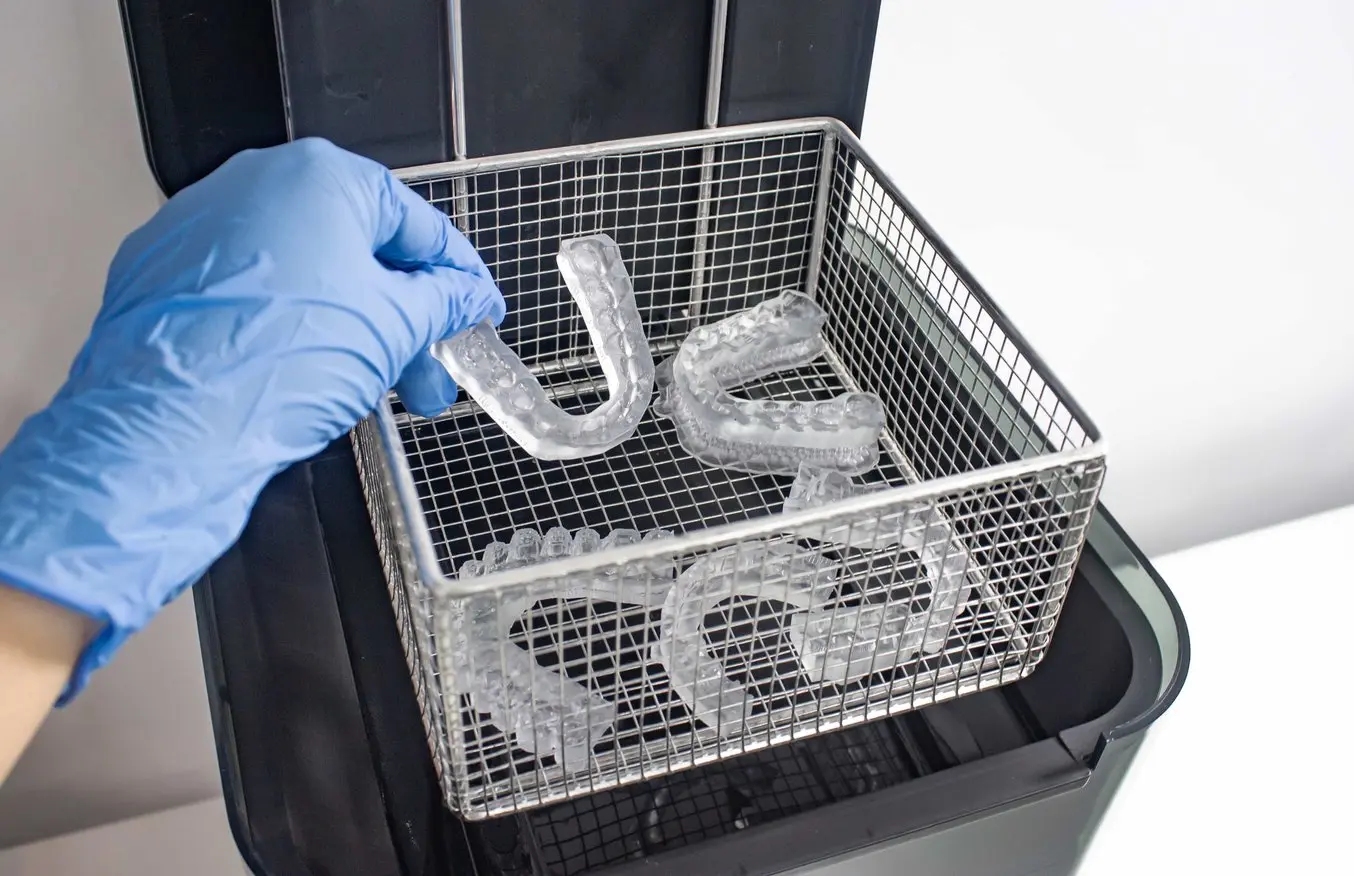

4.2 Lavaggio

Precauzioni

- Quando usi un solvente per lavare le parti stampate, assicurati di essere in un ambiente adeguatamente ventilato e di indossare una maschera e guanti protettivi adeguati.

- L'IBT Flex Resin scaduta o non utilizzata deve essere smaltita in conformità alle normative locali.

Posiziona le parti stampate in una Form Wash o Form Wash L riempita con alcool isopropilico con una concentrazione del 99% o superiore e imposta la durata del lavaggio secondo le indicazioni contenute nella guida alla produzione.

Assicurati che le parti siano completamente immerse nell'alcool isopropilico durante il lavaggio.

Se la geometria della parte trattiene residui di resina, può essere utile passare con delicatezza un pennello lungo le cavità per i bracket a metà del ciclo di lavaggio.

Lavaggi di durata eccessiva potrebbero influire sulla precisione dimensionale e sulle prestazioni a lungo termine delle parti stampate.

4.3 Asciugatura

Rimuovi le parti dall'alcool isopropilico e lasciale asciugare a temperatura ambiente per almeno 30 minuti in un ambiente adeguatamente ventilato.

È possibile utilizzare l'aria compressa per facilitare l'asciugatura delle parti e consentire l'ispezione rapida delle parti prima del lavaggio. Anche se usi l'aria compressa, lascia le parti ad asciugare su un piano finché non saranno sufficientemente asciutte.

Ispeziona le parti stampate per assicurarti che siano pulite e asciutte. Prima di passare alle fasi successive, accertati che sulla superficie non sia rimasto alcun residuo di alcool, resina liquida in eccesso o frammenti.

Se dopo l'asciugatura vi sono ancora residui di resina non polimerizzata, usa una bottiglia contagocce riempita con alcool isopropilico pulito per rimuoverli. Anche passare con delicatezza un pennello lungo le cavità per i bracket può aiutare a rimuovere eventuale resina non polimerizzata. Dopo l'operazione di rimozione, lascia di nuovo asciugare le parti. L'uso dell'aria compressa consente un'ispezione rapida.

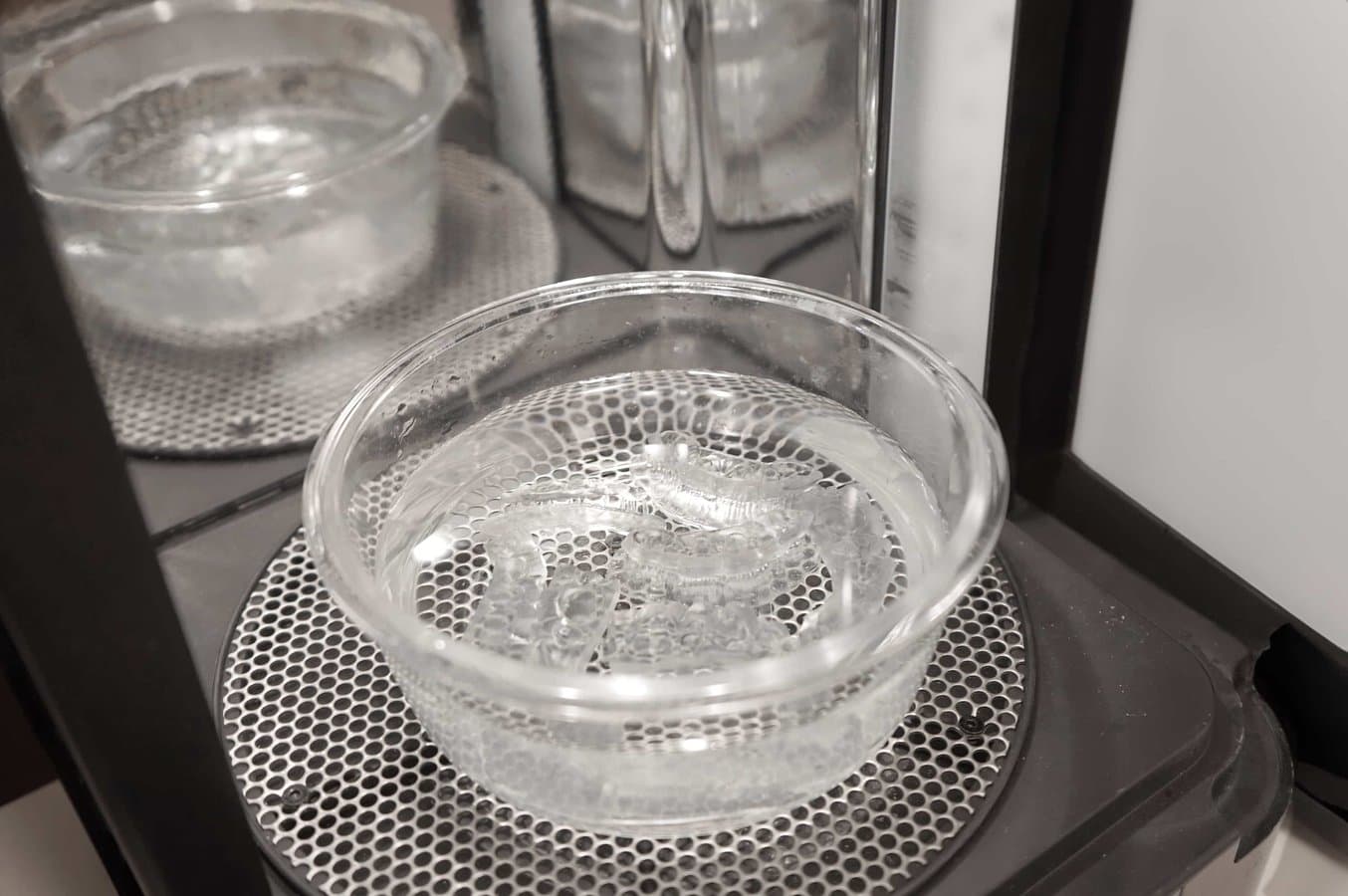

4.4 Polimerizzazione post-stampa

Per garantire la precisione dimensionale e la biocompatibilità, è necessario seguire specifiche istruzioni per la polimerizzazione post-stampa.

Le parti stampate devono essere polimerizzate mentre sono immerse in un contenitore trasparente pieno d'acqua, all'interno di un'unità di polimerizzazione convalidata da Formlabs (Form Cure, Form Cure L o Fast Cure).

Se le vaschette per il bonding indiretto sono state stampate con basi e supporti, posiziona le parti stampate nell'unità di polimerizzazione con la base rivolta verso il basso. Se le vaschette sono state stampate direttamente sulla piattaforma di stampa senza strutture di supporto, posiziona le parti nell'unità di polimerizzazione con la superficie a intaglio dell'apparecchio rivolta verso l'alto.

Esegui la polimerizzazione post-stampa delle parti in una Form Cure, Form Cure L o Fast Cure usando le impostazioni indicate nella guida alla produzione.

4.5 Rimozione dei supporti

Se sono stati usati i supporti, rimuovili usando le tronchesine incluse nel Finish Kit di Formlabs o un paio di forbici.

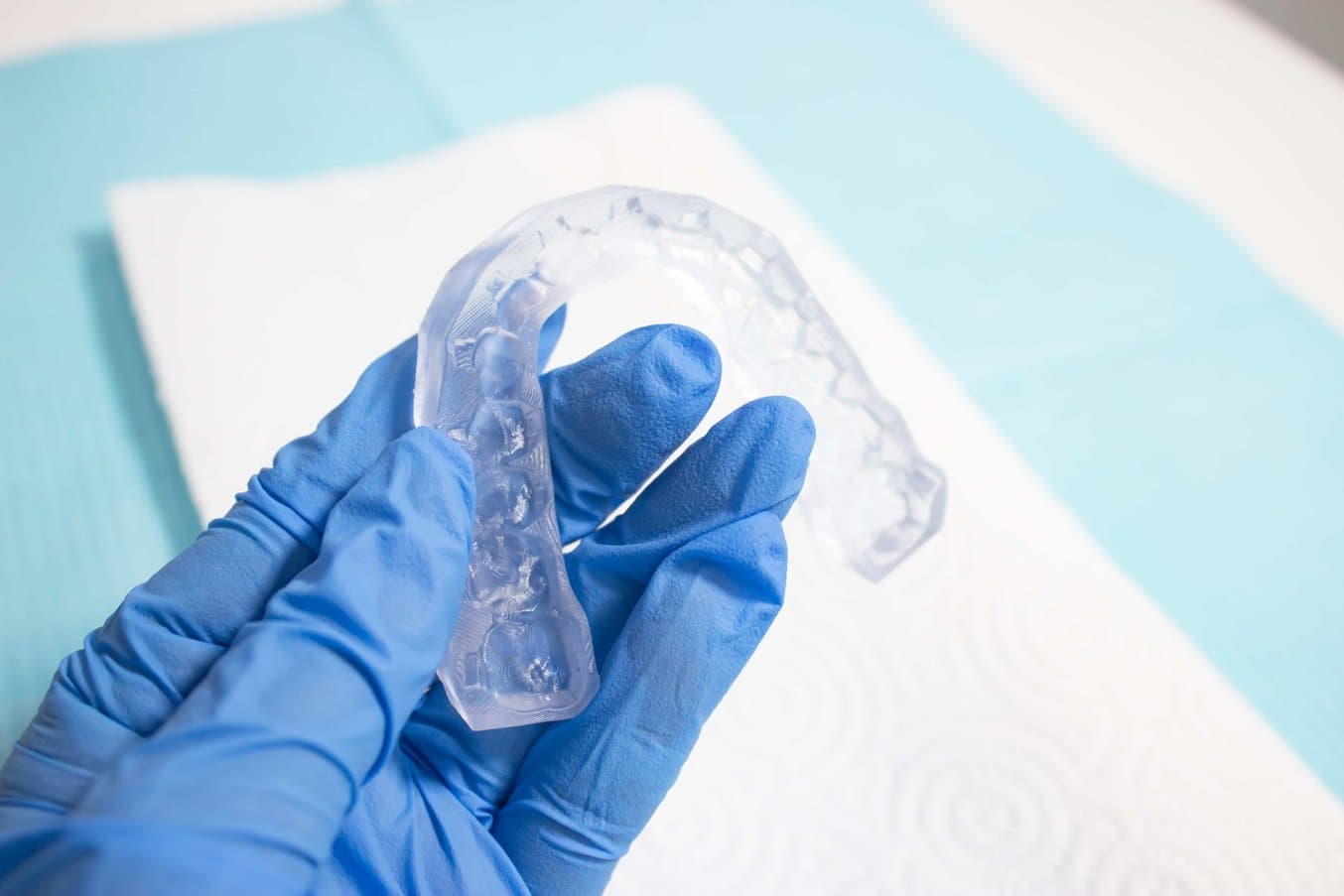

4.6 Finitura

Al termine della rimozione dei supporti, se sulla superficie della vaschetta per il bonding indiretto stampata in 3D rimangono delle strutture di supporto, è possibile rimuoverle usando un paio di forbici chirurgiche affilate.

Ispeziona l'apparecchio. Scartalo e ristampalo se rilevi crepe o danni.

5. Cura e utilizzo dell'apparecchio

Raccomandazioni sulla lampada per la polimerizzazione UV

Lavorando con i team ortodontici, abbiamo riscontrato che avere la giusta lampada per la polimerizzazione UV migliora notevolmente il fissaggio dei bracket attraverso la vaschetta per il bonding indiretto. Consigliamo di usare la Ledex WL-090+ Curing Light, una lampada abbastanza economica e molto potente.

5.1 Pulizia

Le parti sottoposte alla post-elaborazione possono essere pulite con sapone neutro e acqua a temperatura ambiente.

Dopo averle pulite, ispeziona sempre le parti per individuare eventuali crepe. Scartale se rilevi danni o crepe.

5.2 Disinfezione

Le vaschette per il bonding indiretto possono essere pulite e disinfettate secondo i protocolli della struttura.

Il nostro metodo di disinfezione testato consiste nell'immergere le vaschette per il bonding indiretto finite in alcool isopropilico pulito al 70% per 5 minuti.

Nota: non lasciare le parti nella soluzione di alcool per più di 5 minuti.

Dopo la disinfezione, ispeziona le parti per individuare eventuali crepe e assicurarti che le vaschette per il bonding indiretto siano integre.

5.3 Conservazione

Quando le parti stampate non sono in uso, conservale in contenitori chiusi opachi o di colore arancione.

Conservale in un luogo fresco e asciutto, lontano dalla luce diretta del sole. Col passare del tempo, l'eccessiva esposizione alla luce potrebbe influire sul colore e sulle prestazioni delle parti stampate.

Conserva le cartucce a 10-25 °C. La temperatura non deve superare i 25 °C durante la conservazione. Tienile lontane da fonti di ignizione.

5.4 Smaltimento

1. La resina polimerizzata non è pericolosa e può essere smaltita come un rifiuto comune.

-

Segui i protocolli dell'impianto per i rifiuti che possono essere considerati a rischio biologico.

2. La resina liquida deve essere smaltita in conformità con i regolamenti governativi (comunitari, regionali e nazionali).

- Contatta un servizio professionale autorizzato di smaltimento rifiuti per smaltire la resina liquida.

- Non immettere i rifiuti nei sistemi di drenaggio o nelle reti fognarie.

- Evita il rilascio nell'ambiente.

- Gli imballaggi contaminati vanno smaltiti come prodotto inutilizzato.

Risorse aggiuntive

Esplora le risorse di Formlabs per l'odontoiatria e scopri guide approfondite, tutorial dettagliati, whitepaper, webinar e molto altro.