Professionelle 3D-Drucker zählen zu den vielseitigsten Werkzeugen in heutigen Dentallaboren und Zahnarztpraxen. Der Schlüssel zu dieser Vielseitigkeit sind spezielle Materialien. Unterschiedliche dentale Indikationen stellen unterschiedliche Anforderungen – einerseits ist Robustheit und Langlebigkeit gefragt, andererseits spielt Biokompatibilität beim Einsatz während chirurgischer Interventionen eine wichtige Rolle.

Mit jedem neuen Material ist der gleiche 3D-Drucker in der Lage, ein zunehmendes Angebot dentaler Produkte herzustellen, wofür kürzlich manuelle Arbeit oder teure Maschinen wie CNC-Fräsen erforderlich waren. Im Frühling 2016 stellte Formlabs Dental SG vor, unser erstes biokompatibles Material und gegen Ende des Jahres 2017 stellen wir plangemäß sechs spezielle Materialien für den zahnmedizinischen Einsatz zur Verfügung.

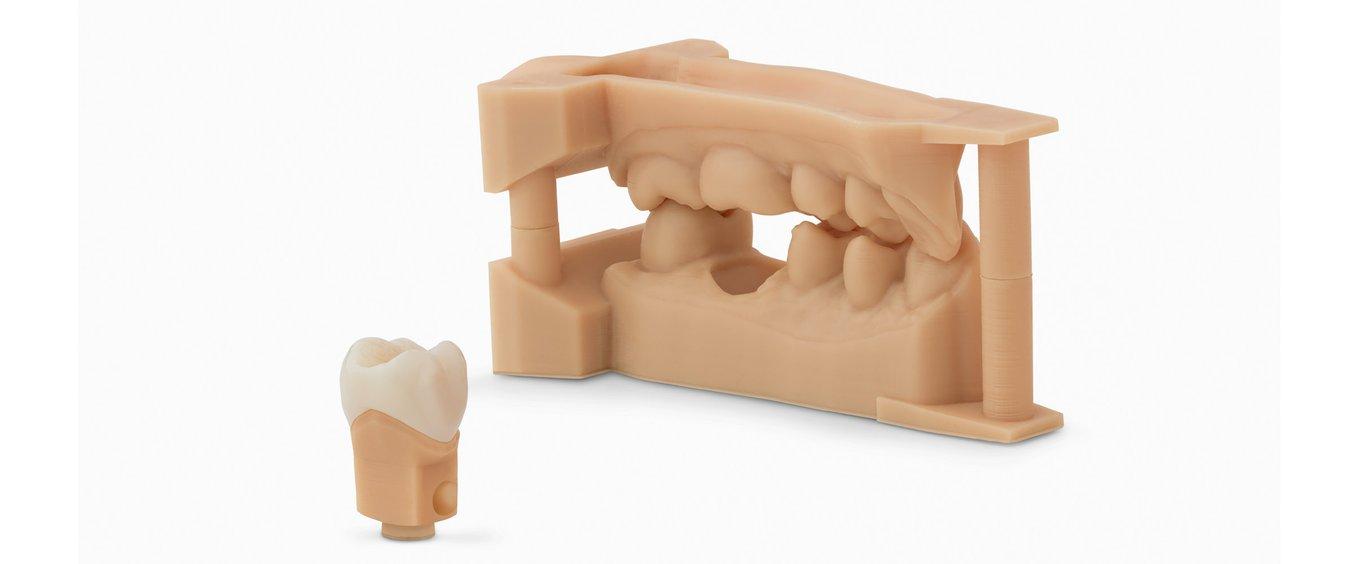

Bei den von unseren zahnärztlichen Kunden am meisten erfragten Materialien handelte es sich um ein Kunstharz für Zahnmodelle. Hochgradig genaue Kronen- und Brückenmodelle für Patientengebisse werden für die Überprüfung der endgültigen Restauration vor einem Verfahren eingesetzt. Herkömmliche Zahnmodelle aus Gips basieren auf analogem Abdruck des Patienten, dessen Anfertigung einen arbeitsintensiven manuellen Prozess erfordert. Die digitale Anfertigung dieser Modelle über einen 3D-Scan kann zur Vereinfachung des Arbeitsablaufs, Beschleunigung des Verfahrens und Senkung der Kosten beitragen.

Die Entwicklung eines Zahnmodellharzes für den Form 2 stellte eine gewaltige Herausforderung dar. Das Drucken von Kronen- und Brückenmodellen stellt eine der anspruchsvollsten dentalen Anwendungen dar, die eine Genauigkeit von unter +/- 50 µm im Randbereich und an Kontaktstellen sowie +/- 100 µm über den vollständigen Zahnkranz erfordern. Diese wird als Proportion ausgedrückt und stellt eine Abweichung von lediglich +/- 0,17 Prozent über einen 60-mm-Bogen dar.

Erfahren Sie mehr über die neuen Dental-Materialien von Formlabs sowie deren Integration mit 3Shape.

Die richtigen Bestandteile finde: Formulierung des Modell Kunstharzes

Der erste Schritt im Formulierungsprozess stellt eine erste Recherche und Forschung dar.

„Wir sprachen mit Dentallaboren und Zahnärzten, um die wichtigsten Eigenschaft für ihre Anwendung zu verstehen. Wir betrachteten herkömmliche Gipsmodelle und erörterten, wie wir diese verbessern können. Die Entwicklung an sich stellt einen iterativen Prozess dar. Wir arbeiteten anschließend an neuen Formeln, fertigten neue Drucke an, holten uns Feedback von Zahnärzten und Zahntechnikern ein und kehrten anschließend erneut ins Labor zurück, um das Material zu verbessern,“ so Rachel Davis, die für die Entwicklung der Zahnmodelle verantwortliche Materialwissenschaftlerin bei Formlabs.

Eine der wichtigsten Anforderungen für Kronen- und Brückenmodelle ist die Genauigkeit. Bei der Überprüfung der Passgenauigkeit von endgültigen Restaurationen vor einem Verfahren, führen alle Abweichungen dazu, dass die Restaurationen nicht auf das Modell passt, oder schlimmer noch, der Fehler wird erst während oder nach dem Verfahren bemerkt.

Zur Erzielung dieses hohen Maßes an Genauigkeit spielt die optimale Harzformel eine entscheidende Rolle.

Photopolymerharze bestehen aus verschiedenen Komponenten. Kurzkettige Kunststoffe (Monomere, Oligomere) stellen den Kern dar, Photoinitiatoren lösen die Reaktion aus und unterschiedliche Additive sorgen für die farbliche Anpassung, mechanische Eigenschaften oder Transparenz.

„Wir mussten das kurze Zeitfenster ausfindig machen, bei dem der Prozess das höchste Maß an Genauigkeit erreicht. Findet die Photopolymerisationsreaktion zu schnell statt, trifft der Laser das Harz und härtet einen größeren Bereich und nicht nur die Umrisse des Modells. Wird die Reaktion nicht ausgelöst oder bei zu geringem Energieniveau verbleibt das Harz in einem flüssigen Zustand.

Das Ziel bestand darin, ein Material mit den gleichen Fähigkeiten, wie das herkömmliche Gipsmodell zu erschaffen, das Dentalfachleute seit Jahrzehnten einsetzen. „Wir benötigten eine Formel, die stark, jedoch gleichzeitig nicht zu spröde ist, da Anwender die Modelle intensiver Handarbeit unterziehen. Darüber hinaus muss das Material etwas Reibung aufweisen, um ein ähnliches Gefühl, wie bei Gips zu erzielen.“

Nachdem wir die Basisformel richtig verstanden haben, war es an der Zeit, mit Farben und Transparenz zu experimentieren. Gipsmodelle haben eine matte Oberfläche, die Details sehr gut zeigt. Indem wir unsere Formel etwas dunkler gestalteten und die Transparenz und Oberflächenbeschaffenheit durch Additive anpassten, waren wir in der Lage, Modelle zu erstellen, die Details sogar noch besser darstellten.

Am Ende haben wir hunderte von Modellen gedruckt, nur um die Farbe festzulegen. Einige davon hatten einen Grauton, andere einen Hauch von Orange, einige waren eher Rosa. Wir waren bestrebt, eine Formel zu finden, die sich für Anwender ebenso natürlich, wie traditionelle Steinmodelle anfühlt. „Ich druckte über einen Monat lang ununterbrochen Modelle aus und holte mir Feedback seitens der Detallabore darüber ein.“

Feinabstimmung der Formulierung: Optimierung von Einstellungen und Tests

Die Harzentwicklung geht weit über die Erstellung der Formel hinaus; die Feinabstimmung der Einstellungen ist entscheidend dafür, die höchste Genauigkeit und eine zuverlässige Druckerfahrung bereitzustellen.

Es ist ein geläufiger Irrtum, dass ein direkter Zusammenhang zwischen den Spezifikationen eines 3D-Druckers, wie dessen Auflösung, Schichthöhe, Laserpunkt- oder Pixelgröße, und der Genauigkeit der endgültigen Teile besteht. Bei Formlabs entwickeln wir unsere Stereolithografie (SLA) 3D-Drucker-Software und Materialien innerbetrieblich, um die ordnungsgemäße Integration der einzelnen Bausteine sicherzustellen. Die Maschine stellt die Basis bereit, wir formulieren die Harze für die optimale Zusammenarbeit mit der spezifischen Hardware und unser Team entwickelt die Einstellungen für alle Materialformeln, um den genauen und zuverlässigen Druck sicherzustellen.

Ein Beispiel dafür, stellt die Anpassung der allgemeinen Genauigkeit in Abhängigkeit der Druckteilgröße dar. „Bei der Entwicklung der Einstellungen muss auf Interpolarität geachtet werden, sodass diese Einstellungen für eine Vielzahl von Druckteilgrößen eingesetzt werden können, von kleinsten Feinheiten bis hin zu großen soliden Teilen.“ Für Zahnmodelle haben wir die Einstellungen genau auf zahnärztliche Anwendungen hin abgestimmt, unter Berücksichtigung deren kleinerer Größe und geringen Spielräume.

„Beim Scan von Druckteilen ist uns aufgefallen, dass negative Eigenschaften nicht ebenso deutlich, wie positive Eigenschaften, erschienen. Dies stellt eine wichtige Anforderung für den zahnmedizinischen Einsatz dar, da Zahnmodelle viele Spalten und negative Eigenschaften aufweisen. Durch die Implementierung einer neuen Software-Funktion, die die Art und Weise verändert, wie Schichten gezeichnet werden, konnten wir erreichen, dass die negativen Eigenschaften korrekt zum Vorschein kommen.“

Unser Ziel für Zahnmodelle bestand darin, den einfachen Druck auf die Konstruktionsplattform zu ermöglichen, wodurch Druckzeit sowie Material und wertvolle Arbeitszeit bei der Nachbearbeitung eingespart werden.

Da Zahnmodelle dazu neigen, eine flache Basis zu haben und nur selten Überhänge umfassen, können diese in den meisten Fällen direkt auf die Konstruktionsplattform ohne Einsatz irgendwelcher Stützen gedruckt werden. Dies spart Druckzeit sowie Material und wertvolle Arbeitszeit bei der Nachbearbeitung ein.

„Durch die Anpassung der Parameter waren wir in der Lage, die Haftung auf der Konstruktionsplattform gerade so zu erhöhen, dass das Modell stets haftet, aber kein Meißel benötigt wird, um es zu lösen, wodurch es im Prozess zerbrechen könnte.“

Nachdem wir uns unserer Formel und Einstellungen sicher waren, war es an der Zeit Verlässlichkeitstests durchzuführen. Wir versendeten eine größere Charge mit Musterkartuschen an 10 Dentallabore, die das neue Material Tag und Nacht für den Druck einsetzten. Wir führten unter Einsatz einer Zentrifuge Tests in Bezug auf Haltbarkeit und Stabilität durch, um eine Person zu simulieren, die die Kartusche für 40 Tage im Regal stehen lässt, ohne die Anweisungen korrekt zu befolgen.

Bewertung der Genauigkeit

Während des Entwicklungsprozesses zielten wir auf die Bewertung der Genauigkeit und Präzision der im 3D-Druckverfahren hergestellten Kronen- und Brückenmodelle durch den Einsatz entnehmbarer Stümpfe ab, dabei wurden wir von Dr. Michael Scherer, DMD, MS unterstützt, Klinischer Professor an der Loma Linda University und Dozent an der University of Nevada in Las Vegas.

Insgesamt wurden 148 Modelle, eine Vielzahl von Stumpf- und Zahnkranzmodellen, mithilfe von sechs Form 2 Druckern, die uns eine Kommentierung der Gesamtpräzision der direkt auf die Konstruktionsplattform gedruckten Modelle ermöglichten, angefertigt. Nach dem Druck wurde jedes Teil von der Konstruktionsplattform entfernt, mit Isopropylalkohol (IPA) gereinigt, nachgehärtet und optisch mithilfe eines Desktop-Scanners erfasst. Jeder Modellscan wurde mit der Original-STL-Datei verglichen.

Ergebnisse in Bezug auf die Randgenauigkeit und allgemeine Genauigkeit

| Referenzobjekt | Klinisch relevantes Ziel | 80%ige Ergebnisse | |||

|---|---|---|---|---|---|

| Ergebnis bei 100 Mikrometer Druckeinstellung (+/-μm) (+/-μm) | Ergebnis bei 50 Mikrometer Druckeinstellung (+/-μm) | Ergebnis bei 25 Mikrometer Druckeinstellung (+/-μm) | |||

| Randgenauigkeit | Entnehmbarer Stumpf | +/- 50 μm | +/- 64.2 μm | +/- 44.7 μm | +/- 30.5 μm |

| Allgemeine Genauigkeit | Ganzer Zahnbogen | +/- 100 μm | +/- 149.6 μm | +/- 104 μm | +/- 67.9 μm |

Die Ergebnisse der Studie lieferten den nachhaltigen Nachweis dafür, dass Druckeinstellungen mit 50 oder 25 Mikron klinisch akkurate Modelle erzeugen, deren Randlgenauigkeit und allgemeine Genauigkeit innerhalb unserer relvanten klinischen Zielvorgaben lagen. Die Schichtdicke von Drucken bei 50 Mikron lieferte ausreichend genaue Modelle für Kronen- und Brückenmodelle, wobei die präziseste Einstellung mit 25 Mikron Ergebnisse lieferte, die weit über die ursprünglich festgelegten Zielsetzungen hinausgehen.

Erfahren Sie mehr über Genauigkeit und Präzision bei 3D-Druck sowie die Testergebnisse und -methoden in unserem kostenlosen Guide.

Modell Kunstharz: Ab sofort erhältlich

Das neue Modell Kunstharz von Formlabs ist ab sofort lieferbar.Bestellen Sie direkt über unseren Onlineshop oder fordern Sie einen kostenlosen Dental-Probedruck an.