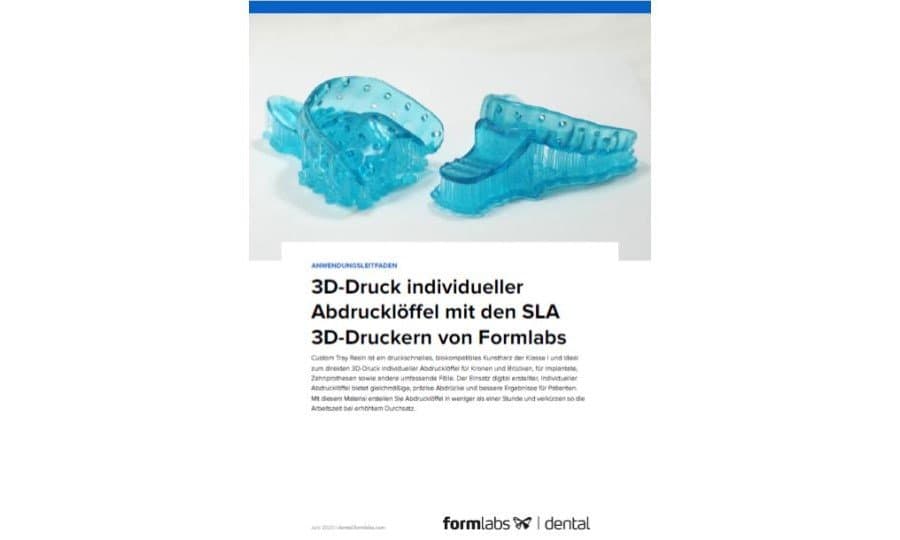

Anwendungsleitfaden von Formlabs

3D-Druck individueller Abdrucklöffel mit den SLA 3D-Druckern von Formlabs

Custom Tray Resin ist ein druckschnelles, biokompatibles Kunstharz der Klasse I und ideal zum direkten 3D-Druck individueller Abdrucklöffel für Kronen und Brücken, für Implantate, Zahnprothesen sowie andere umfassende Fälle. Der Einsatz digital erstellter, individueller Abdrucklöffel bietet gleichmäßige, präzise Abdrücke und bessere Ergebnisse für Patienten. Mit diesem Material erstellen Sie Abdrucklöffel in weniger als einer Stunde und verkürzen so die Arbeitszeit bei erhöhtem Durchsatz.

Dieser Anwendungsleitfaden enthält eine Schritt-für-Schritt-Anleitung für den 3D-Druck individueller Abdrucklöffel mithilfe der SLA 3D-Drucker von Formlabs. Halten Sie sich an den nachfolgend beschriebenen Ablauf, um präzise Ergebnisse zu erzielen.

Inhaltsverzeichnis

3D-Druck individueller Abdrucklöffel mit den SLA 3D-Druckern von Formlabs

Möchten Sie diesen Leitfaden speichern, drucken oder mit Kollegen teilen? Laden Sie ihn als PDF herunter.

Als PDF herunterladen

Grundausstattung

Zahnärtzlicher Bedarf

- Ein physischer oder digitaler Abdruck des Patientengebisses

Benötigte Hardware und Materialien

Von Formlabs:

- SLA 3D-Drucker Form 2 oder Form 3B

- Form 2 Resin Tank LT oder Form 3 Resin Tank V2 oder höher

- Custom Tray Resin

- Form Wash

- Form Cure

- Konstruktionsplattform

- Finish Kit oder zweite Waschstation

Von Drittanbietern:

- Desktop-Scanner (bei physischen Abdrücken oder Modellen)

- Software für das Dentaldesign

- Zahntechnisches Handstück mit niedriger Drehzahl sowie Schneid- und Schleifscheiben

- Politurgerät und -materialien (optional)

- Isopropylalkohol (IPA) ≥ 99%ig

Benötigte Software

Von Formlabs:

- PreForm (kostenlos) Version 3.6.1 oder höher

- Firmware 1.7.3 oder höher

Von Drittanbietern:

- Software für das Dentaldesign oder Outsourcing zu einem Dentaldesign-Anbieter

1. Scannen

Die Software für das Dentaldesign erfordert einen digitalen Abdruck der Patientenanatomie, um einen Abdrucklöffel zu entwerfen. Scannen Sie den Patienten dafür direkt mit einem 3D-Intraoralscanner oder scannen Sie einen physischen Abdruck oder ein gegossenes Modell mit einem Desktop-3D-Scanner.

2. Design

2.1 Design des individuellen Abdrucklöffels

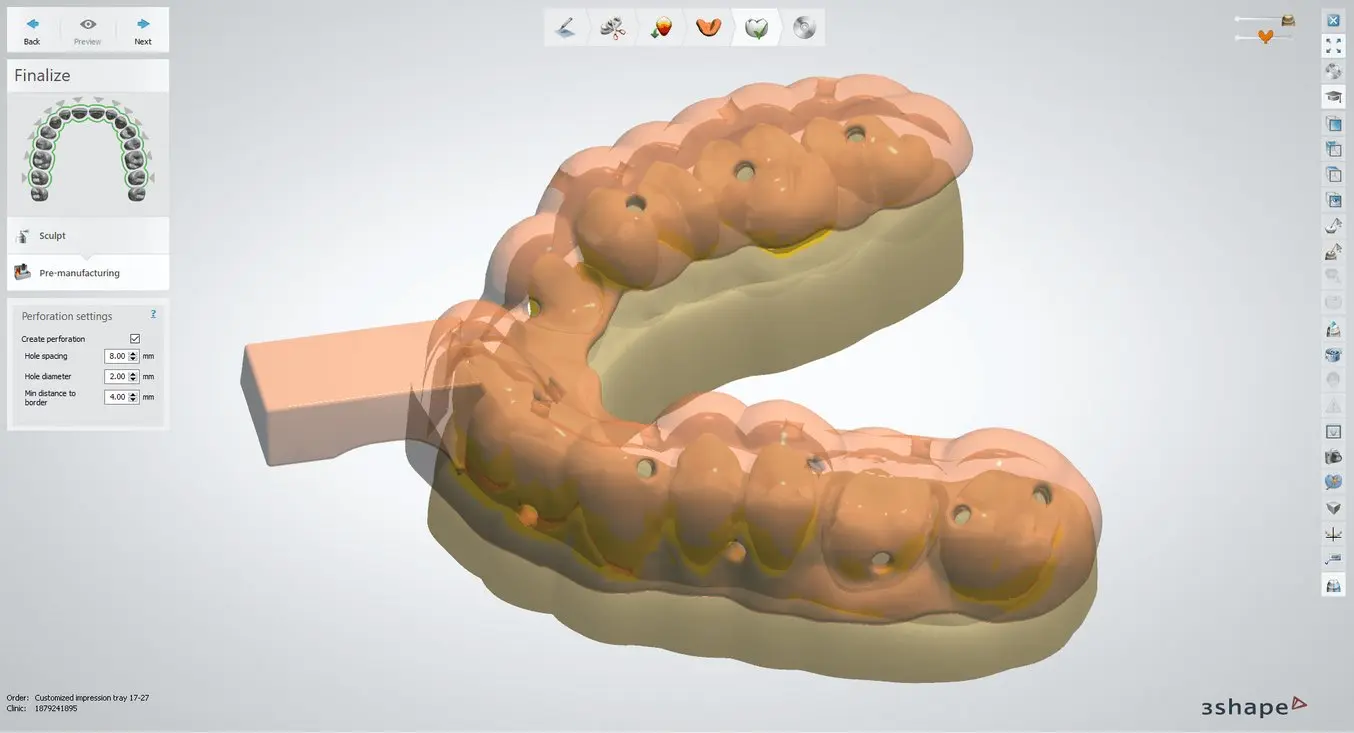

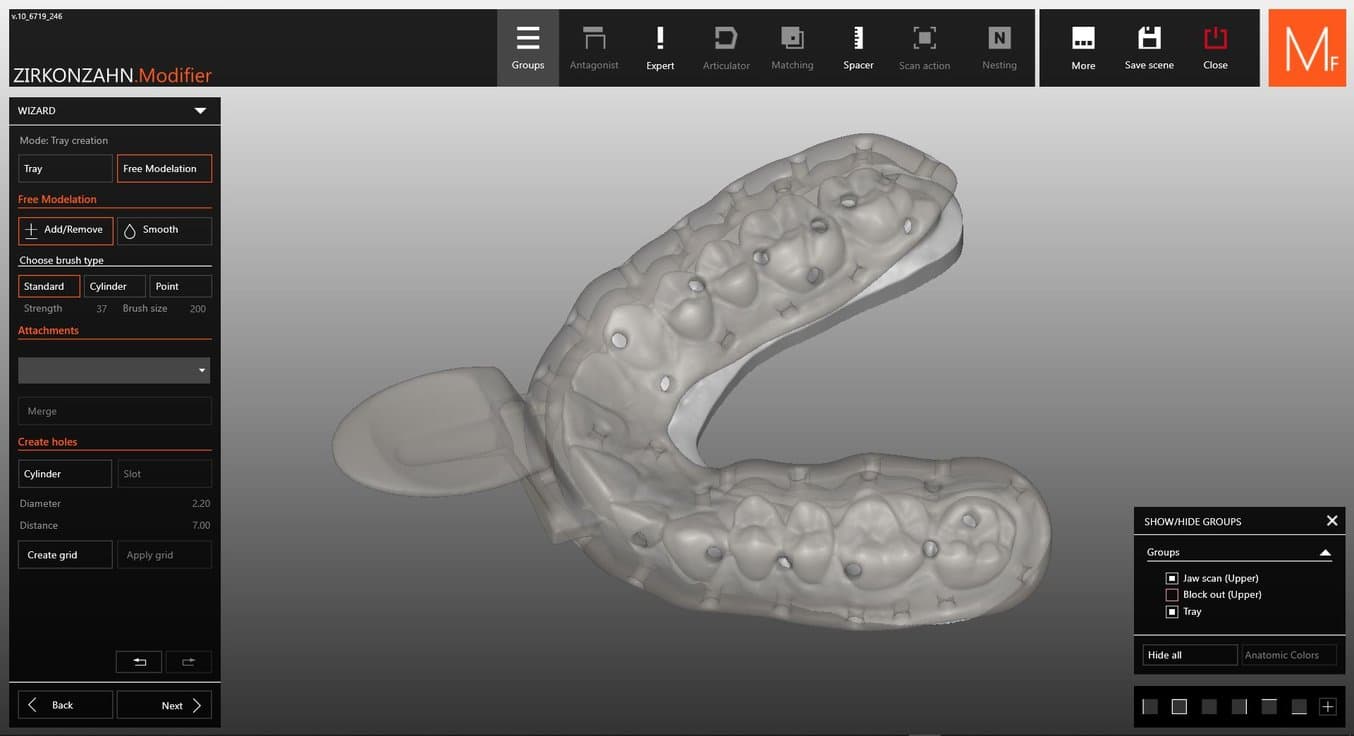

Es gibt viele Softwareoptionen für das digitale Design individueller Abdrucklöffel. In diesem Anwendungsleitfaden gehen wir auf die Parameter von 3Shape Dental System und ZirkonZahn.Tray ein.

ZirkonZahn.Tray ist eine kostenlose CAD-Dentalsoftware zum Design individueller Abdrucklöffel, die gut mit PreForm zusammenarbeitet. Laden Sie die Software hier kostenlos herunter.

Außerdem gibt es Anbieter für zahnmedizinisches CAD, denen Sie den digitalisierten Abdruck für Designaufträge zusenden können.

| Allgemeine Anforderungen an die Anfertigung | Empfohlene Werte | |||

|---|---|---|---|---|

| Mindestwandstärke | 2 mm | |||

| Minimale Griffstärke | 3 mm (Griffe in 3Shape und ZirkonZahn.Tray erfüllen diese Anforderungen) | |||

| Retentionslöcher | 3 mm Durchmesser bei zähfließenden Abformmaterialien |

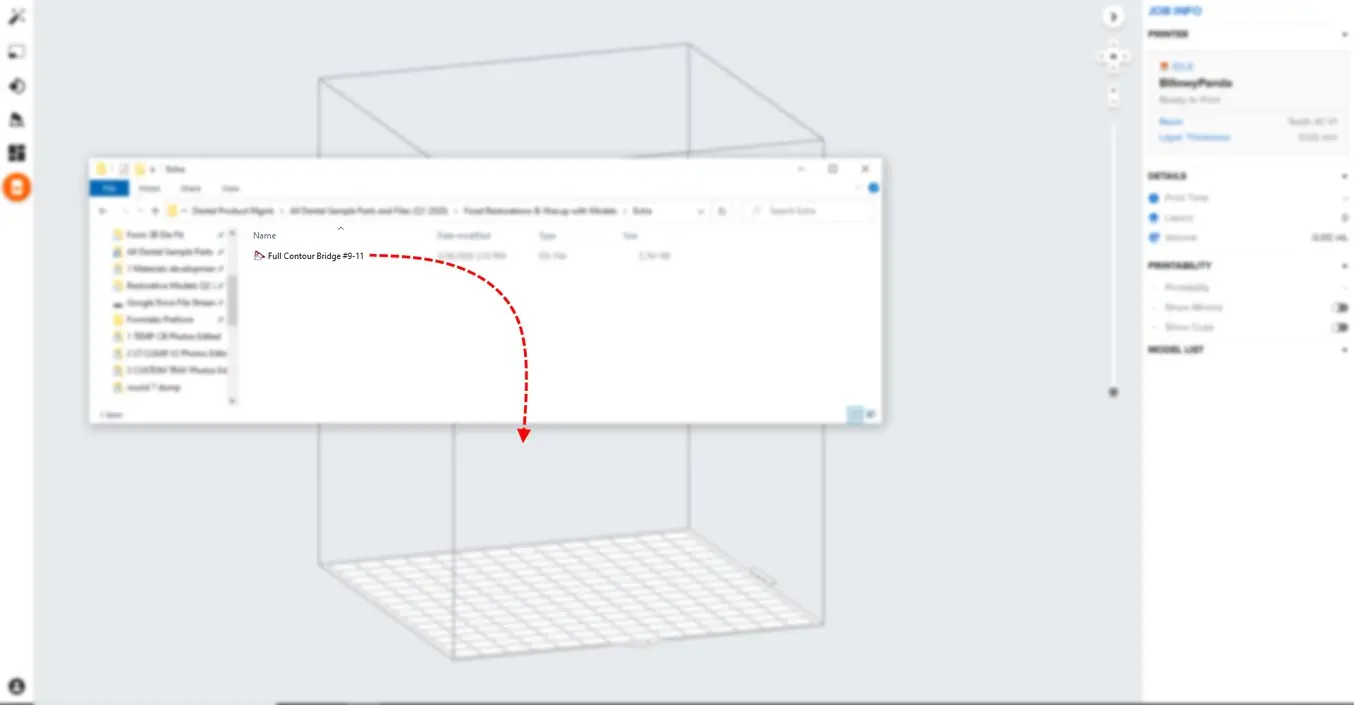

2.2 Exportieren der STL-Datei

Sobald das Design spezifikationsgemäß abgeschlossen ist, kann die Fertigung beginnen. Die Mehrzahl der zahnmedizinischen Desingprogramme erstellen die Fertigungsdateien im STL-Format. Ziehen Sie die Datei in die Druckvorbereitungssoftware PreForm.

3. Druck

Anmerkung

Verwenden Sie Version 3.6.1 von PreForm oder höher und Firmware 1.7.3 oder höher.

3.1 Importieren der Datei(en)

Importieren oder öffnen Sie die Designdatei(en), indem Sie sie in das PreForm-Fenster ziehen. Oder wählen Sie Datei über das Menü „File“ (Datei) auf Ihrem Computer oder in Ihrem Netzwerk aus.

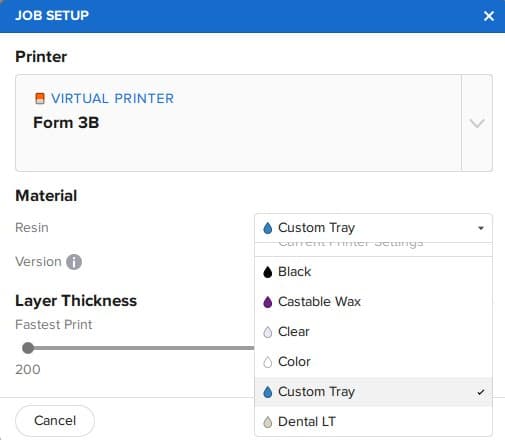

3.2 Materialauswahl

Wählen Sie das zu druckende Material rechts in der Leiste „Job Info“ (Druckaufträge-Info) aus.

Wählen Sie Custom Tray Resin im Drop-down-Menü der Materialien.

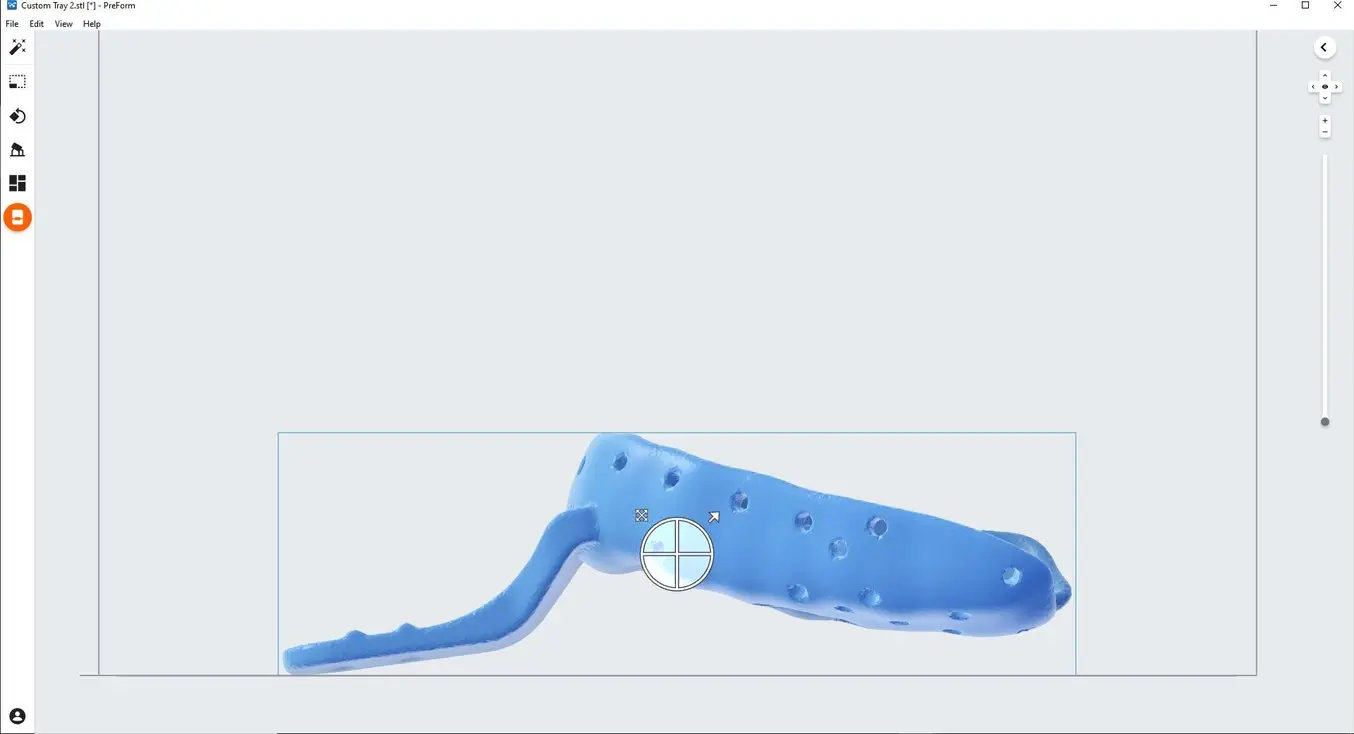

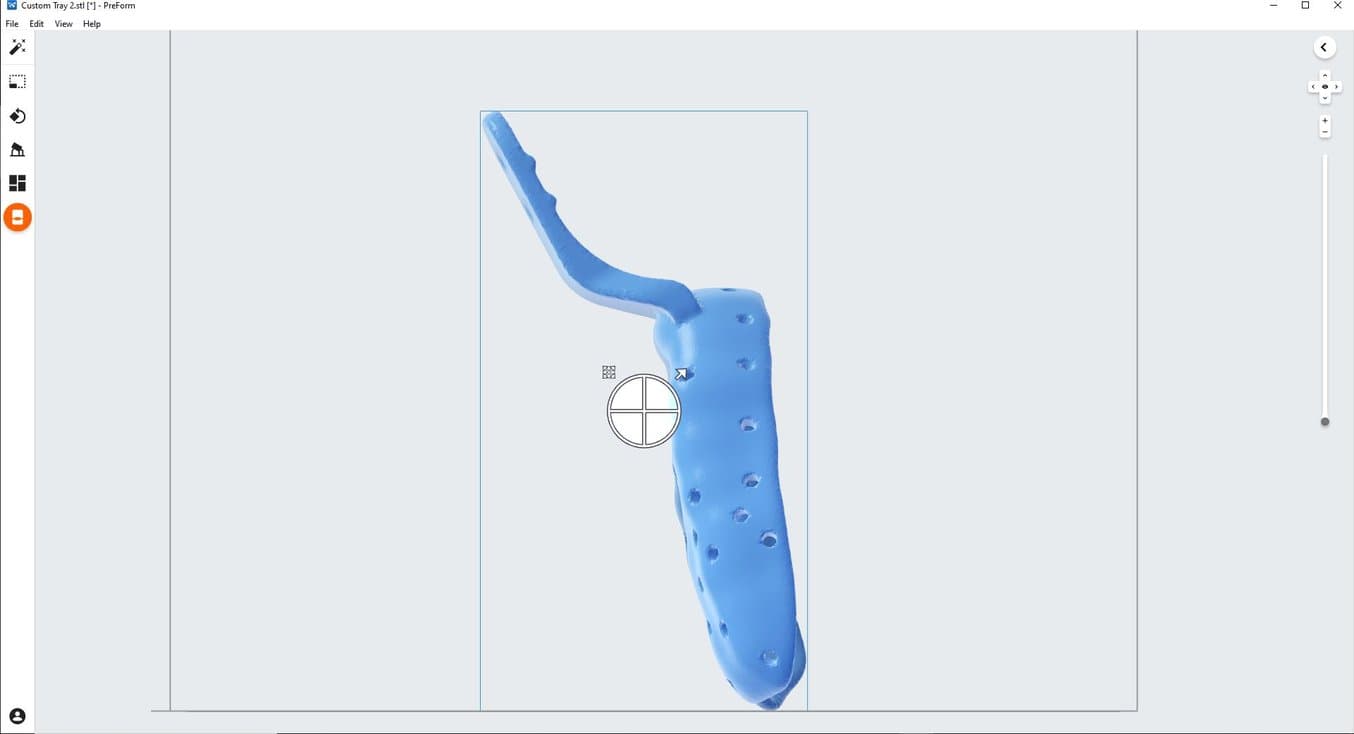

3.3 Ausrichtung

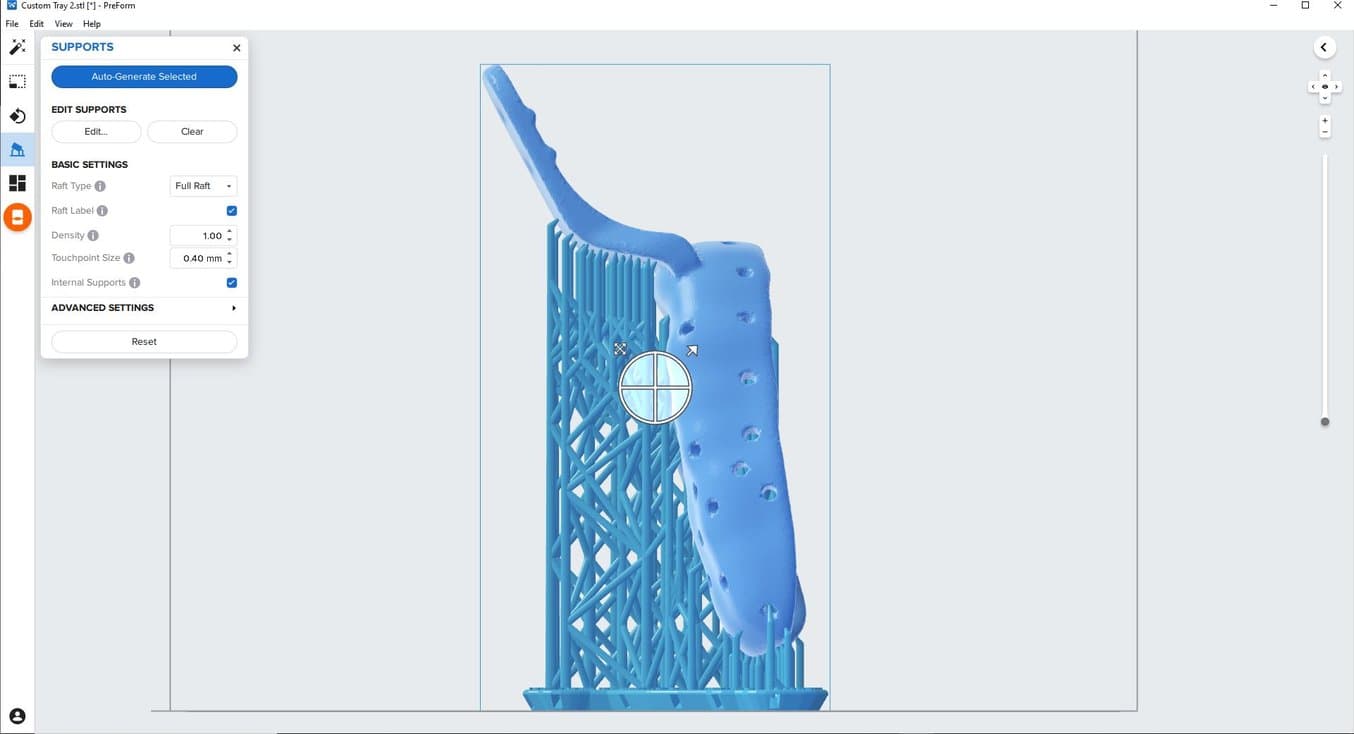

Positionieren Sie die Intagliofläche immer weg von der Konstruktionsplattform.

Um den Abdrucklöffel zu drehen, klicken Sie auf das Modell, halten Sie die Taste gedrückt und ziehen Sie die Orientierungskugel in die gewünschte Richtung.

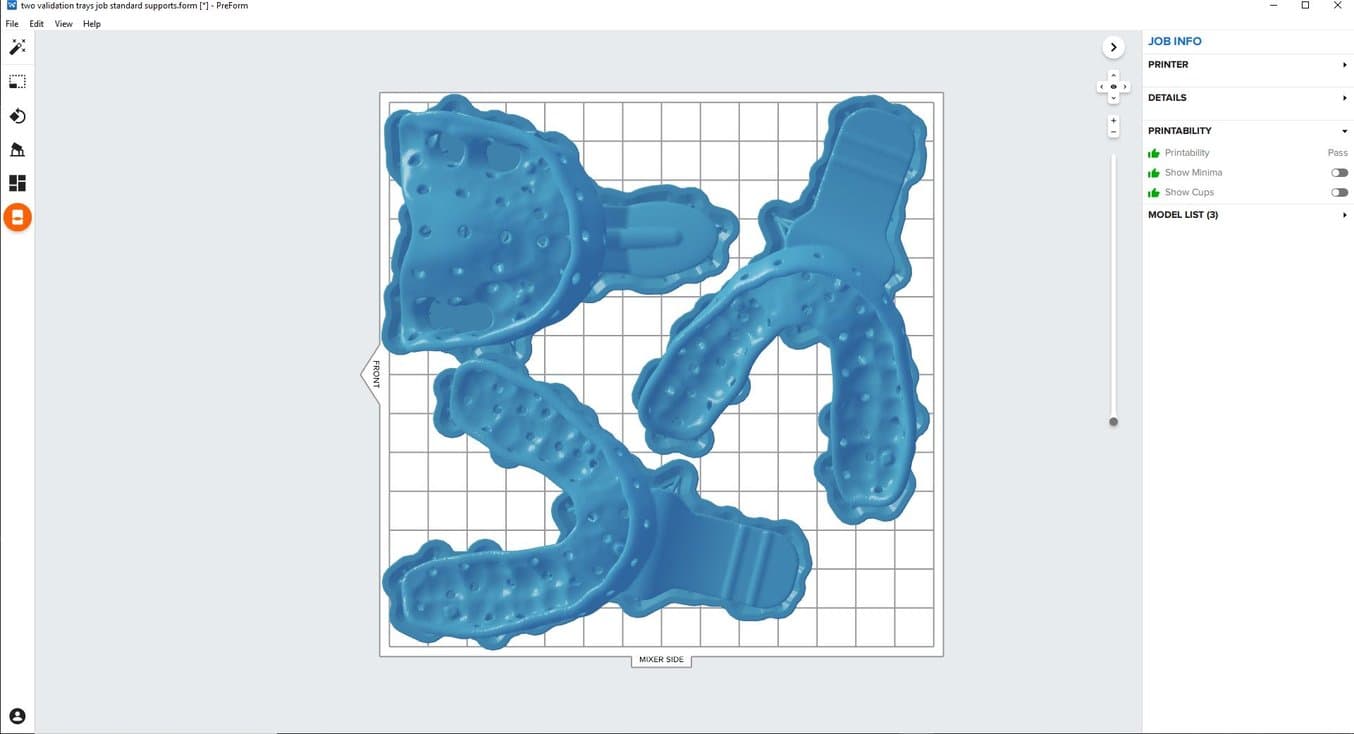

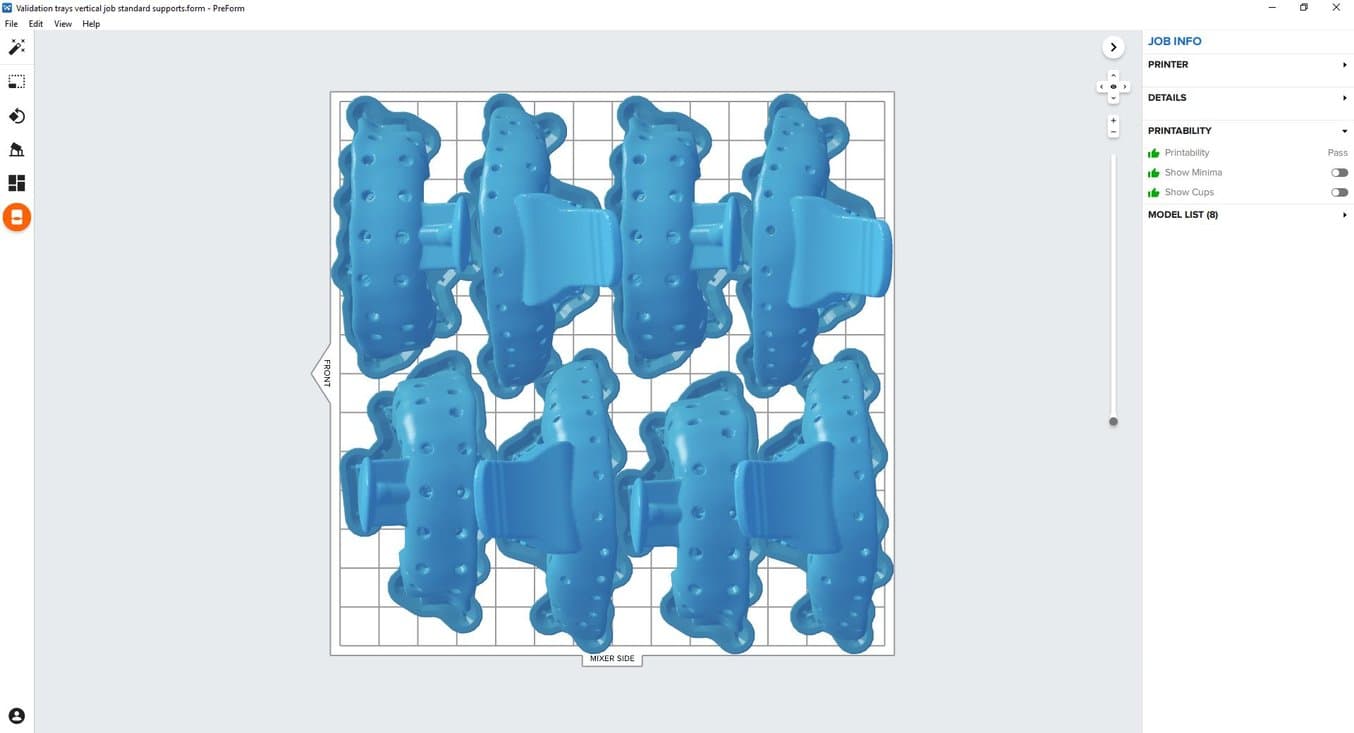

Abdrucklöffel können horizontal oder annähernd vertikal auf der Konstruktionsplattform positioniert werden, abhängig von der Menge der gedruckten Teile.

Tipp: Richten Sie die Teile so aus, dass die Intagliofläche möglichst wenig Stützstrukturen benötigt.

3.4 Stützstrukturen erstellen

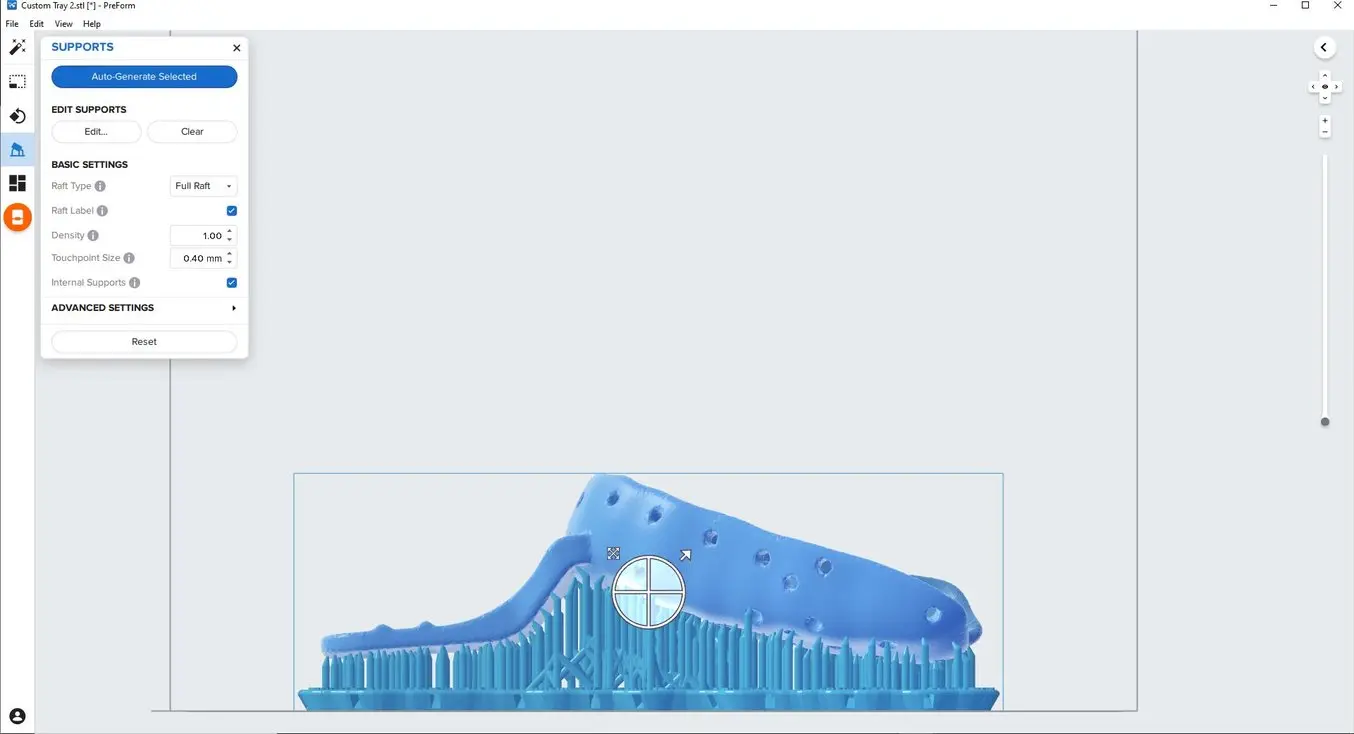

3.4.1 Automatische Stützstrukturerstellung

Klicken Sie in der linksseitigen Navigation in PreForm auf „Supports“ (Stützstrukturen) und anschließend auf die Schaltfläche „Auto Generate Selected“ (Auswahl automatisch generieren) oder „Auto Generate All“ (Alle automatisch generieren).

3.4.2 Manuelle Bearbeitung der Stützstrukturen

Falls sich eine Stütze nicht am besten Ort befindet, kann sie nach der automatischen Erstellung umpositioniert werden, indem Sie die Schaltfläche „Edit...“ (Bearbeiten...) im Stützstrukturmenü anklicken.

PreForm färbt Stellen rot ein, die eventuell mehr Stützstrukturen benötigen.

Gehen Sie sicher, dass rechts in der Menüleiste „Job Info“ (Druckaufträge-Info) bei „Printability“ (Druckbarkeit) ein grüner Daumen angezeigt ist.

3.5 Drucklayout

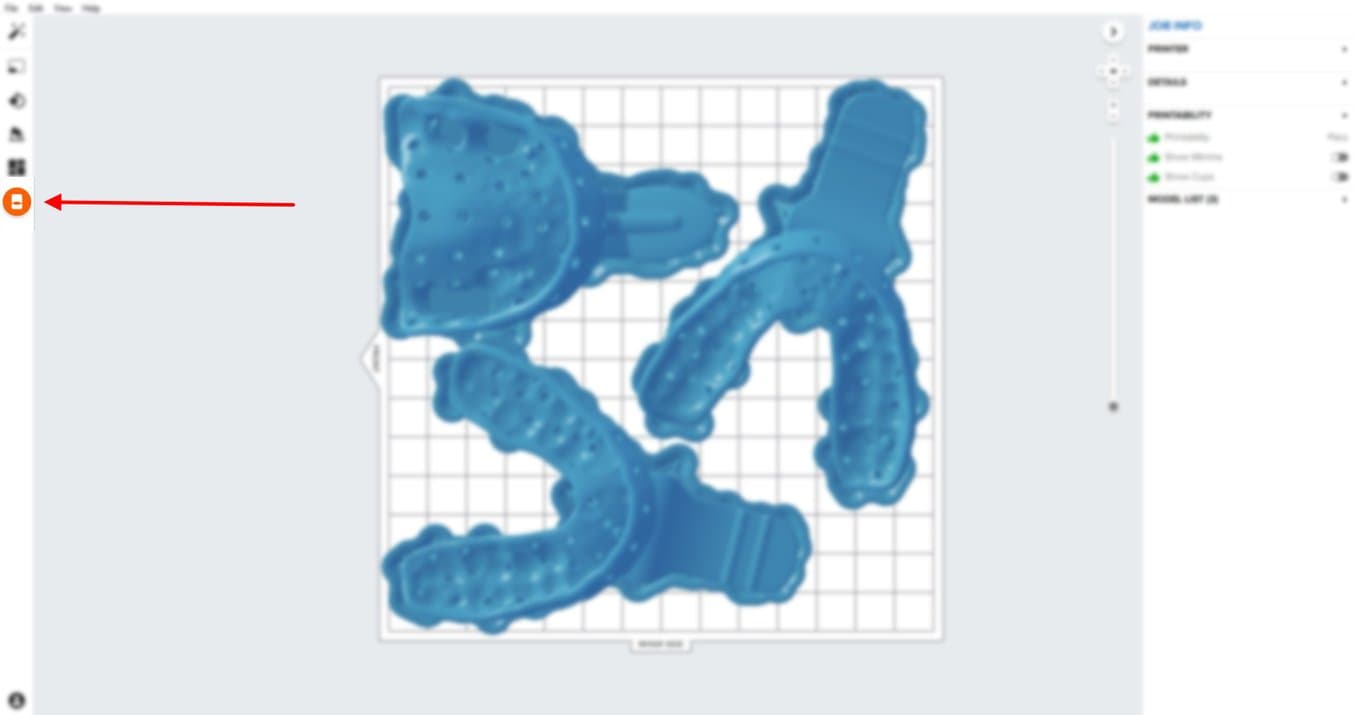

Beispiel eines Druckauftrags mit horizontaler Ausrichtung.

Tipp: Beim Druck mehrerer Teile optimieren überlappende Rafts die Ausnutzung des Konstruktionsvolumens. So sparen Sie auch Material.

Beispiel eines Druckauftrags mit vertikaler Ausrichtung.

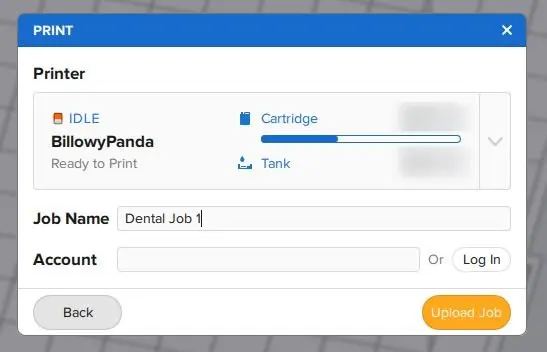

3.6 Druckauftrag an den Drucker senden

Senden Sie den Druckauftrag an den Drucker mittels des orangefarbenen Druckersymbols in der linken Navigation.

Das Dialogfenster „Print“ (Drucken) öffnet sich. Wählen Sie dort den Drucker aus.

Klicken Sie danach auf die orangefarbene Schaltfläche „Upload Job“ (Druckauftrag hochladen), um den Druckauftrag an den Drucker zu senden.

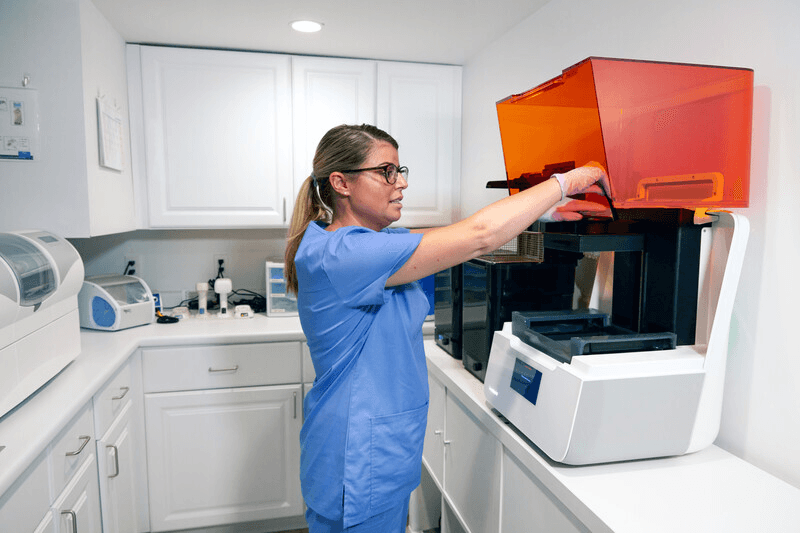

3.7 Einrichten des Druckers

Schütteln Sie die Kartusche mit Custom Tray Resin und stecken Sie sie anschließend in den Form 2 oder Form 3B ein, zusammen mit einer Konstruktionsplattform und einem kompatiblen Harztank.

- Starten Sie den Druckauftrag über den Touchscreen des Druckers.

- Befolgen Sie alle Anweisungen oder Dialoge, die auf dem Druckerbildschirm angezeigt werden.

- Der Drucker schließt den Druckvorgang automatisch ab.

Achtung

Zur Gewährleistung vollständiger Konformität und Biokompatibilität erfordert Custom Tray Resin einen Harztank und eine Konstruktionsplattform, die keinen Kontakt mit anderen Kunstharzen hatten. Verwenden Sie den Form Wash entsprechend auch nur mit anderen biokompatiblen Kunstharzen wie z. B. Surgical Guide Resin.

4. Nachbearbeitung

Tragen Sie bei der Handhabung ungehärteter Kunstharze und Teile immer Handschuhe.

4.1 Entfernen von Teilen

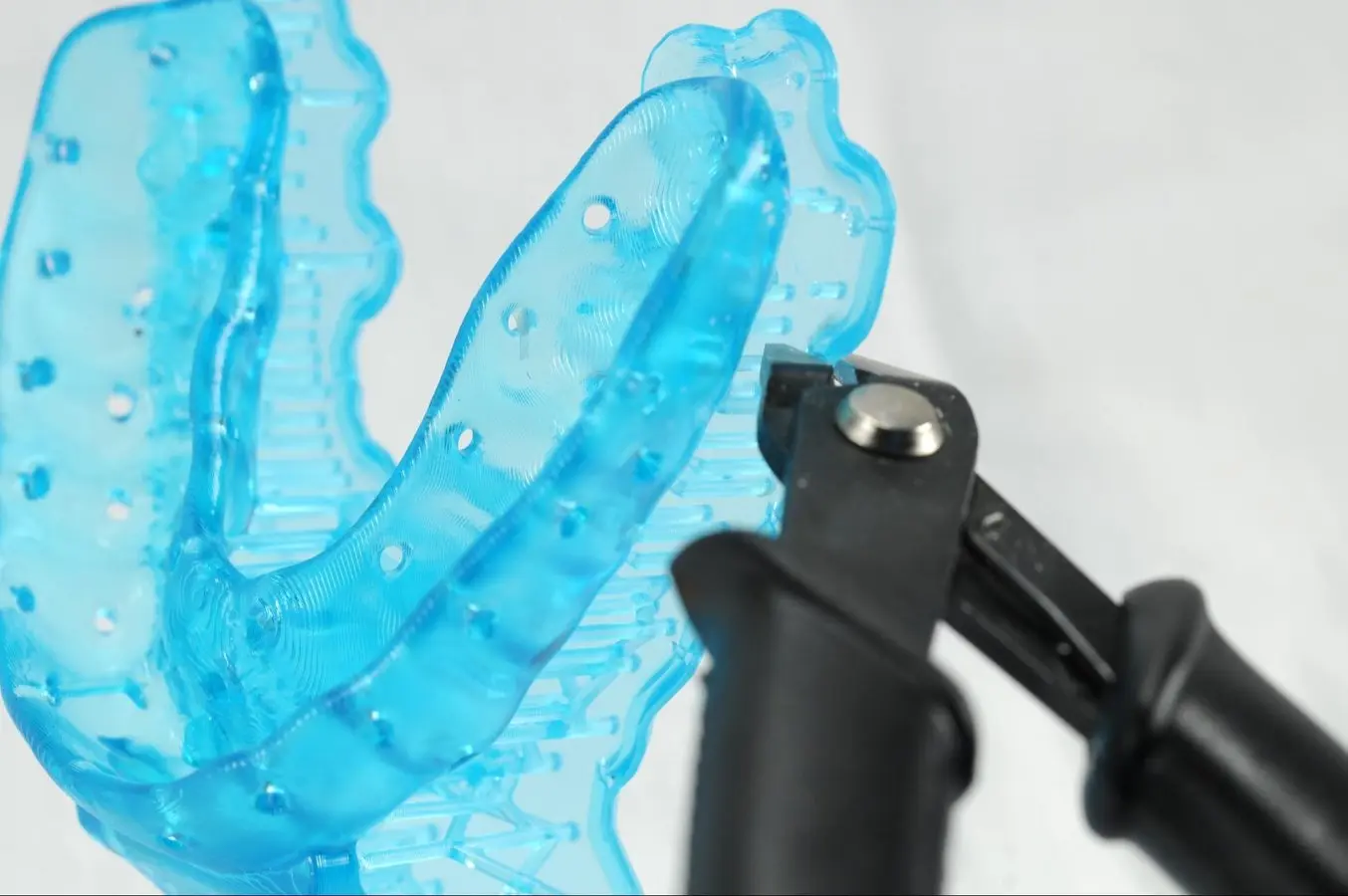

Um die Druckteile von der Konstruktionsplattform zu entfernen, schieben Sie das Ablösewerkzeug unter das Raft des Teils und drehen Sie es.

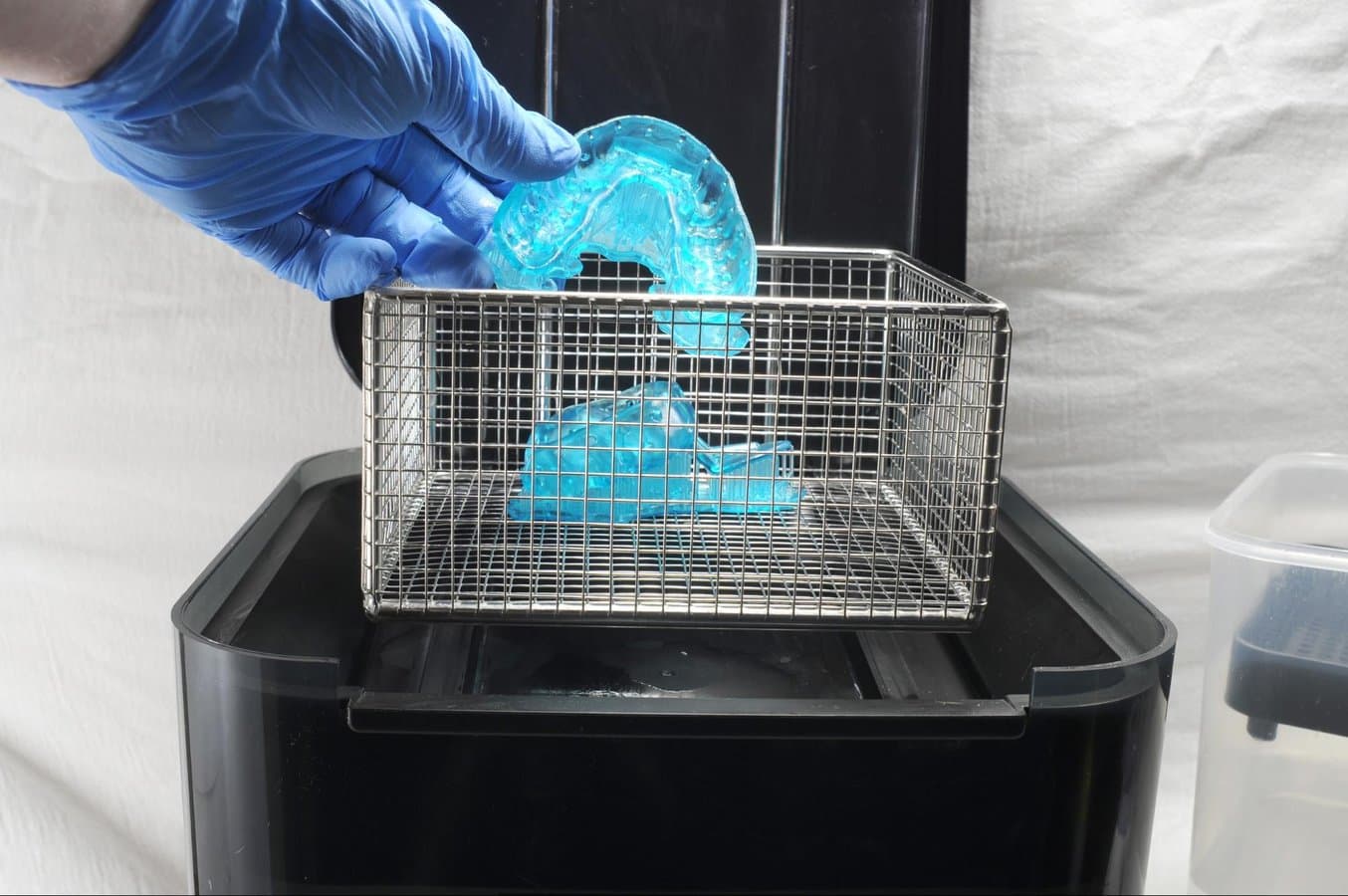

4.2 Waschen

Vorsichtsmaßnahmen

- Das Waschen des Druckteils mit Lösungsmitteln sollte in einer gut belüfteten Umgebung erfolgen sowie mit geeigneten Schutzmasken und -handschuhen.

- Abgelaufenes oder unbenutztes Custom Tray Resin ist gemäß den örtlichen Vorschriften zu entsorgen.

- IPA ist gemäß den örtlichen Vorschriften zu entsorgen.

Platzieren Sie die Druckteile in einem mit 99%igem Isopropylalkohol (IPA) gefüllten Form Wash und lassen Sie sie 10 Minuten waschen.

Beim Waschvorgang müssen die Teile vollständig von IPA bedeckt sein.

Eine zu lange Waschdauer kann die Maßgenauigkeit und Eigenschaften von Druckteilen mit der Zeit beeinträchtigen.

4.3 Trocknen

Nehmen Sie die Teile aus dem IPA und lassen Sie sie mindestens 30 Minuten bei Raumtemperatur an der Luft trocknen.

Druckluft kann ebenfalls zum Trocknen verwendet werden, nachdem die Teile bereits 10 Minuten lang an der Luft getrocknet sind.

Untersuchen Sie die Druckteile und stellen Sie sicher, dass sie sauber und trocken sind.

Vor dem Durchführen der nächsten Schritte dürfen sich kein Restalkohol, kein überschüssiges flüssiges Kunstharz und keine Rückstände auf den Oberflächen befinden.

Sollte nach dem Trocknen noch feuchtes, ungehärtetes Harz verbleiben, verwenden Sie eine Druckflasche mit frischem IPA, um dieses zu entfernen. Trocknen Sie das Teil anschließend abermals an der Luft.

4.4 Nachhärten

Platzieren Sie die getrockneten Druckteile in einem Form Cure und härten Sie sie 30 Minuten lang bei 60 °C nach.

4.5 Entfernen der Stützstrukturen

Entfernen Sie die Stützstrukturen mit einer Schneidscheibe und einem Handstück oder mit einem anderen Ablösewerkzeug.

Anmerkung: Es mag schneller sein, die Stützstrukturen vom Teil abzureißen, jedoch können dadurch Dellen entstehen. Wir empfehlen, die Stützstrukturen einzeln abzuschneiden.

Wenn ein Teil der Stützstrukturen entfernt wurde, kann das Raft abgeschnitten werden, um die weitere Bearbeitung zu erleichtern.

Beim Entfernen der Stützstrukturen sollten kleine Noppen zurückbleiben.

Untersuchen Sie den individuellen Abdrucklöffel. Entsorgen Sie das Teil und drucken Sie es erneut, falls Sie Risse entdecken.

4.6 Fertigstellung und Politur

Wenn nach dem Entfernen der Stützstrukturen grobe Spuren an den Oberflächen des 3D-gedruckten Abdrucklöffels zurückbleiben, glätten Sie die entsprechenden Oberflächen mit einer Drehscheibe oder Hartmetallfräse und Handstück, um den Patientenkomfort zu verbessern.

Beispiel eines fertigen Teils.

Optional: Sobald Ihre Ansprüche an die Oberfläche erreicht sind, polieren und glätten Sie die Außenseite des Abdrucklöffels für mehr Patientenkomfort.

Hochglanz erreichen Sie mit herkömmlichen Politurwerkzeugen und Materialien, die auch bei Prothesenkunststoffen Verwendung finden.

Anmerkung: Drehmaschinen mit Stoff- oder Filzdrehscheiben, Bimsstein und Hochglanzverbindungen erleichtern und beschleunigen den Prozess.

5. Reinigung und Desinfektion

5.1 Reinigung der Teile

Vollständig nachbearbeitete Teile können mit einer eigenen weichen Zahnbürste, Neutralseife und zimmertemperiertem Wasser gereinigt werden.

Untersuchen Sie die Teile nach dem Reinigen immer auf Risse.

Entsorgen Sie das Teil, falls Sie Beschädigungen oder Risse entdecken.

5.2 Desinfektion

Der fertige individuelle Löffel kann gemäß den betriebsinternen Anweisungen gereinigt und desinfiziert werden.

Eine bewährte Desinfektionsmethode ist es, die fertigen Teile fünf Minuten lang in frischen 70%igen IPA eintauchen.

Untersuchen Sie die Teile nach der Desinfektion auf Risse, um die Integrität der Abdrucklöffel zu gewährleisten.

Anmerkung: Lassen Sie das Teil nicht länger als fünf Minuten in der Alkohollösung.

Vorsicht

Die IPA-Desinfektionsmethode ist nicht mit Abdruckmaterialien aus Impregum-Polyether kompatibel. Die Nutzung sekundärer Desinfektionsmethoden muss vom Hersteller verifiziert werden.