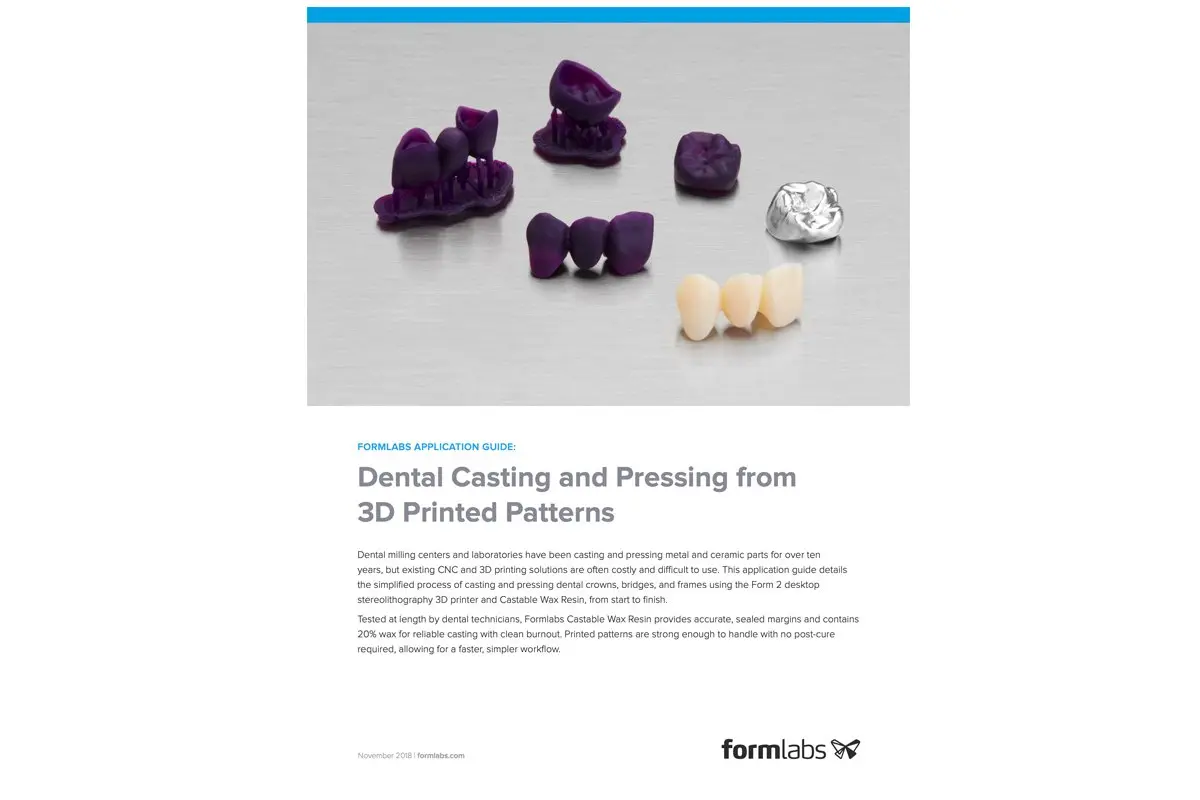

Gießen und Pressen von zahntechnischen Anwendungen mit 3D-gedruckten Teilen

Zahntechnische Fräszentren und Labore gießen und pressen seit über einem Jahrzehnt Teile aus Metall und Keramik, doch die bestehenden CNC- und 3D-Drucklösungen sind häufig kostspielig und schwierig in der Anwendung. Dieser Anwendungsleitfaden erklärt den vereinfachten Prozess zum Gießen und Pressen von Kronen, Brücken und Gerüsten mit Formlabs Desktop Stereolithografie 3D-Drucker und Castable Wax Resin.

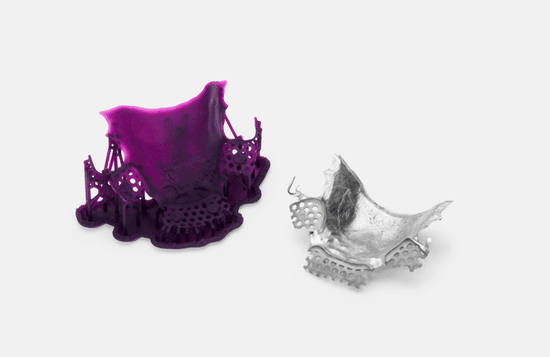

Castable Wax Resin mit 20 % Wachsanteil eignet sich für zuverlässigen Guss und brennt vollständig aus. Es wurde langfristig von Zahntechnikern erprobt und liefert genaue und dichte Kronenräder. Die gedruckten Teile sind so fest, dass sie auch ohne Nachhärten verwendet werden können, und ermöglichen einen schnelleren, einfacheren Arbeitsprozess.

Gießen und Pressen von zahntechnischen Anwendungen mit 3D-gedruckten Modellen

Möchten Sie diesen Leitfaden speichern, drucken oder mit Kollegen teilen? Laden Sie ihn als PDF herunter.

Grundausstattung

Von Formlabs hergestellt:

- Form 2, Form 3 oder Form 3B SLA 3D-Drucker

- Castable Wax Resin

- PreForm Software (kostenlos)

- Finish Kit oder Form Wash

Von Drittanbietern:

- Digitaler Abdruck

- 3D-Intraoralscanner

- Desktopmodellscanner

- CAD-Dentalsoftware

- Dentaler Ausbrennofen

- Muffel oder Form

- Einbettmasse

- Gießmaschine

- Metall- oder Keramik-Ingots

- Dentallabor-Hochgeschwindigkeitswerkzeuge für die Fertigstellung

1. Scannen

Die dentale CAD-Software erfordert eine digitale Abdruckdatei, aus der eine Krone, Brücke oder Gerüste erstellt werden können. Nehmen Sie den digitalen Abdruck entweder direkt mit einem Intraoralscanner auf oder indirekt mit einem optischen Desktopscanner, der einen Polyvinylsiloxan-Abdruck oder ein Steinmodell scannt. Exportieren Sie den Scan als offene STL-Datei, außer wenn Sie mit einem vollständigen Scan- und CAD-System arbeiten.

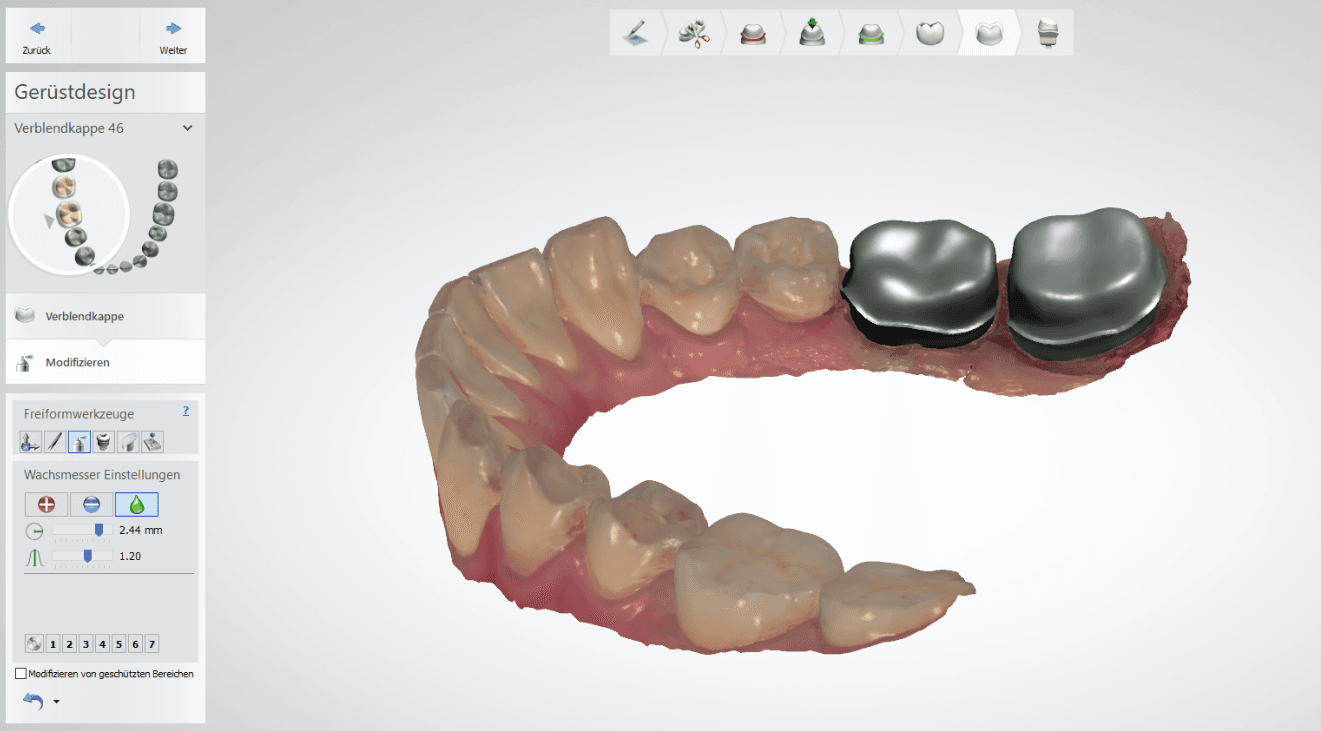

2. Design

Nachdem Sie den digitalen Abdruck aufgenommen haben, importieren Sie die Scan-Dateien in eine dentale CAD-Software und modellieren Sie den Zahnersatz. Wählen Sie eine dentale CAD-Software, die den Export in das offene Dateiformat STL ermöglicht, um die Kompatibilität mit der Formlabs Druckvorbereitungssoftware PreForm zu gewährleisten.

Die einzelnen Schritte beim Importieren und Modellieren hängen von der verwendeten Software ab. Zusätzliche Hilfe erhalten Sie beim Vertriebspartner oder Hersteller der Software.

2.1 Modellierung von Kronen und Brücken

Entwerfen Sie Ihre feste Anwendung mit den von Formlabs bereitgestellten Materialeinstellungen (siehe Abschnitt „CAD-Materialeinstellungen“).

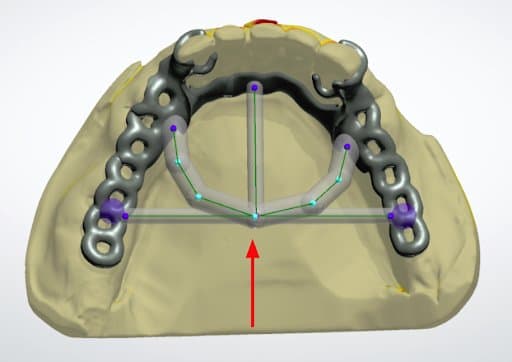

2.2 Design von Gerüsten für herausnehmbare Teilprothesenrahmen

Fügen Sie eine Stabilisierungsleiste mit einem Durchmesser von 2,5 mm hinzu, um die Einheitlichkeit von 3D-gedruckten Gerüstmodellen zu erhöhen und den Verzug zu verringern.

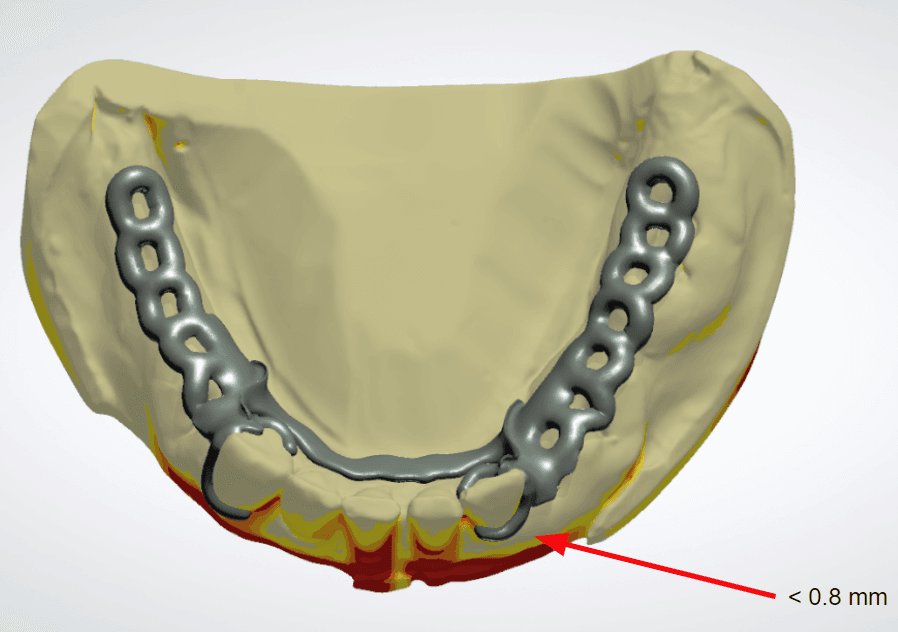

Wenn Sie Klammern modellieren, die dünner sind als 0,8 mm, verbinden Sie die Klammerarme miteinander, um die genauesten Ergebnisse zu erzielen.

Tipp

Sie können in der CAD-Software Gusskanäle erstellen und diese direkt drucken. So sparen Sie die Zeit, die Sie für das manuelle Platzieren von Gusskanälen benötigen würden.

CAD-Materialeinstellungen

| Kronen und Brücken | Herausnehmbare Teilprothesen | |

|---|---|---|

| Mindeststärke | 0,5 mm | 0,5 mm |

| Bohrausgleich | Deaktiviert | Deaktiviert |

| Zementspalt und zusätzlicher Zementspalt | 0,03 mm und 0,10 mm | - |

| Randverdickung | 0,15 mm | - |

Materialdateien und Bibliothek

3. Drucken

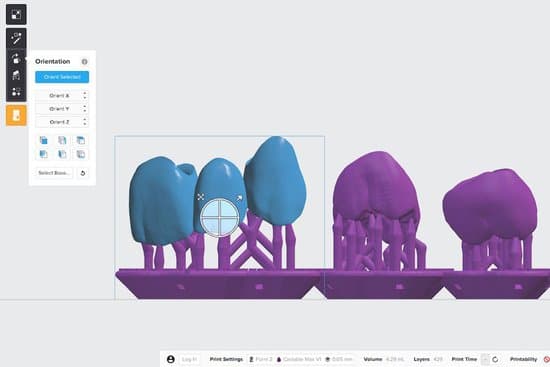

3.1 Kronen-, Brückengerüst- oder Gerüstdateien in PreForm importieren

Öffnen Sie die PreForm Druckvorbereitungssoftware und importieren Sie die STL- oder OBJ-Datei(en), die mit der dental CAD-Software erzeugt wurden.

3.2 Druckereinstellung konfigurieren

Wählen Sie im Menü „Print Setup“ (Druckeinrichtung) in PreForm den Seriennamen des Druckers aus. Wählen Sie „Castable Wax“ im Menü „Material“ aus. Drucken Sie die Wachsmodelle mit einer Schichtstärke von 0,05 mm, um die Druckzeit zu verringern und gleichzeitig eine klinisch akzeptable Genauigkeit zu erzielen.

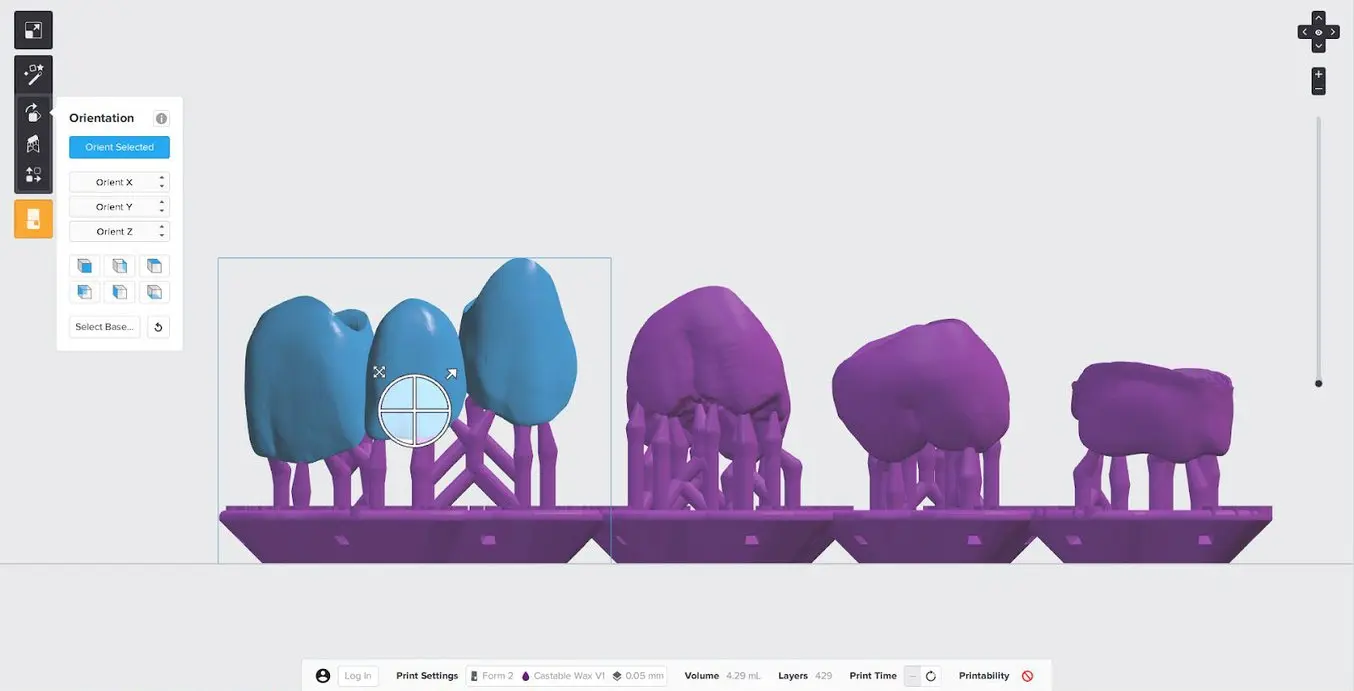

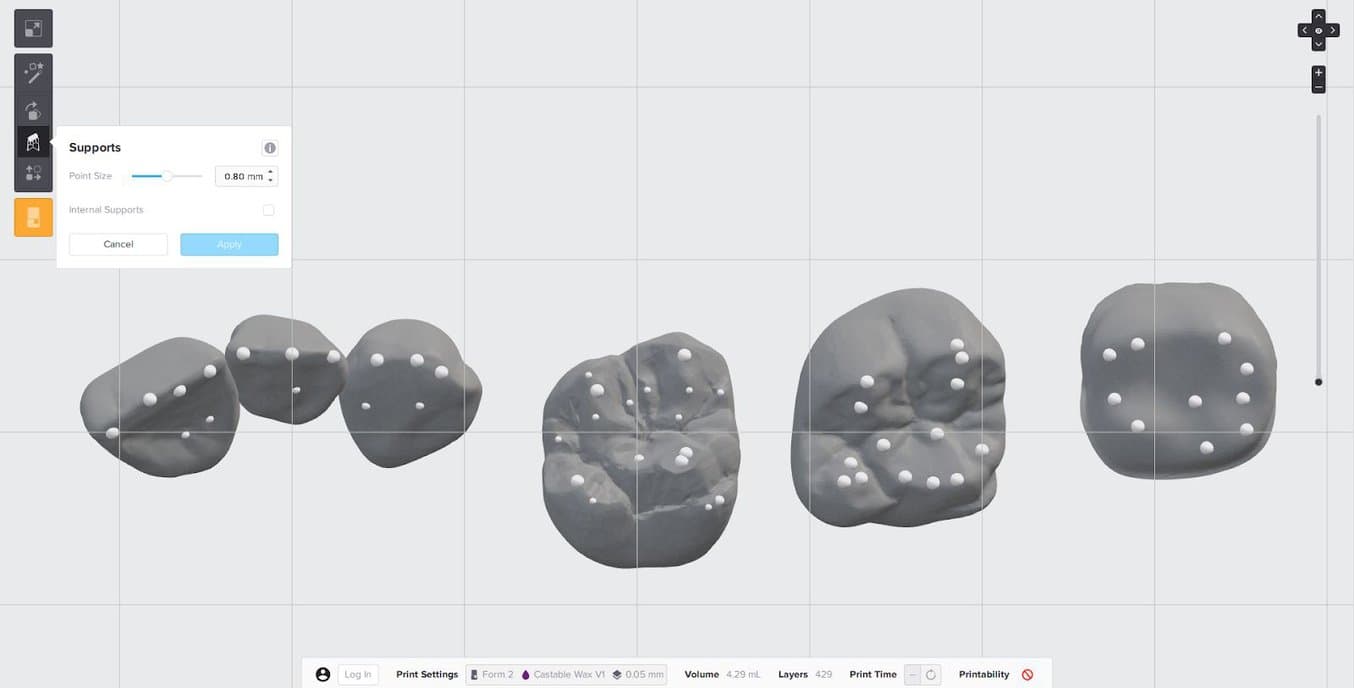

3.3 Teile für den Druck mit Stützstrukturen ausrichten

Drucken Sie stets mit Stützstrukturen. Die besten Ergebnisse bei dem geringsten Nachbearbeitungsaufwand erzielen Sie mit folgenden bewährten Praktiken.

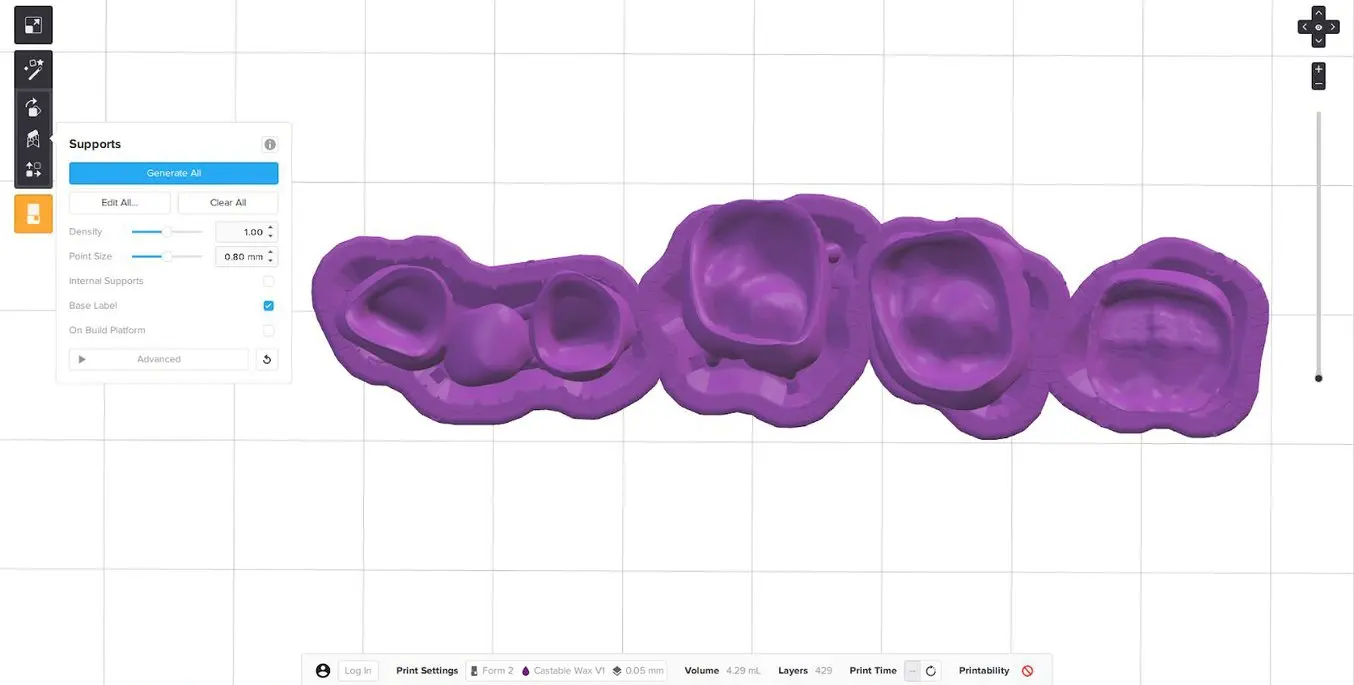

3.3.1 Kronen und Brücken

Positionieren Sie die Kronen- und Brückenmodelle so, dass die Passbereiche oder Kronenränder nach oben zeigen. So wird verhindert, dass am kritischsten Teil der Restoration Stützstrukturen eingesetzt werden.

Platzieren Sie bei vollanatomischen Kronen- und Brückenmodellen die Stützberührungspunkte an den Höckerspitzen und nach Möglichkeit nicht an den Kontaktflächen der Krone.

Überprüfen Sie immer den Rand und das Innere der Restoration, um sicherzustellen, dass keine Stützstrukturen in diesen kritischen Bereichen erzeugt wurden. Fügen Sie Stützstrukturen manuell hinzu, wenn das Modell zusätzlich abgestützt werden muss.

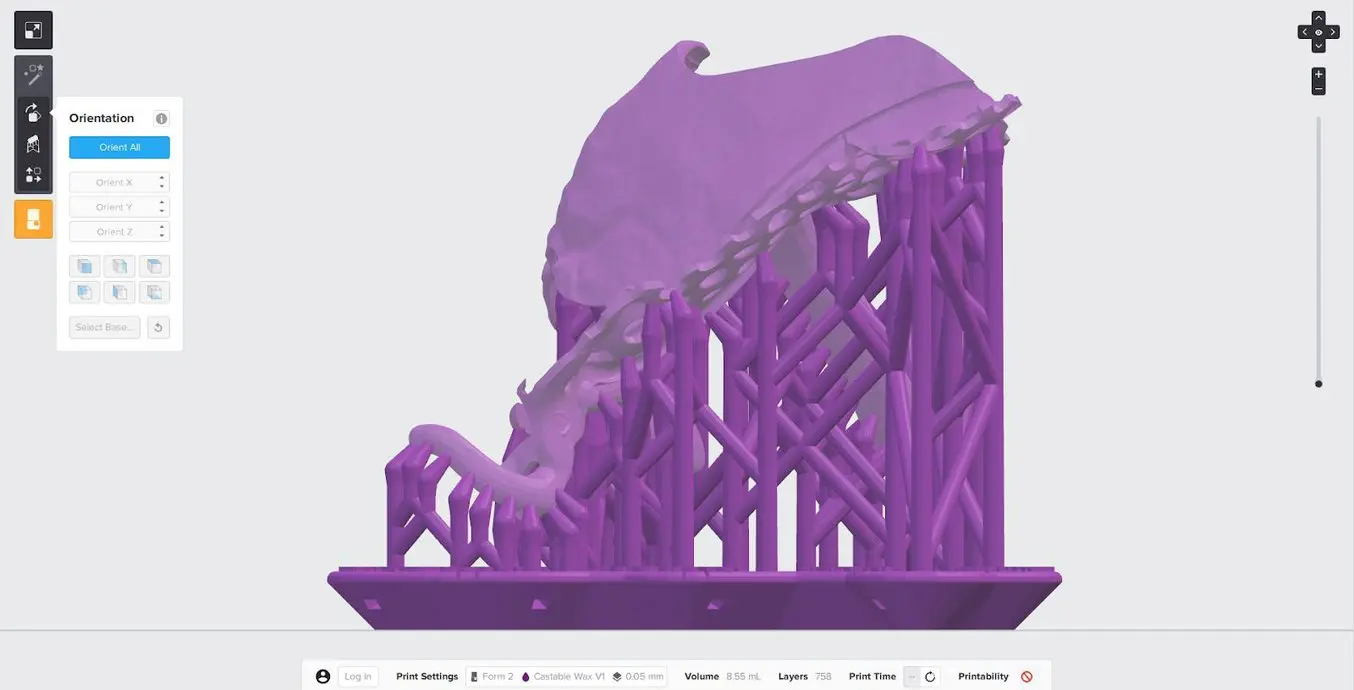

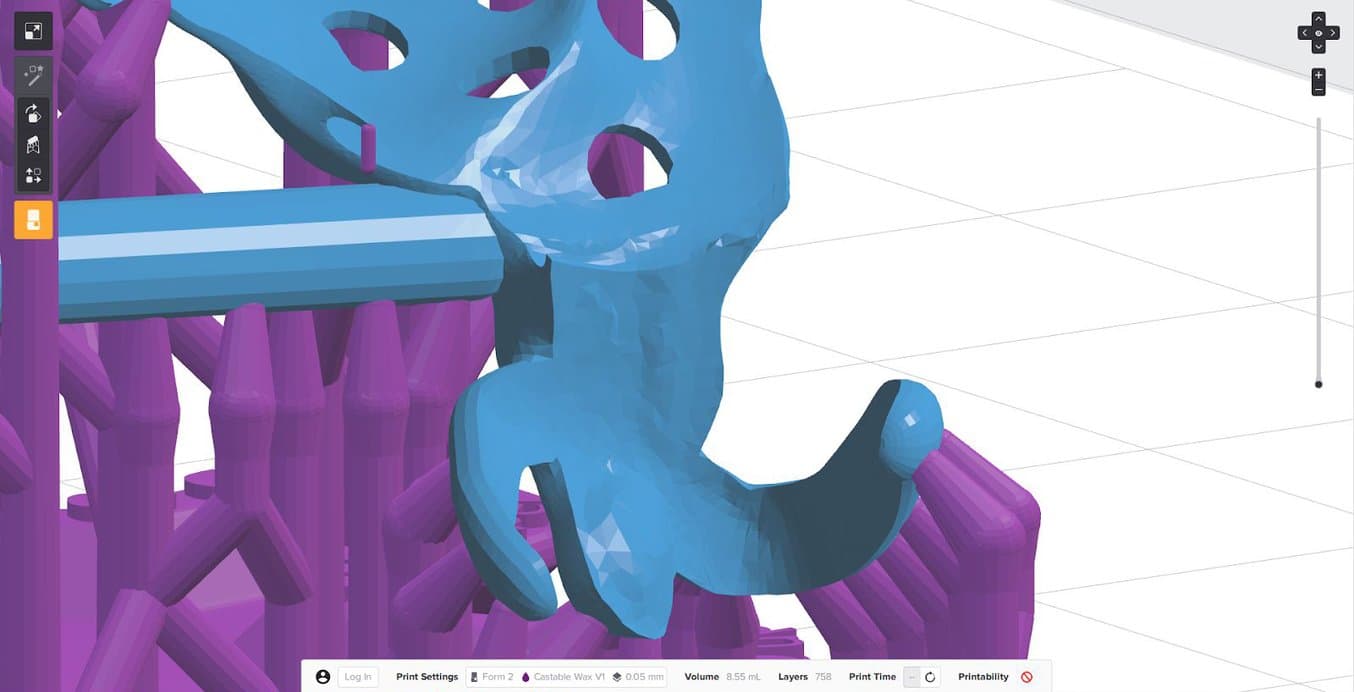

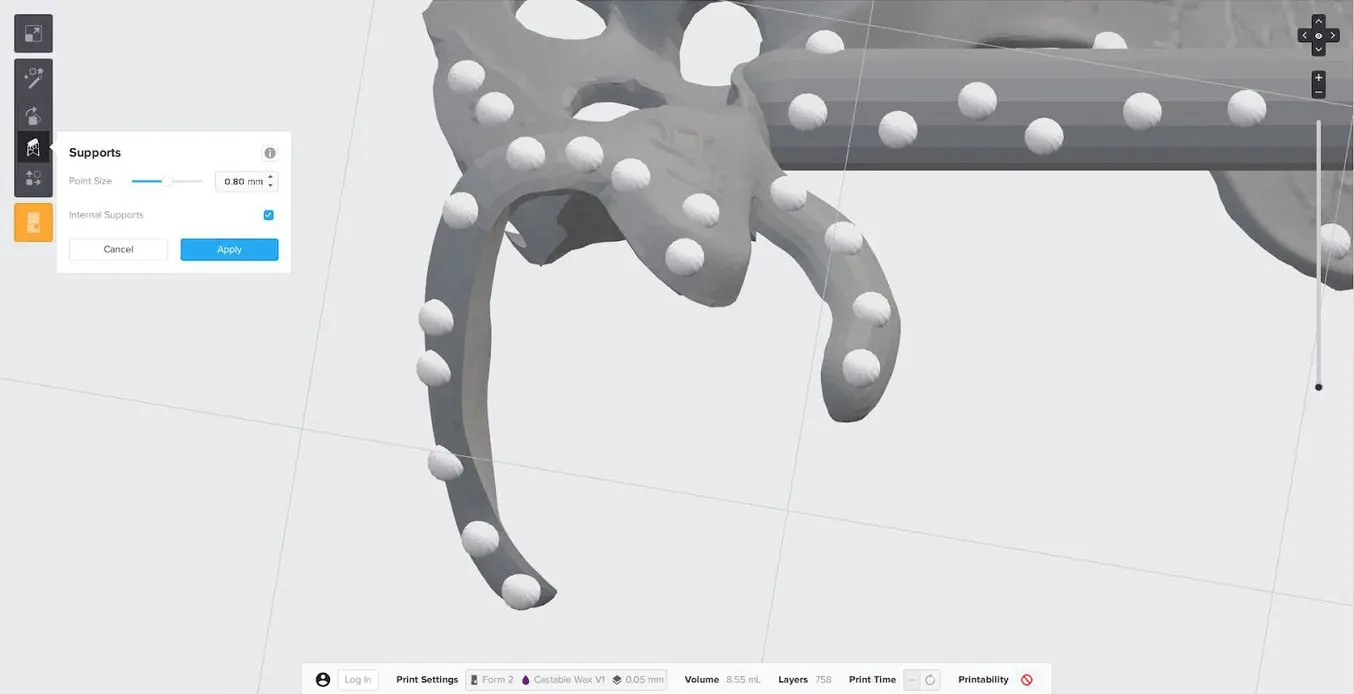

3.3.2 Gerüste für herausnehmbare Teilprothesenrahmen

Positionieren Sie das Gerüst der herausnehmbaren Teilprothese mit der Intagliofläche nach oben. Entfernen Sie und platzieren Sie Stützstrukturen nach Bedarf manuell, indem Sie auf „Edit All“ (Alle bearbeiten) im Menü „Supports“ (Stützstrukturen) klicken. Positionieren Sie Stützstrukturen auf den äußeren Oberflächen der Klammern.

Vermeiden Sie Stützstrukturen an Oberflächen, die mit dem Gebiss des Patienten oder mit anderen wichtigen Stellen des Teilprothesenrahmens in Kontakt kommen.

Stützen Sie jede Klammer mit 4 bis 5 gleichmäßig verteilten Stützstrukturen entlang der Klammerarme bis zur Schulter.

3.4 Drucker und Kunstharz vorbereiten

Schütteln Sie die Harzkartusche sorgfältig und drehen Sie sie mehrmals. Setzen Sie einen Harztank, die Castable Wax Resin Harzkartusche und die Konstruktionsplattform in den Drucker ein.

3.5 Druck

Klicken Sie auf die orangefarbene Schaltfläche „Print“ (Drucken) in PreForm, um den Auftrag an den Drucker zu senden. Sobald der Druck gesendet ist, drücken Sie den Knopf auf dem Drucker, um mit dem Druck zu beginnen.

4. Vorbereitung

4.1 Druckteile waschen

Wenn Sie das automatisierte Waschsystem Form Wash verwenden, belassen Sie die gedruckten Teile zum Waschen auf der Konstruktionsplattform. Richten Sie die Oberlippe der Konstruktionsplattform an den Armen der Konstruktionsplattformhalterung des Form Wash aus und führen Sie diese ein, bis sie die Rückseite berührt. Waschen Sie die Teile mit 90 %igem (oder höher) Isopropylalkohol (IPA); wir empfehlen 99 %igen Alkohol. Stellen Sie Form Wash auf 15 Minuten ein und beginnen Sie den Waschzyklus.

Wenn Sie ein Finish Kit verwenden, entfernen Sie die Teile vorsichtig von der Konstruktionsplattform, sobald die Konstruktion vollendet ist. Fügen Sie die beigefügte Spachtel in die Kantenschrägung der Stützstruktur ein und bewegen Sie sie sanft von rechts nach links. Spülen Sie die Teile in zwei Behältern mit Isopropylalkohol, 10 Minuten in einem ersten Bad und 5 Minuten in einem zweiten Bad. IPA mit einer Reinheit von 99 % oder höher wird empfohlen, aber 90 % oder höher reicht aus.

Hinweis:

Beim Waschen von Castable Wax Resin Druckteilen verfärbt sich der IPA und die Druckteile, die anschließend darin gewaschen werden, violett. Um zu verhindern, dass sich Teile, die mit anderen Harzen gedruckt wurden, verfärben, waschen Sie Castable Wax Resin Teile in einem eigenen Form Wash oder Finish Kit.

Lassen Sie Druckteile vollständig an der Luft trocknen oder verwenden Sie einen Druckluftschlauch, um den IPA von der Oberfläche der Druckteile abzublasen. Überprüfen Sie Druckteile sorgfältig, um sicherzustellen, dass ungehärtetes Harz entfernt wurde. Wiederholen Sie den Waschvorgang, sofern notwendig. Lassen Sie die Modelle vor der Nutzung vollständig trocknen.

Kein Nachhärten erforderlich.

Castable Wax Resin ist für den Einsatz ohne Nachhärten ausgelegt. Die höchste Genauigkeit lässt sich ohne Nachhärten der gedruckten Modelle erzielen, da das Nachhärten zu geringfügiger Schrumpfung führen kann. Drucken, bearbeiten und gießen oder pressen Sie die Modelle so schnell wie möglich nach dem Druck. Sofern dies nicht möglich ist, lagern Sie gewaschene Modelle aus Castable Wax Resin an einem kühlen und dunklen Ort.

4.2. Entfernen von Stützstrukturen

Schneiden Sie die Stützstrukturen mit dem im Finish Kit von Formlabs enthaltenen Seitenschneider behutsam an ihren Berührungspunkten ab (wo sie am Teil befestigt sind). Tragen Sie beim Abschneiden der Stützstrukturen möglichst eine Sicherheitsbrille, da das Material möglicherweise spröde ist und kleine Teile der Stützstrukturen herumfliegen können. Die Stützstrukturen können auch mit einem zahntechnischen Handstück, etwa mit einer Schneidscheibe, einem Bohrer und Polierrädern entfernt werden.

Hinweis:

Sehr dünn gestaltete Teile, wie herausnehmbare Teilprothesen (RPDs), können beim Entfernen der Stützstrukturen leicht brechen. Wir empfehlen eine Schneidscheibe.

5. Einbettmasse

5.1 Bewährte Praktiken zum Einrichten einer Einbettform

Kronen und Brücken:

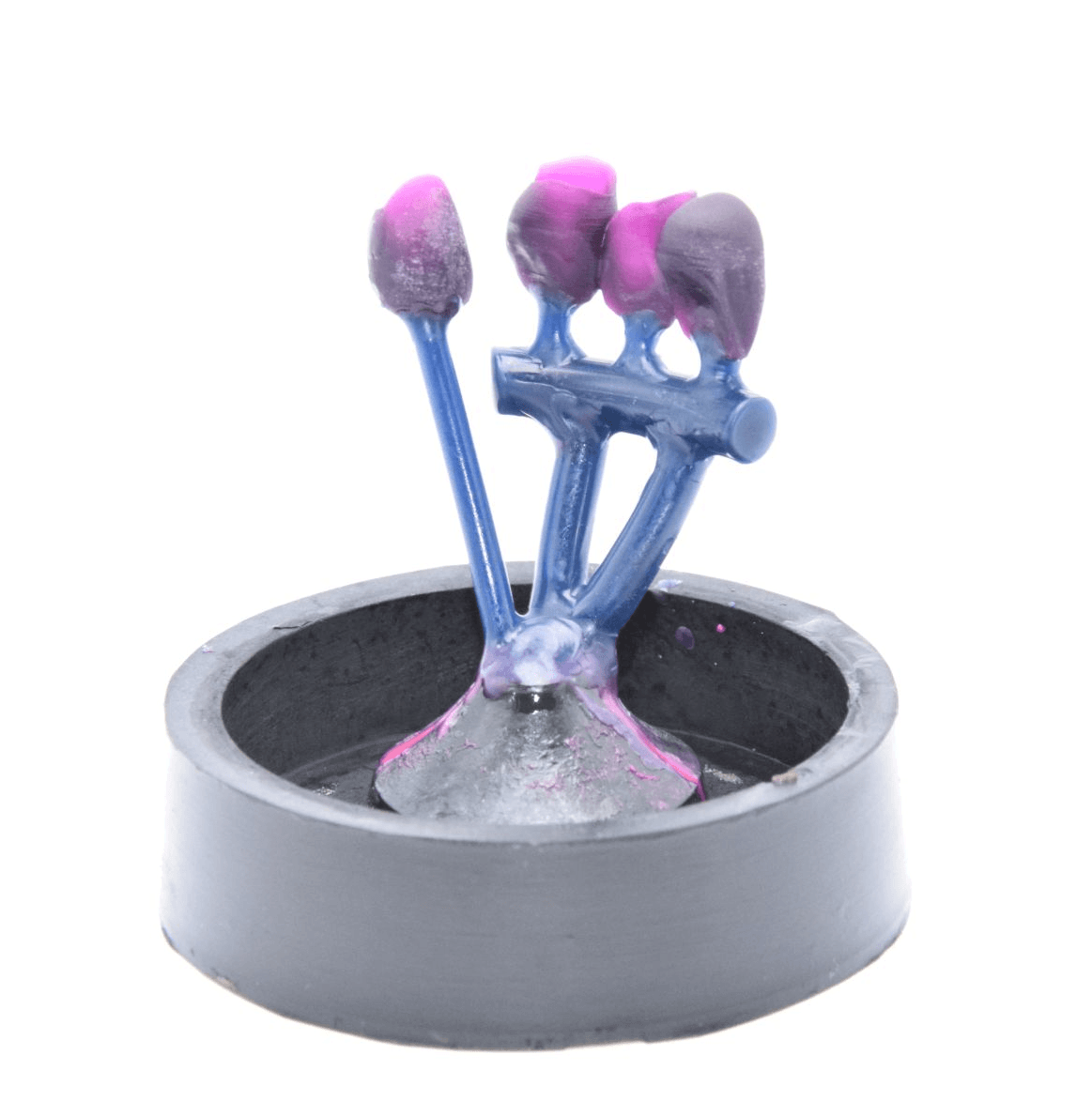

Positionieren Sie die Kronen und Brücken in der Form außerhalb des Hitzezentrums, etwa 5 mm von der Formwand. Einzelne Kronen können direkt mit 2,5 mm Wachsdraht auf den Gusstrichter gesetzt werden (optional mit einem Gussreservoir). Brücken hingegen sollten mit einem 2,5 mm starken Wachsdraht in einem Winkel von 45° mit einem 5 mm starken Versorgungskanal verbunden und mit einem 4 mm starken Wachsdraht am Gusstrichter befestigt werden.

Herausnehmbare Teilprothesen

Bringen Sie die Gusskanäle immer an den robustesten Stellen der Struktur an. Zwei geschwungene, 3,5 bis 4 mm starke Gusskanäle werden empfohlen, die 5 oder 10 mm oberhalb des höchsten Punktes des Objekts mit dem Gusstrichter verbunden sind. Dickere Bereiche der Konstruktion, die nur über dünnere Bereiche zugänglich sind, können optional mit einem zusätzlichen 3 mm dicken Gusskanal verbunden werden, da die Legierung immer von dick nach dünn fließt.

Pressbare Keramik

Folgendes ist beim Gestalten der Gusskanäle für gepresste Keramikmodelle zu beachten:

- Kronen und Brücken werden direkt in einem Winkel von 45 bis 60° mit 2,5 bis 3 mm starkem Wachsdraht (ohne Ecken und Kanten) am Hohlraumformer befestigt.

- Bringen Sie die Gusskanäle an der dicksten Stelle des Modells an. Bei Kronen ist dies im Allgemeinen die Höckerspitze. Brücken sollten an jedem Abutment und Pontic über einen Gusskanal verfügen (bringen Sie keinen Gusskanal am Brückenverbinder an).

- Der Gusskanal sollte zwischen 4 und 8 mm lang sein. Die Gesamtlänge einschließlich Pressteil sollte nicht mehr als 16 mm betragen.

- Der Abstand zur Wand des Silikonrings sollte mindestens 10 mm betragen.

6. Ausbrennverfahren

Für das Gießen mit Castable Wax Resin ist eine phosphatgebundene Einbettmasse mit hoher Hitzebeständigkeit erforderlich. Formlabs hat die Ausbrennzeitpläne mit zwei Einbettmassen getestet: BEGO Bellavest SH und WiroFine. Die Ausbrennzeitpläne sind dieselben für beide Einbettmassen, wobei es eine Abweichung bei der Endtemperatur gibt. Halten Sie sich immer an die Empfehlungen des Herstellers der Einbettmasse.

| Einbettmasse | Ideal für | Herstellerinformationen |

|---|---|---|

| BEGO Bellavest SH | Pressen und Gießen von Kronen und Brücken | "Produktinformationen" Herstellerleitfaden |

| Bego WiroFine | Gießen von RPD-Gerüsten | "Produktinformationen" Herstellerleitfaden |

6.1 Standard-Ausbrennzeitplan

| Beschreibung | Phase | Aufheizdauer | Geplante °C | Geplante °F |

|---|---|---|---|---|

| Aushärtezeit | Haltezeit | 30 min | Raumtemp. | |

| Form einschieben | Rampe | 50 min | 5 ºC/min | 41 °F/min |

| Trocknen | Haltezeit | 30 min | 250 °C | 482 °F/min |

| Wärmeübergang | Rampe | 45 min | 7 ºC/min | 44,6 °F/min |

| Haltezeit | 30 min | 570 °C | 1058 °F | |

| Ausbrennen | Rampe | - | 7 ºC/min | 44 °F/min |

| Haltezeit | 60 min | Endtemperatur Legierung |

| Ausbrennen | Aufheizdauer 60 Minuten | Endtemperatur Legierung | ||

|---|---|---|---|---|

| Material | Geplante °C | Geplante °F | ||

| Edelmetall | 700 °C | 1292 °F | ||

| Edelmetall-Keramik-Legierungen | 850 °C | 1562 °F | ||

| Nicht-Edelmetall | 900 °C | 1652 °F | ||

| Pressbare Keramik | Bis zu 900 °C | Bis zu 1652 °F | ||

| RDP-Gerüst aus Nicht-Edelmetall | 950 bis 1050 °C | 1742 bis 922 °C |

6.2 Kurzer Ausbrennzeitplan

| Beschreibung | Phase | Aufheizdauer | Geplante °C | Geplante °F |

|---|---|---|---|---|

| Ofen vorheizen | - | 900 °C | 1652 °F | |

| Aushärtezeit | Haltezeit | 20 Min. | Raumtemp. | |

| Form einschieben | Haltezeit | 20–30 min | 900 °C | 1652 °F |

| Ausbrennen | Rampe | - | 7 ºC/min | 44,6 °F/min |

| Haltezeit | 60 min | Endtemperatur Legierung | - |

| Ausbrennen | Aufheizdauer 60 Minuten | Endtemperatur Legierung | |

|---|---|---|---|

| Material | Geplante °C | Geplante °F | |

| Edelmetall | 700 °C | 1292 °F | |

| Edelmetall-Keramik-Legierungen | 850 °C | 1562 °F | |

| Nicht-Edelmetall | 900 °C | 1652 °F | |

| Pressbare Keramik | Bis zu 900 °C | Bis zu 1652 °F | |

| RPD-Gerüst aus Nicht-Edelmetall | 950 bis 1050 °C | 1742 bis 1922 °F |

7. Guss- oder Pressverfahren

Halten Sie sich für einen erfolgreichen Guss- oder Pressprozess an die Herstellerspezifikationen, besonders hinsichtlich der Vorheiz- sowie der Guss- oder Presstemperatur der Legierung.

Nutzen Sie folgende Formel, um die optimale Menge an Material zum Pressen oder Gießen Ihres Modells zu erhalten:

(Gewicht herkömmliches Wachs) x 1,21 = Max. Gewicht Castable Wax Resin

Wenn beispielsweise bei Ihrer Legierung oder Keramik 1 Ingot pro 0,75 g herkömmliches Wachs empfohlen wird, beträgt das korrekte Gewicht bei Castable Wax Resin pro Ingot 0,91 g.

Hinweis:

Castable Wax Resin wiegt 21 % mehr als normales Wachs.

Dieser Anwendungsleitfaden wurde in Zusammenarbeit mit Stephan Kreimer geschrieben.

Stephan Kreimer ist Zahntechnikermeister und auf Lösungen für digitale Arbeitsprozesse spezialisiert. Er ist Berater bzw. Beta-Tester für verschiedene Dentalunternehmen. Kreimer ist Inhaber der Kreimer Dentallabor GmbH & Co. KG in Warendorf.

Kontaktieren Sie Stephan Kreimer unter [email protected] oder besuchen Sie https://kreimer-dentallabor.de