3D-Druck permanenter Kronen mit dem Form 3B

Dieser Anwendungsleitfaden zu Formlabs Permanent Crown Resin schildert Zahntechnikern und Zahnärzten den 3D-Druck monolithischer vollanatomischer Kronen und Dentalvorrichtungen für die permanente Verwendung. Beziehen Sie sich immer auf die offizielle Gebrauchsanweisung im Lieferumfang des Kunstharzes für Informationen über die absoluten Anforderungen.

Inhaltsverzeichnis

3D-Druck permanenter Kronen mit dem Form 3B

Möchten Sie diesen Leitfaden speichern, drucken oder mit Kollegen teilen? Laden Sie ihn als PDF herunter.

Prozessanforderungen

Zahnärtzlicher Bedarf

- Ein physischer oder digitaler Abdruck des Patientengebisses

Benötigte Hardware und Materialien

Produkte von Formlabs:

- 3D-Drucker Form 3B

- Form 3 Resin Tank V2 oder neuer

- Stainless Steel Build Platform

- Permanent Crown Resin

- Form Wash

- Form Cure

- Finish Kit oder zweite Waschstation

Von Drittanbietern hergestellt:

- Desktop-Scanner (bei physischen Abdrücken oder Modellen)

- Zahntechnisches Handstück mit niedriger Drehzahl und Schneid- und Schleifscheiben

- Sandstrahler

- Politur- oder Versiegelungsgerät und -materialien

- Glasperlenstrahlungsmaterial (BEGO Perlablast® empfohlen)

- Isopropylalkohol (IPA) ≥ 99%ig

Benötigte Software

Produkte von Formlabs:

- PreForm Software (kostenlos) oder höher

- Firmware 1.8 oder höher

Von Drittanbietern hergestellt:

- Software für das Dentaldesign oder Outsourcing zu einem Dentaldesign-Anbieter

Anmerkung

Zur vollen Gewährleistung der Konformität und Biokompatibilität erfordert Permanent Crown Resin einen eigenen Harztank, eine eigene Stainless Steel Build Platform, einen eigenen Form Wash und ein eigenes Finish Kit, die nicht mit anderen Kunstharzen verwendet werden dürfen.

1. Scan

Die Software für das Dentaldesign erfordert einen digitalen Abdruck der Patientenanatomie, um eine Dentalprothese zu entwerfen. Scannen Sie den Patienten dafür direkt mit einem 3D-Intraoralscanner oder scannen Sie einen physischen Abdruck oder ein gegossenes Modell mit einem Desktop-3D-Scanner.

2. Design

2.1 Design der Anwendung

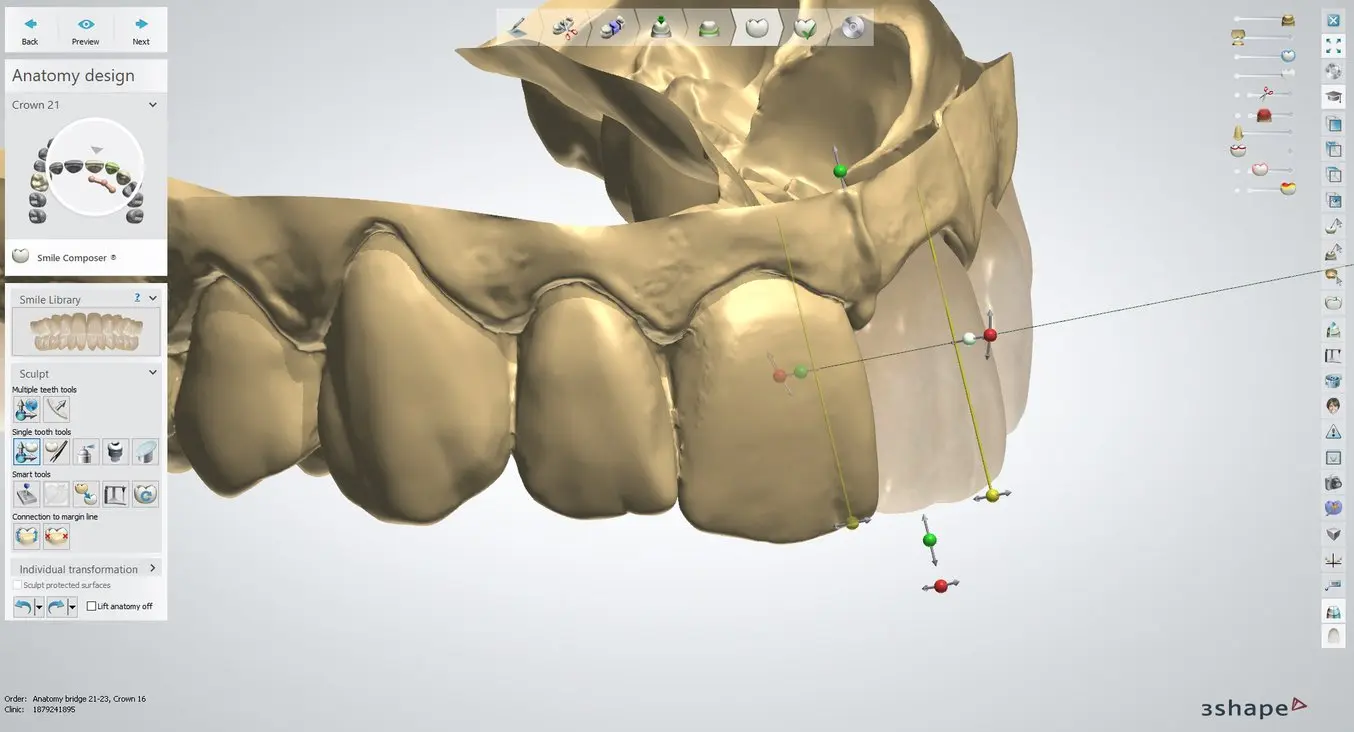

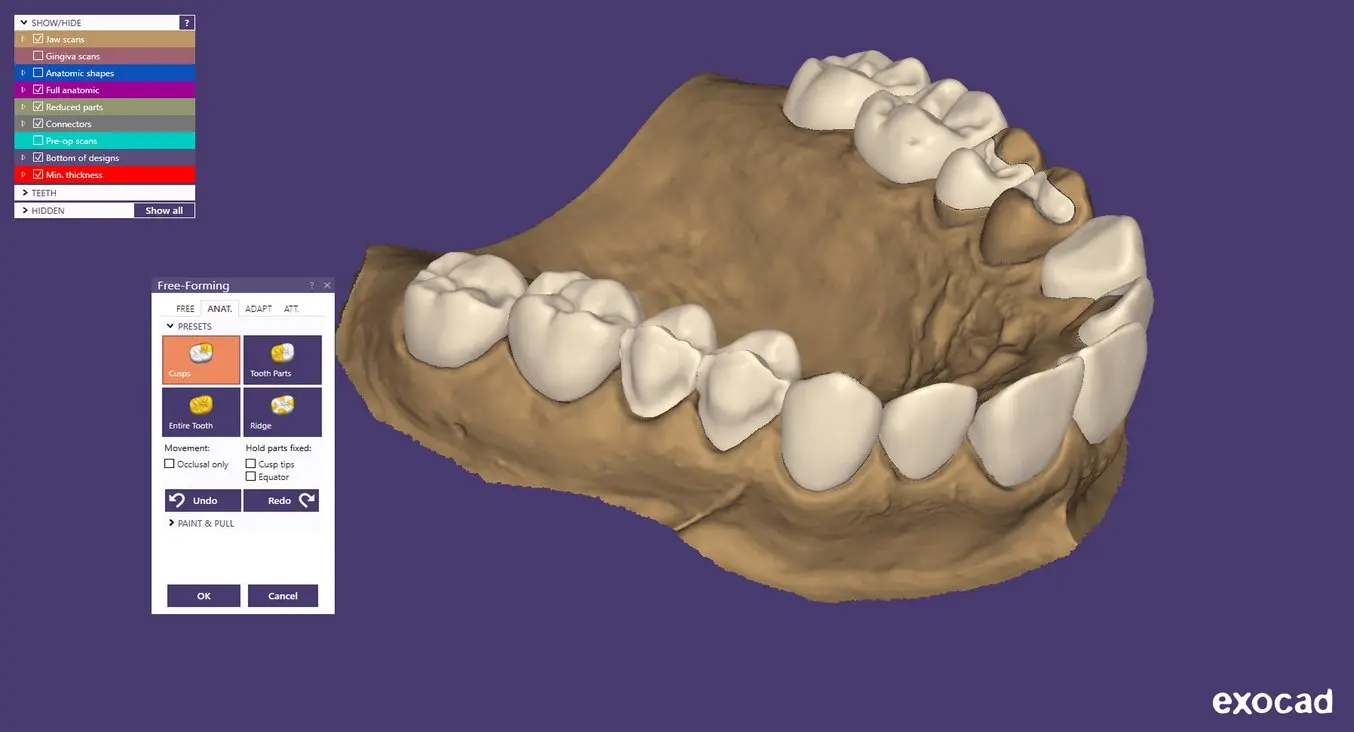

Es gibt viele Softwareoptionen für das digitale Design von Kronen und Dentalvorrichtungen. In diesem Anwendungsleitfaden gehen wir auf die Parameter von 3Shape Dental System und exocad ein.

Außerdem gibt es Anbieter für zahnmedizinisches CAD, denen Sie den digitalisierten Abdruck für Designaufträge zusenden können.

| ALLGEMEINE ANFORDERUNGEN AN DIE ANFERTIGUNG | Empfohlene Werte | |||

|---|---|---|---|---|

| Mindeststärke (Kronen, Inlays, Onlays, Veneers) | 1,0 mm |

| EINSTELLUNGEN IN 3SHAPE | |||

|---|---|---|---|

| Zementspalt | |||

| Zementspalt | 0,02 mm | ||

| Entfernung von den Kronenrändern | 0,07 mm | ||

| Entfernung von den Kronenrändern | 1 mm | ||

| Overlay | |||

| Kronenränderversatz | 0,15 mm | ||

| Bohrausgleich | Aus |

Laden Sie die Formlabs-DentalMaterialbibliothek für 3Shape herunter. Sehen Sie sich unser Video an und erfahren Sie, wie Sie Materialdateien in 3Shape installieren.

| EINSTELLUNGEN IN EXOCAD | |||

|---|---|---|---|

| Spalt | 0,05 mm | ||

| Vom Rand | 1 mm | ||

| Zusätzlicher Platz | 0,02 mm | ||

| Grenze | |||

| Horizontal | 0,15 mm | ||

| Hinterschnitte für erwartetes Fräsen | Aus |

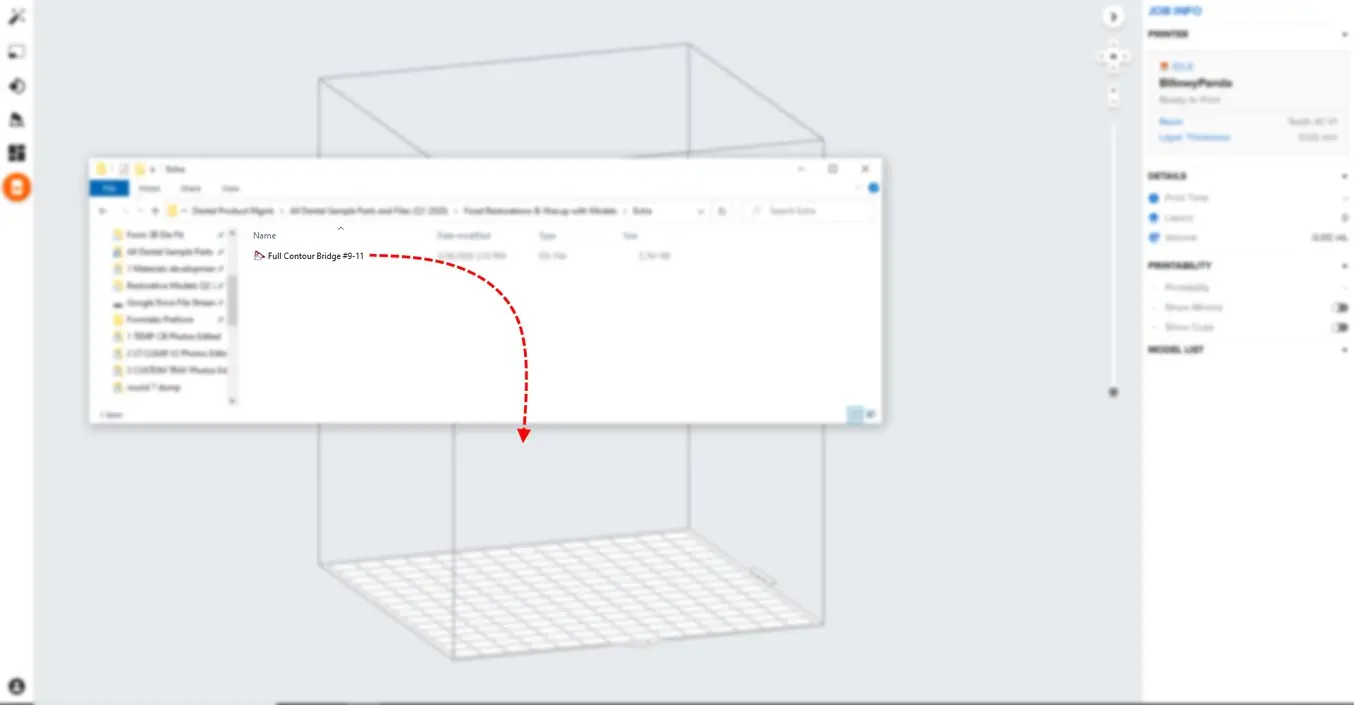

2.2 Exportieren der STL-Datei

Sobald das Design spezifikationsgemäß abgeschlossen ist, kann die Fertigung beginnen. Die Mehrzahl der zahnmedizinischen Desingprogramme erstellen die Fertigungsdateien im STL-Format. Ziehen Sie die Datei in die Druckvorbereitungssoftware PreForm.

3. Druckeinrichtung

Anmerkung

Verwenden Sie Version 3.10 von PreForm oder höher und Firmware 1.8 oder höher.

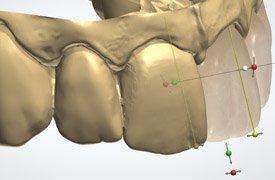

3.1 Datei(en) importieren

Importieren oder öffnen Sie die Designdatei(en), indem Sie sie in das PreForm-Fenster ziehen. Oder wählen Sie die Datei(en) über das Menü File (Datei) auf Ihrem Computer oder in Ihrem Netzwerk aus.

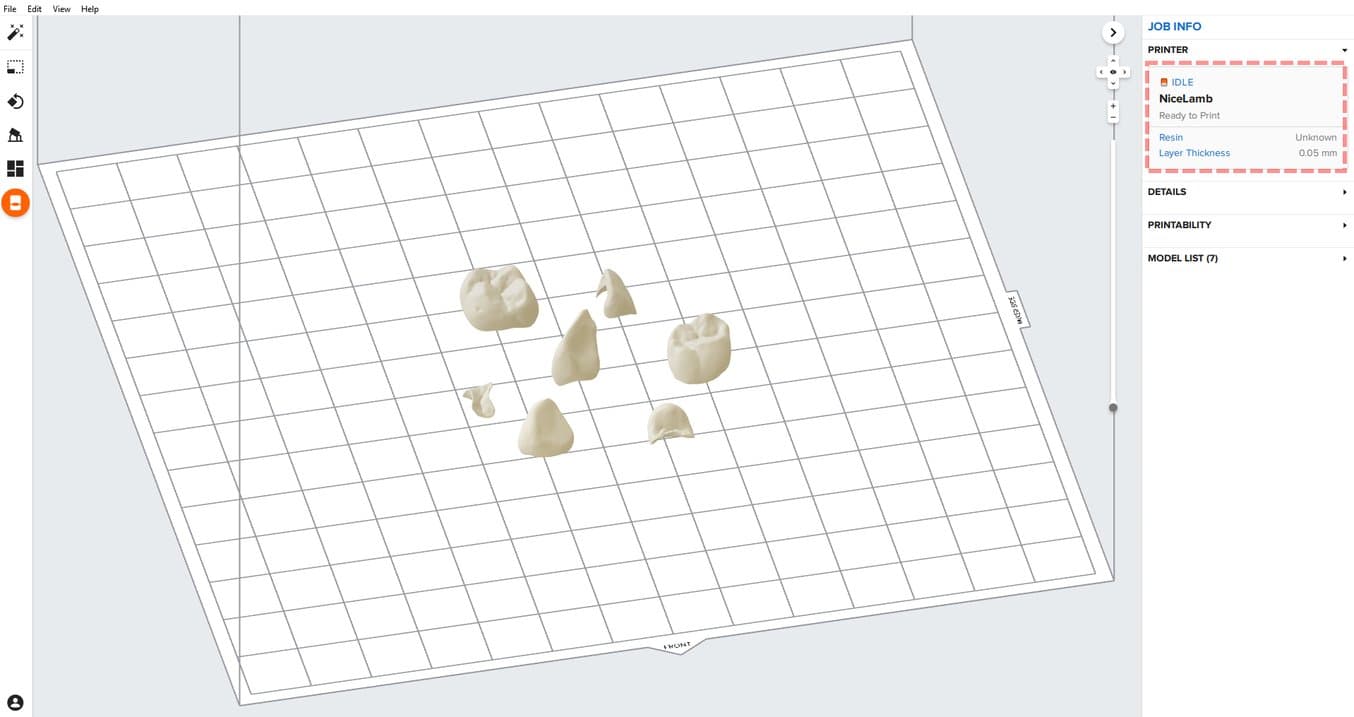

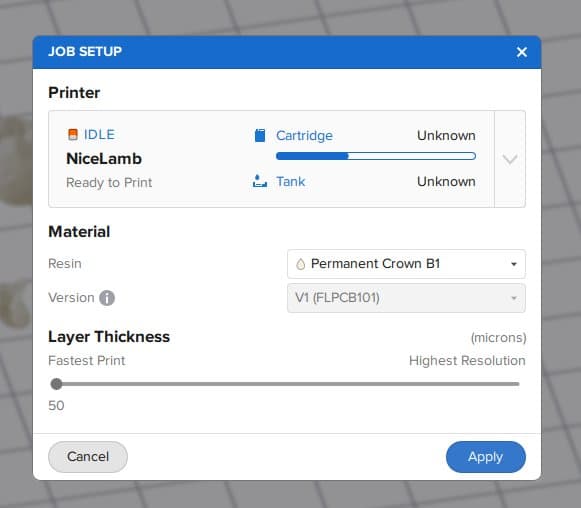

3.2 Materialauswahl

Wählen Sie das zu druckende Material rechts in der Leiste Job Info (Druckaufträge-Info) aus.

Wählen Sie Permanent Crown im Drop-downMenü der Materialien sowie den passenden Farbton (A2, A3, B1, C2).

3.3 Ausrichtung

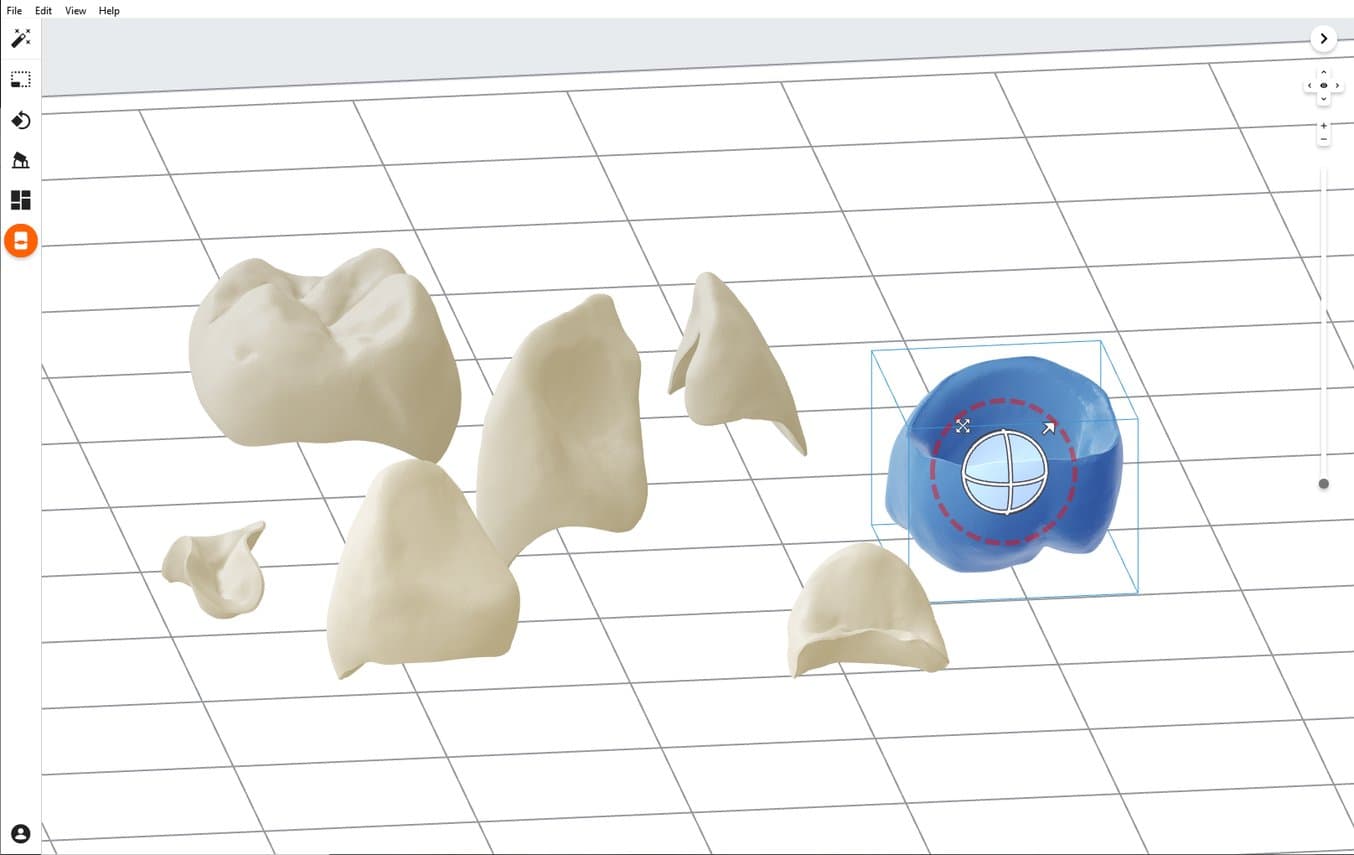

Die richtige Modellausrichtung ist entscheidend für die Teilegenauigkeit und Passung.

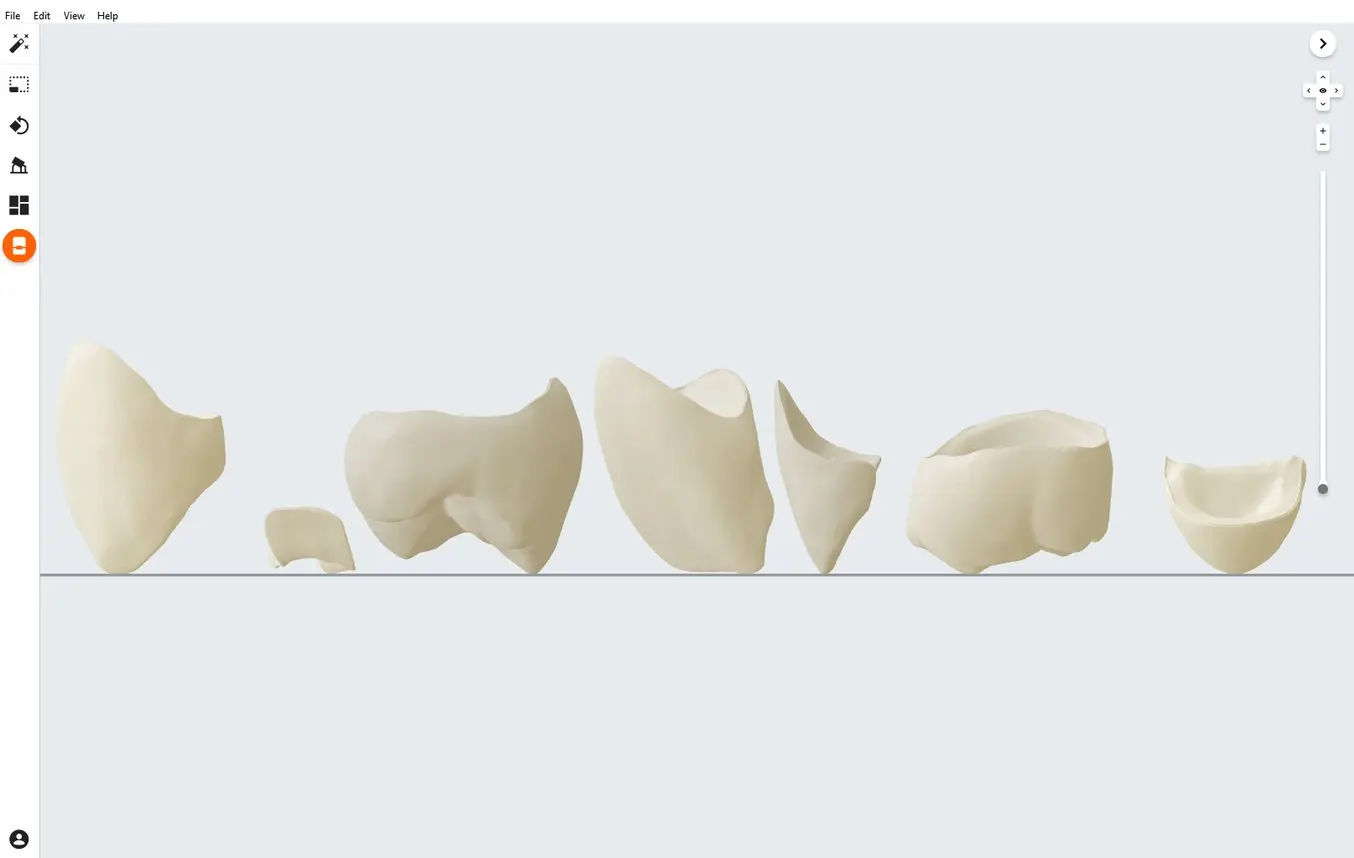

Richten Sie die Dentalanwendung(en) immer horizontal auf der Konstruktionsplattform aus, dabei muss die Okklusionsfläche von der Konstruktionsplattform weg zeigen.

Um die Dentalanwendung zu drehen, klicken Sie auf das Modell, halten Sie die Taste gedrückt und ziehen Sie die Manipulationskugel in die gewünschte Richtung.

3.4 Stützstrukturen generieren

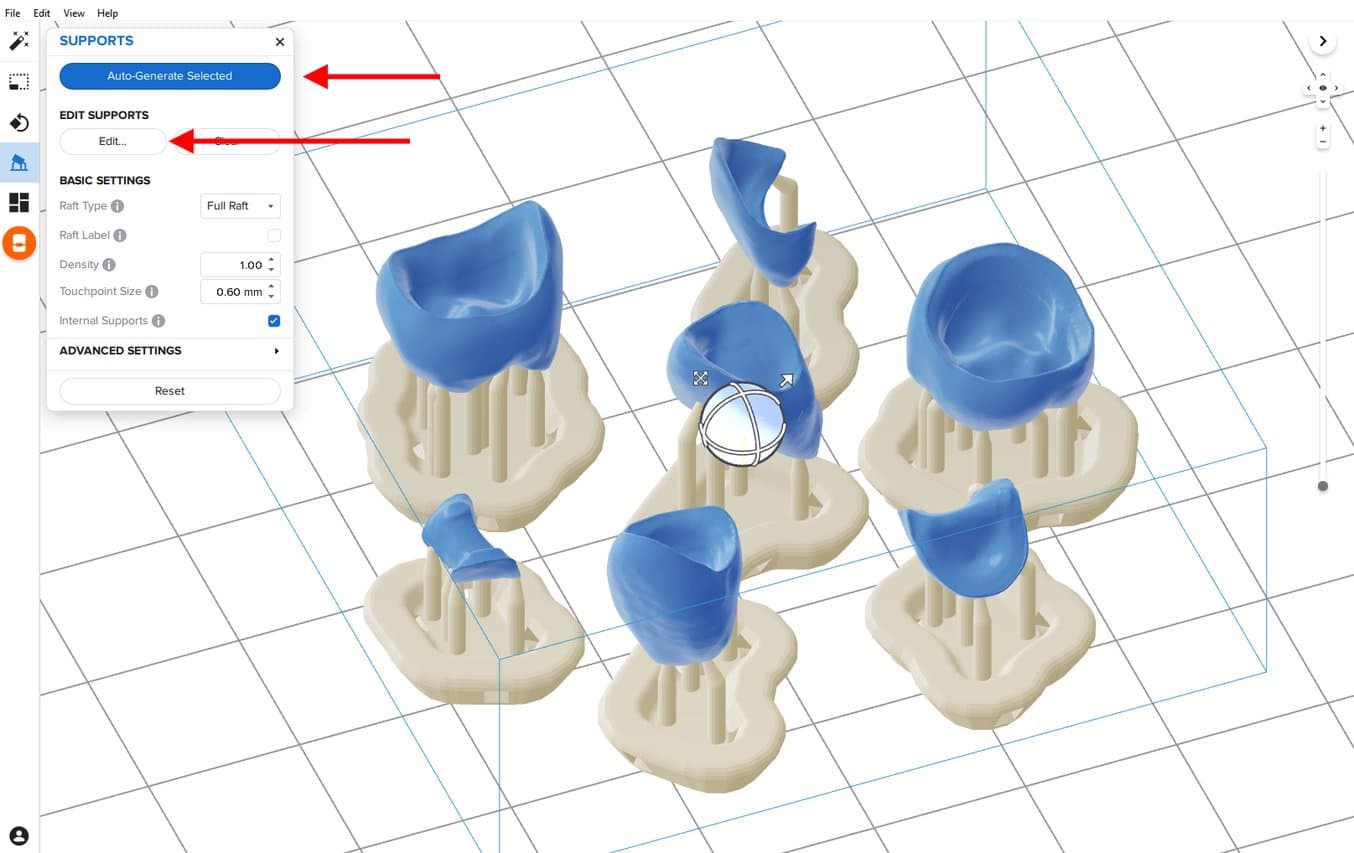

3.4.1 Automatische Stützstrukturerstellung

Öffnen Sie in der linksseitigen Navigation in PreForm das Tool Supports (Stützstrukturen) und klicken Sie anschließend auf die Schaltfläche Auto Generate Selected (Auswahl automatisch generieren) oder Auto Generate All (Alle automatisch generieren).

3.4.2 Manuelle Bearbeitung der Stützstrukturen

Falls sich eine automatisch generierte Stütze nicht am besten Ort befindet, kann sie umpositioniert werden, indem Sie die Schaltfläche Edit... (Bearbeiten...) im Menü Supports (Stützstrukturen) anklicken.

Entfernen oder bearbeiten Sie manuell alle Stützberührungspunkte an den Kronenrandkanten (ein häufiges Problem bei Inlays und Onlays).

Stützen Sie Ihr Teil immer ausreichend an den Stellen, die der Konstruktionsplattform am nächsten sind. PreForm färbt Stellen rot ein, die eventuell mehr Stützstrukturen benötigen.

Gehen Sie sicher, dass rechts in der Menüleiste Job Info (Druckaufträge-Info) bei Printability (Druckbarkeit) ein grüner Daumen angezeigt ist.

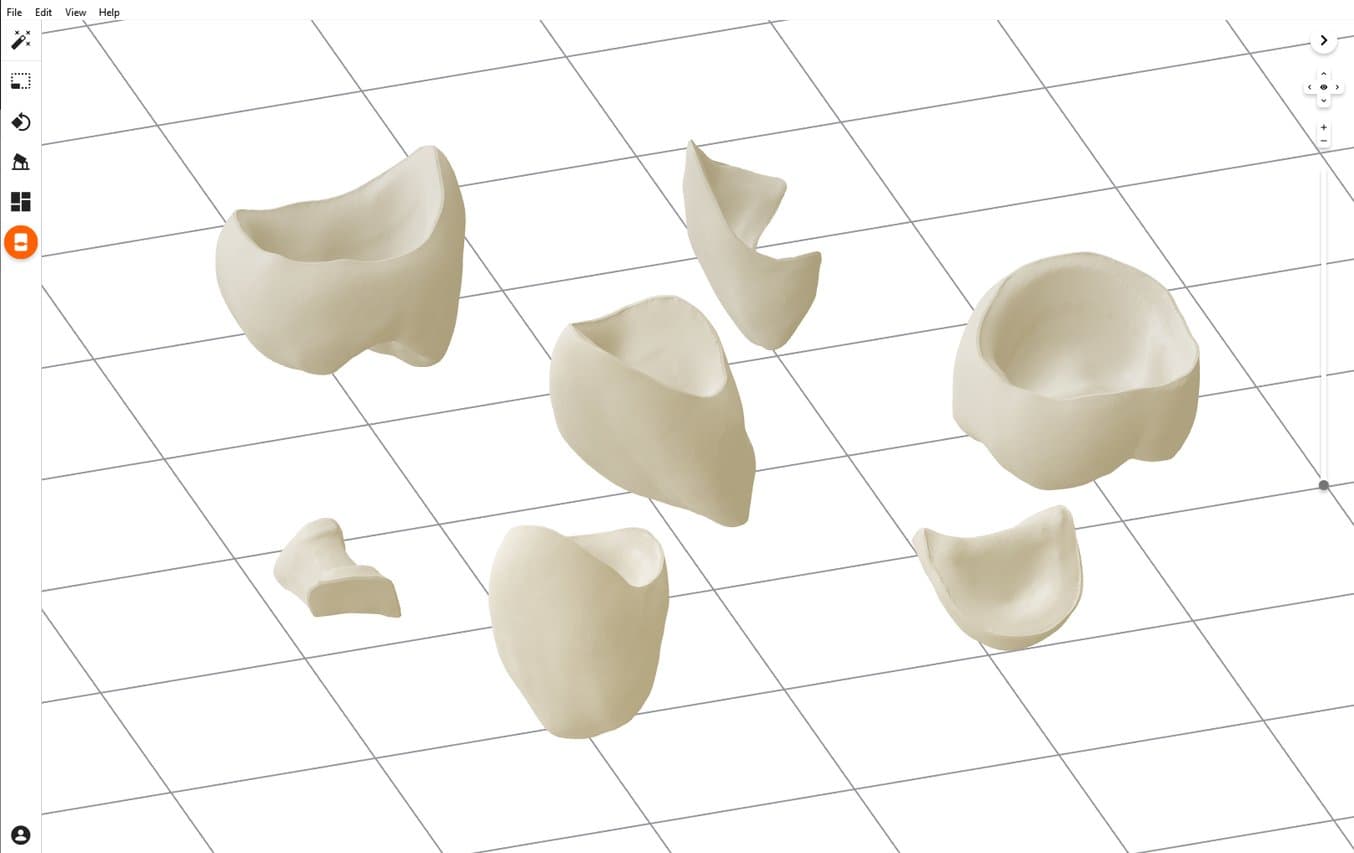

3.5 Drucklayout

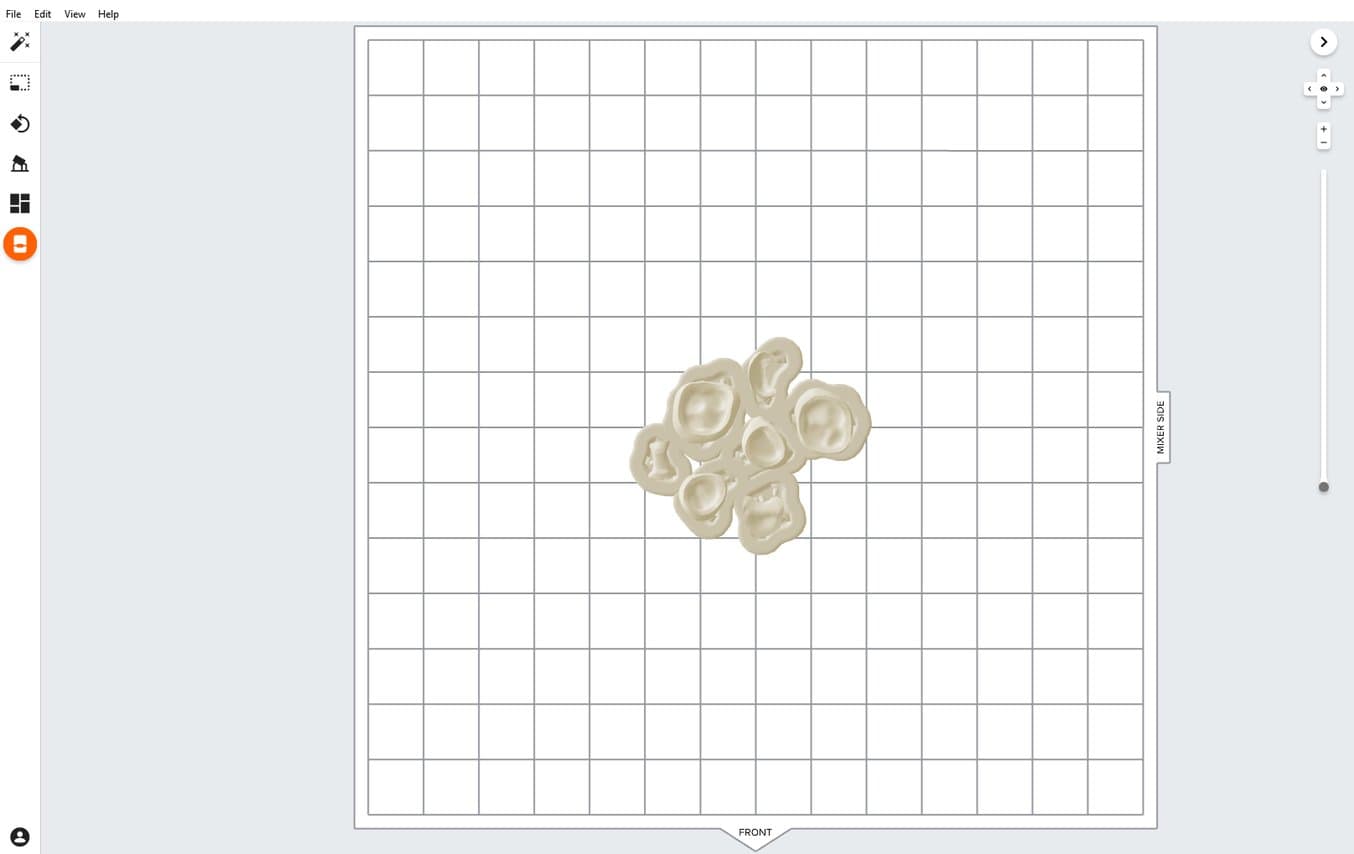

Standarddruck

Bei den meisten Druckvorgängen sollten Sie die Teile in der Mitte der Konstruktionsplattform platzieren.

Tipp: Beim Druck mehrerer Teile optimieren überlappende Rafts die Ausnutzung des Konstruktionsvolumens. So sparen Sie auch Material.

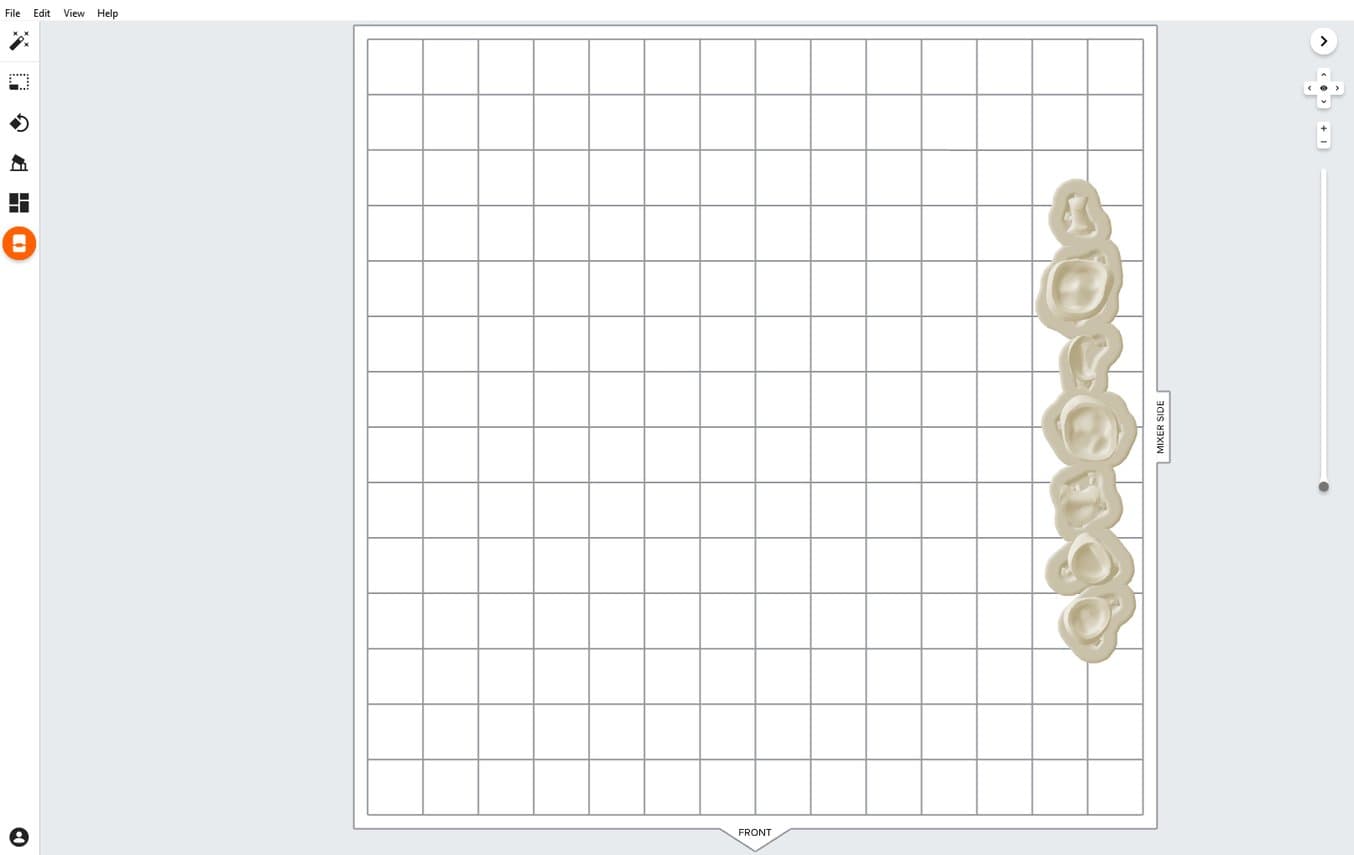

Schnellste Drucke mit dem Form 3B

Falls Sie auf die schnellste Druckzeit Wert legen, platzieren Sie die Teile auf der in PreForm angezeigten Wischerseite des Konstruktionsbereichs.

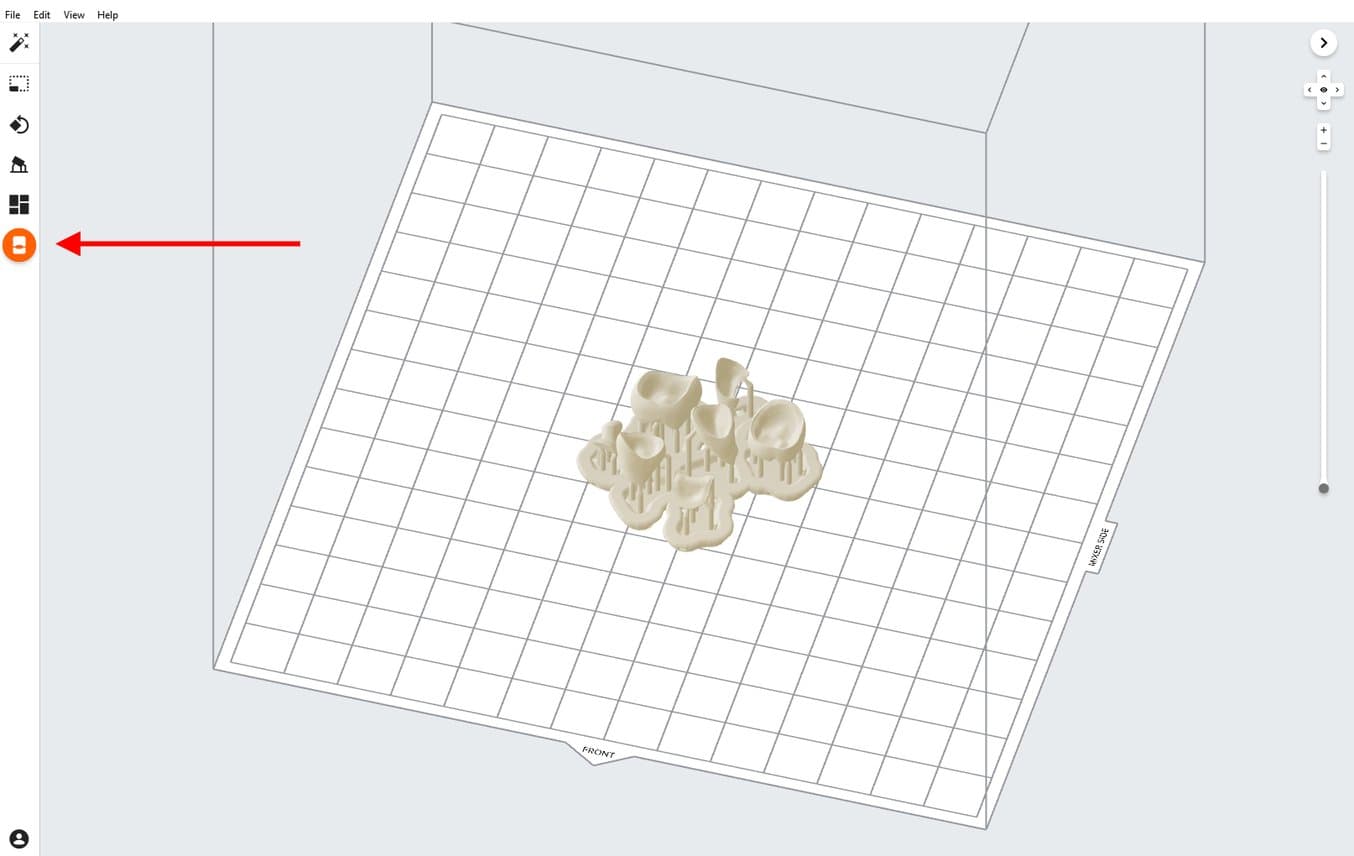

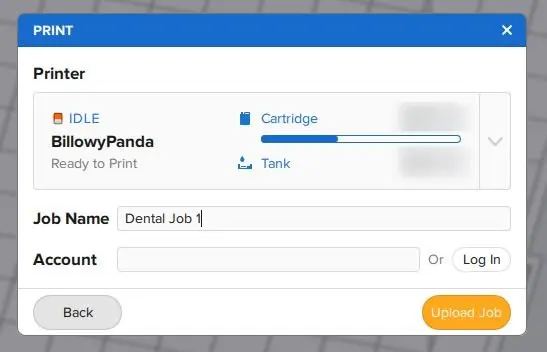

3.6 Den Druckauftrag an den Drucker senden

Senden Sie den Druckauftrag an den Drucker mittels des orangefarbenen Druckersymbols in der linken Navigation.

Das Dialogfenster Print (Drucken) öffnet sich. Wählen Sie dort den Drucker aus.

Klicken Sie danach auf die orangefarbene Schaltfläche Upload Job (Druckauftrag hochladen), um den Druckauftrag an den Drucker zu senden.

3.7 Einrichtung des Druckers

Schütteln Sie die Kartusche mit Permanent Crown Resin und stecken Sie sie anschließend in den

Form 3B ein, zusammen mit einer Stainless Steel Build Platform und einem kompatiblen Harztank.

- Starten Sie den Druckauftrag über den Touchscreen des Druckers.

- Befolgen Sie alle Anweisungen oder Dialoge, die auf dem Druckerbildschirm angezeigt werden.

- Der Drucker schließt den Druckvorgang automatisch ab.

Anmerkung

Permanent Crown Resin ist nur für den Gebrauch mit der Stainless Steel Build Platform validiert. Missachtung der Empfehlungen wirkt sich eventuell negativ auf die Leistung, Biokompatibilität oder Ästhetik der gedruckten Prothesen aus. Die Stainless Steel Build Platform hat eine weiße, lasergravierte SToder CB-Kennzeichnung neben dem Formlabs-Logo auf dem Griff der Konstruktionsplattform sowie rostfreien Stahl von der Druckfläche bis zur oberen Kante.

Achtung

Zur Gewährleistung vollständiger Konformität und Biokompatibilität erfordert Permanent Crown Resin einen dedizierten Harztank und eine dedizierte Stainless Steel Build Platform, die nicht mit anderen Kunstharzen verwendet werden. Verwenden Sie den Form Wash entsprechend auch nur mit anderen biokompatiblen Kunstharzen wie z. B. Surgical Guide Resin.

4. Nachbearbeitung

Tragen Sie bei der Handhabung ungehärteter Kunstharze und Teile immer Handschuhe.

4.1 Teile entfernen

Um Druckteile von der Konstruktionsplattform zu entfernen, schieben Sie das Ablösewerkzeug unter das Raft des Teils und drehen Sie es.

4.2 Waschen

Vorsichtsmaßnahmen

- Das Waschen des Druckteils mit Lösungsmitteln muss in einer gut belüfteten Umgebung erfolgen sowie mit geeigneten Schutzmasken und -handschuhen.

- Abgelaufenes oder unverbrauchtes Permanent Crown Resin ist gemäß den örtlichen Vorschriften zu entsorgen.

- IPA ist gemäß den örtlichen Vorschriften zu entsorgen.

Platzieren Sie die Dentalanwendungen in einem mit 99%igem Isopropylalkohol (IPA) gefüllten Form Wash und lassen Sie sie 3 Minuten waschen.

Beim Waschvorgang müssen die Teile vollständig von IPA bedeckt sein. Eine zu lange Waschdauer kann die Maßgenauigkeit und Eigenschaften von Druckteilen mit der Zeit beeinträchtigen.

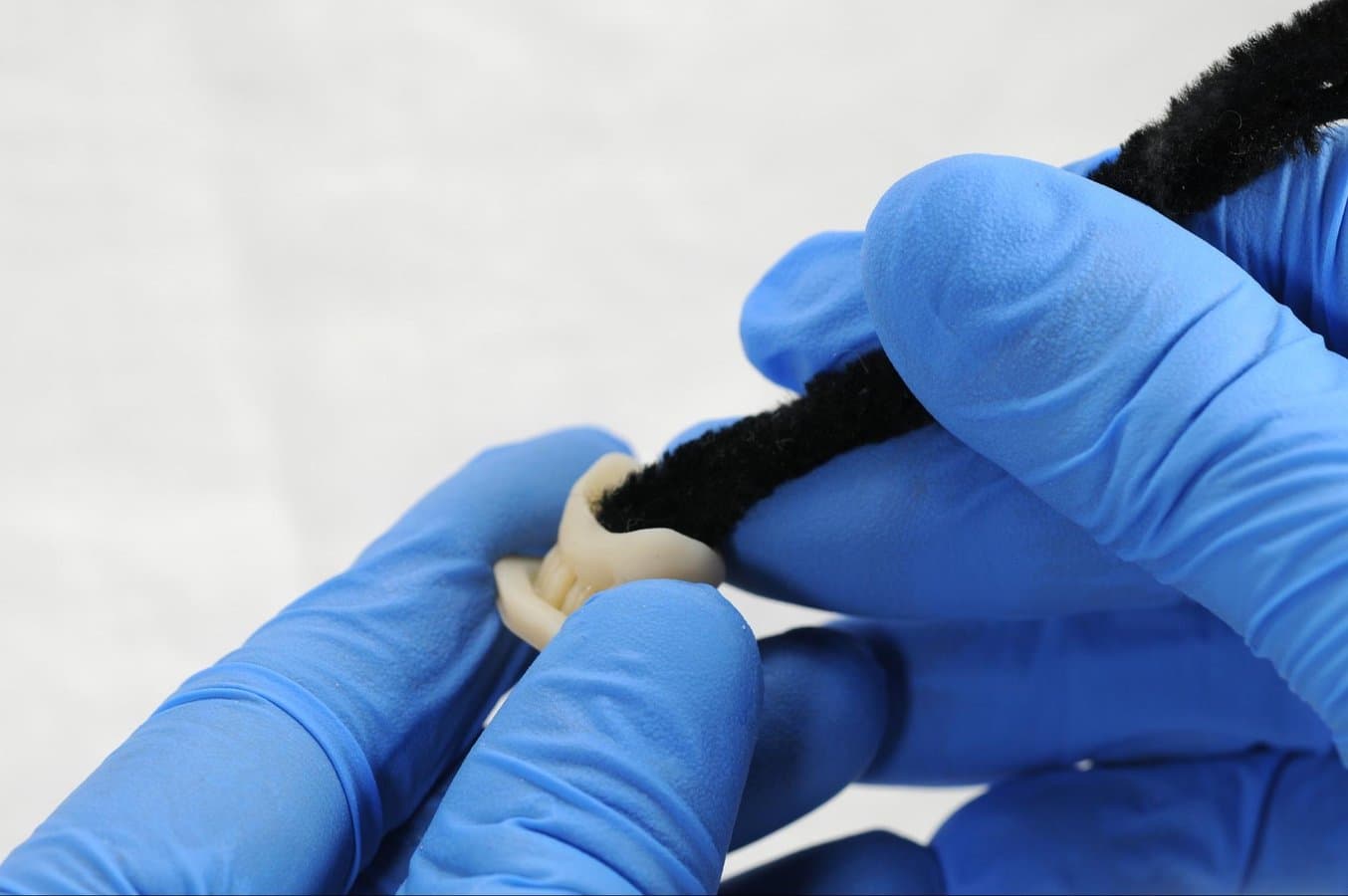

Verwenden Sie eine Bürste oder einen Pfeifenreiniger, um überschüssiges Kunstharz zu entfernen und die Nachbearbeitung zu erleichtern.

4.3 Trocknen

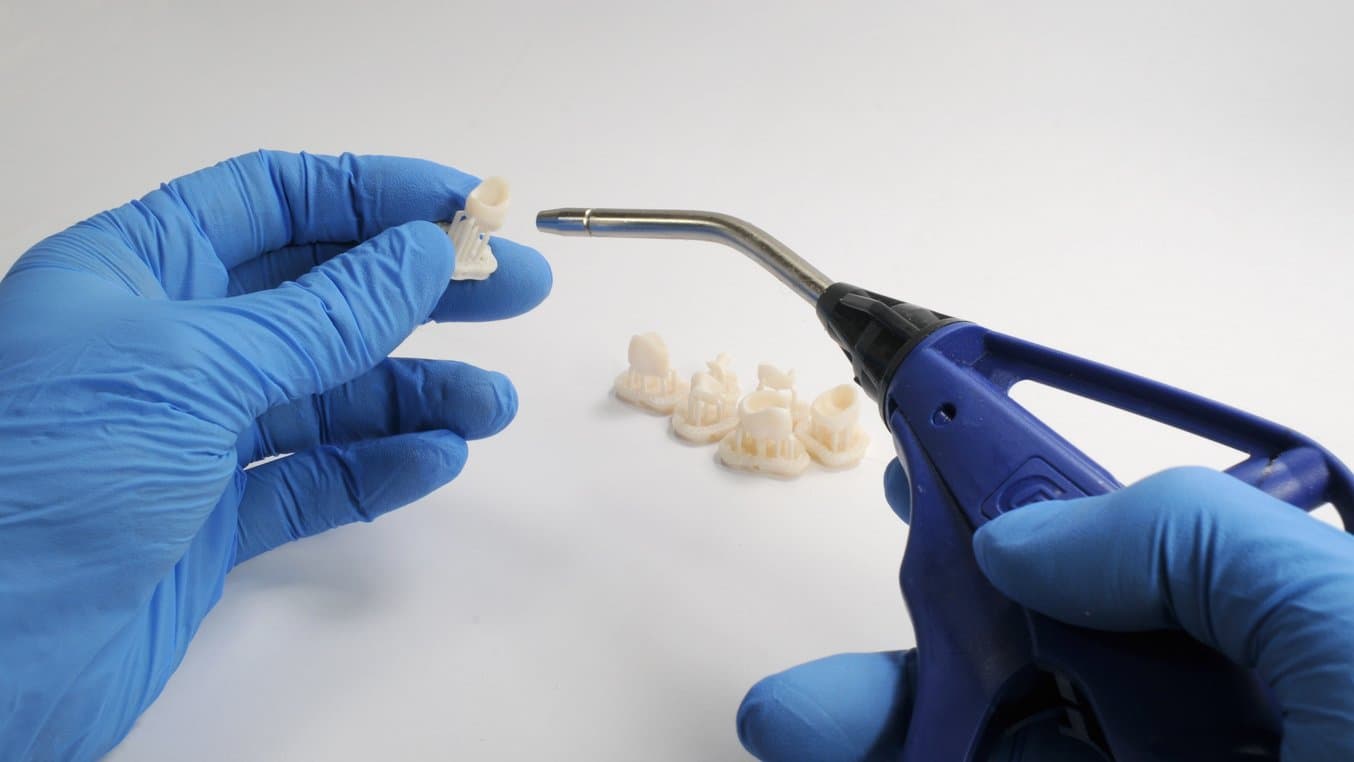

Mit Druckluft lassen sich Druckteile schnell trocknen und auf verbleibendes flüssiges Kunstharz untersuchen.

Lassen Sie Druckteile mindestens 30 Minuten lang an einem gut belüfteten Ort trocknen.

Die trockenen Teile haben auf den Druckflächen eine weiße, pulverige Schicht.

Sollte nach dem Trocknen noch feuchtes, ungehärtetes Harz verbleiben, verwenden Sie eine Druckflasche mit frischem IPA, um dieses zu entfernen. Trocknen Sie das Teil anschließend abermals an der Luft.

4.4 Nachhärtung und Entfernen der Stützstrukturen

Zur Erhaltung der Maßgenauigkeit und Biokompatibilität muss das Nachhärten in zwei Schritten erfolgen.

4.4.1 Nachhärten: Schritt eins

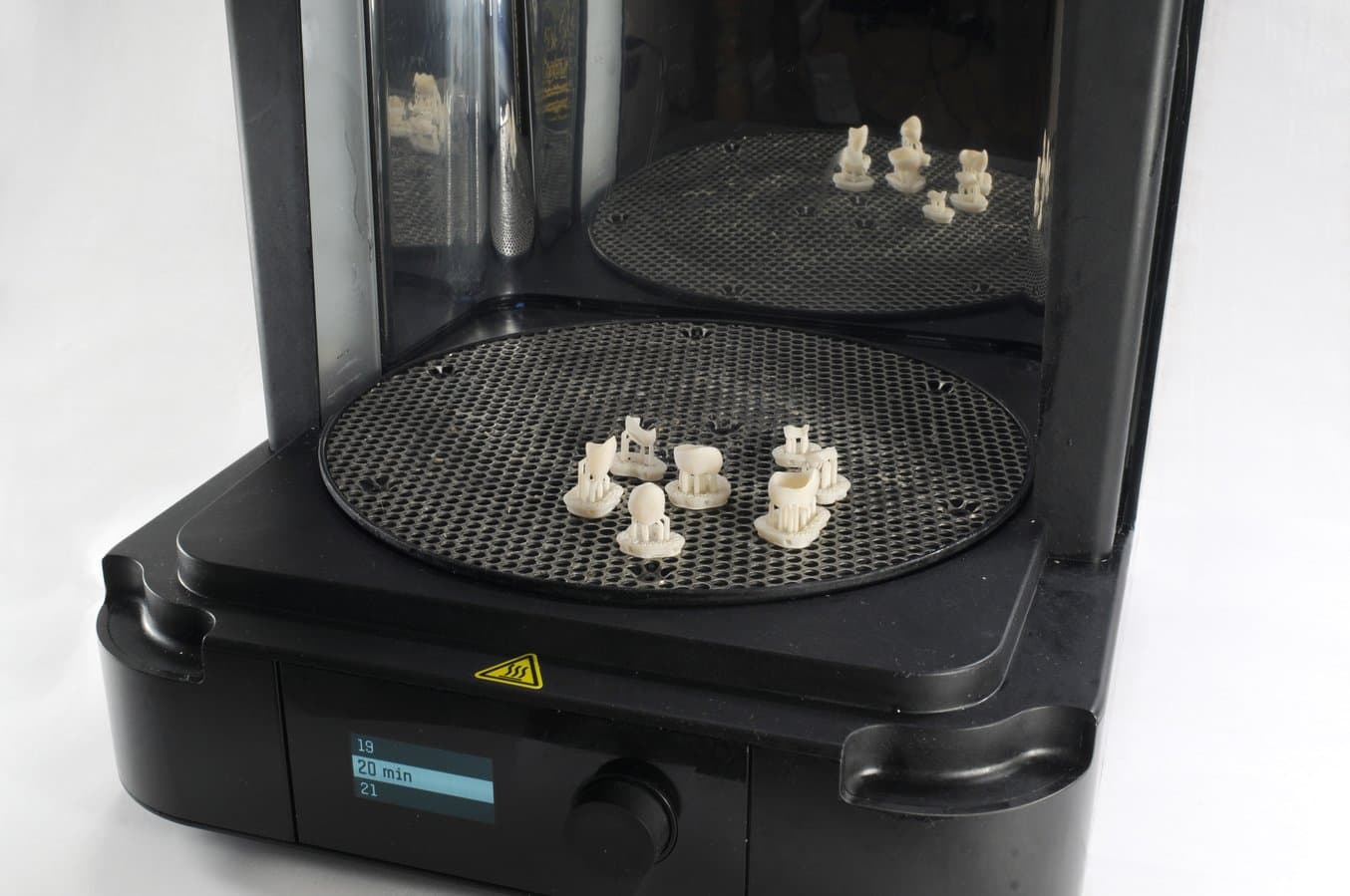

Platzieren Sie die Druckteile mit vorhandenem Raft und Stützstrukturen so im Form Cure, dass die Raftseite unten liegt.

Härten Sie die Teile 20 Minuten lang bei 60 °C im Form Cure nach.

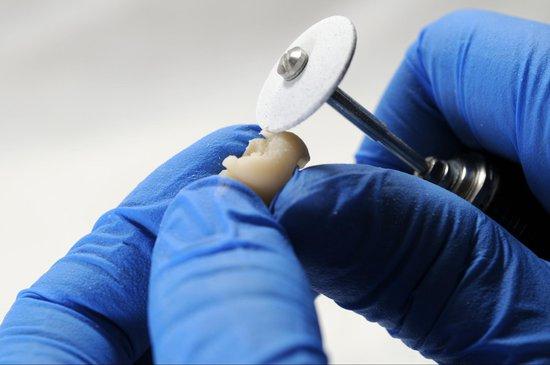

4.4.2 Stützstrukturen entfernen

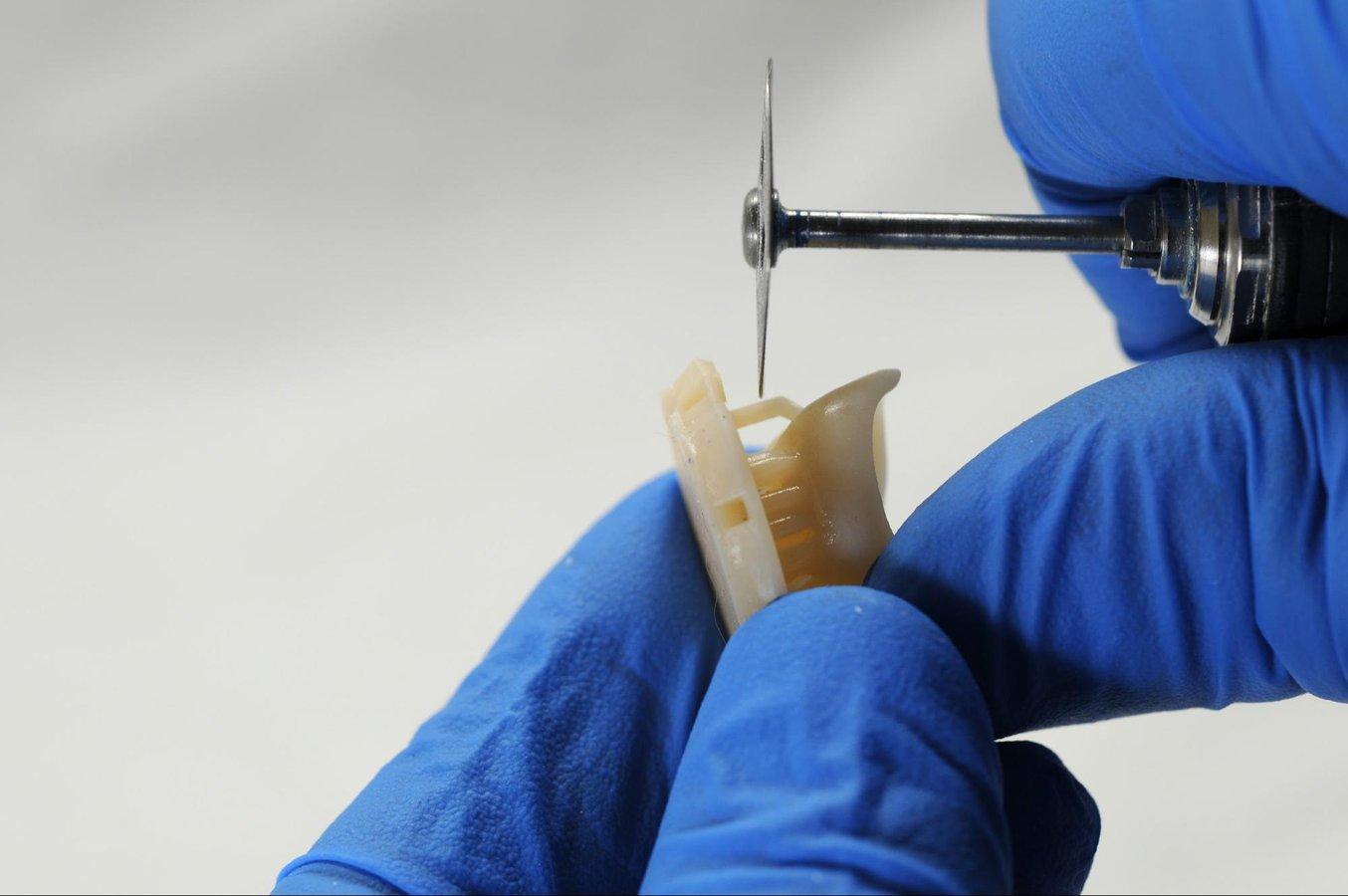

Nehmen Sie die Teile aus dem Form Cure und entfernen Sie die Stützstrukturen und das Raft mit einer Schneidscheibe und einem Handstück.

Anmerkung

Verwenden Sie keine Scheren, Trimmer, Knipser oder ähnliche Werkzeuge, um die Stützstrukturen zu entfernen. Dies kann Spuren auf der Oberfläche des Teils hinterlassen.

Sandstrahlen Sie die Oberflächen der Druckteile sorgfältig, um die weiße, pulverige Schicht zu entfernen. Verwenden Sie dazu ein Sandstrahlgerät und Glasperlen-Strahlmittel wie Perlablast® Micro (Art.-Nr. 46092/54302), bei einem maximalen Strahldruck von 1,5 bar.

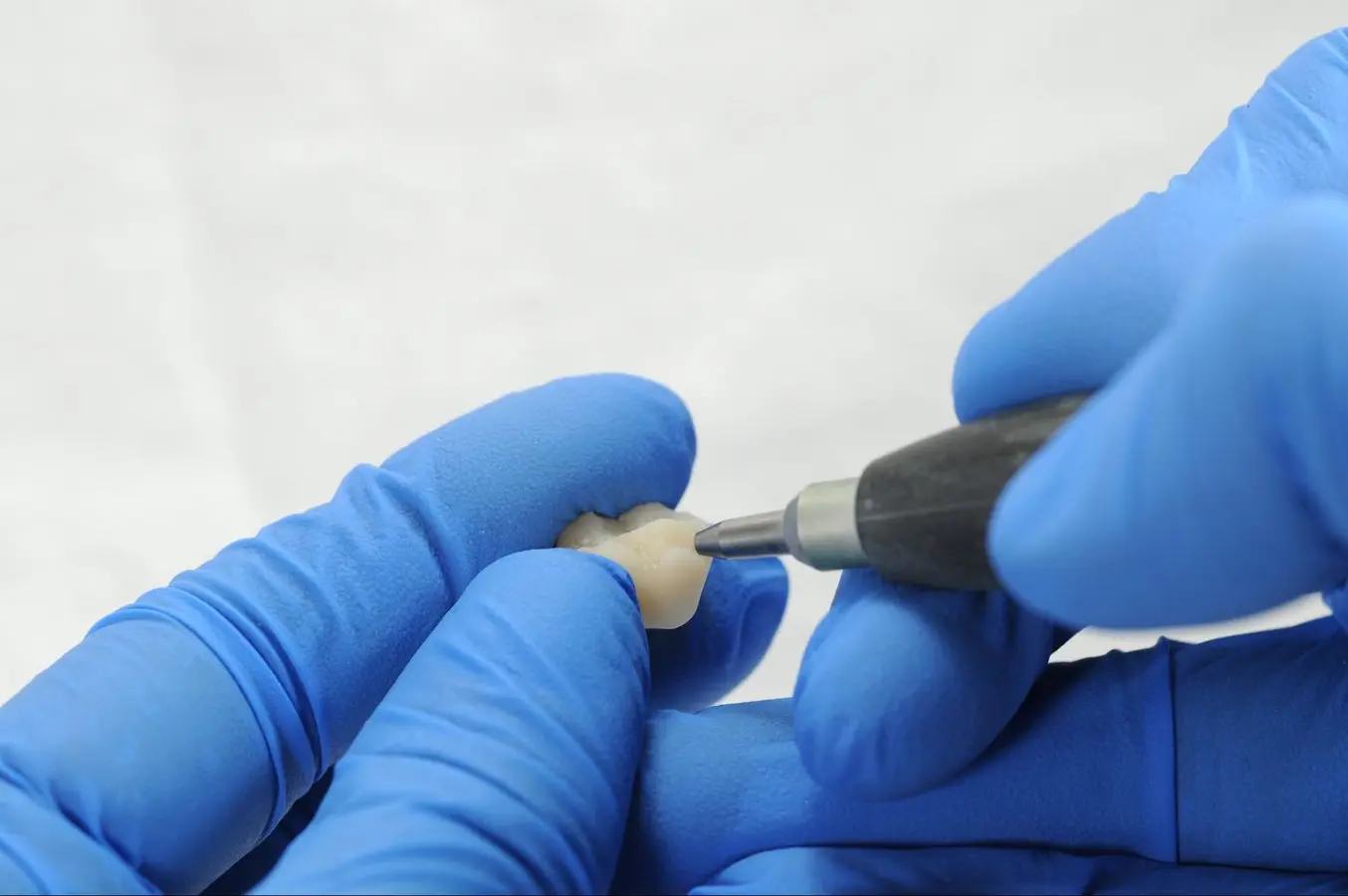

Prüfen Sie die Passung und Oberflächengüte der Druckteile. Umreißen Sie bei Bedarf die Teile mit einem zahntechnischen Handstück und Hartmetallfräsen.

4.4.3 Nachhärten: Schritt zwei

Platzieren Sie die fertigen Teile im Form Cure und härten Sie sie erneut 20 Minuten lang bei 60 °C nach. Dabei muss die Okklusionsfläche nach oben zeigen.

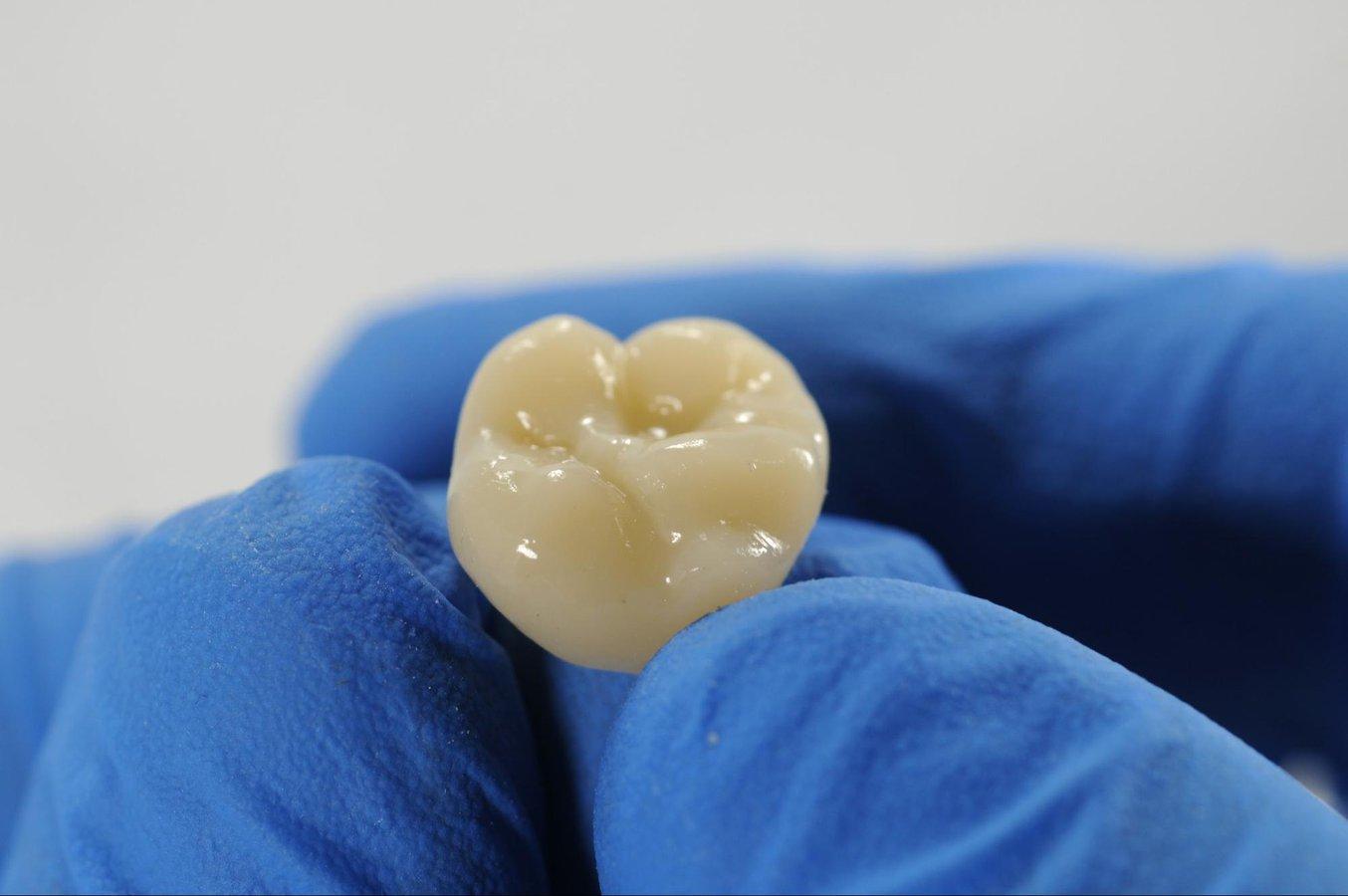

Zum Erreichen der besten Ergebnisse und voller Konformität müssen die Druckteile wie empfohlen zwei Mal nachgehärtet werden.

Abweichungen von diesem Prozess führen zu einer unzufriedenstellenden Passung und beeinträchtigen die Biokompatibilität. Untersuchen Sie die Dentalvorrichtung.

Entsorgen Sie das Teil und drucken Sie es erneut, falls Sie Beschädigungen oder Risse entdecken.

Untersuchen Sie die Restauration. Verwerfen Sie sie und drucken Sie erneut, wenn Risse oder Schäden festgestellt werden.

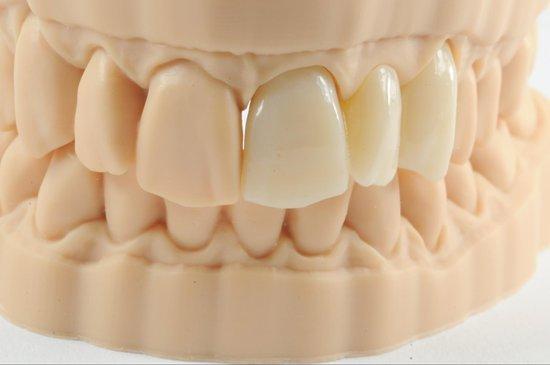

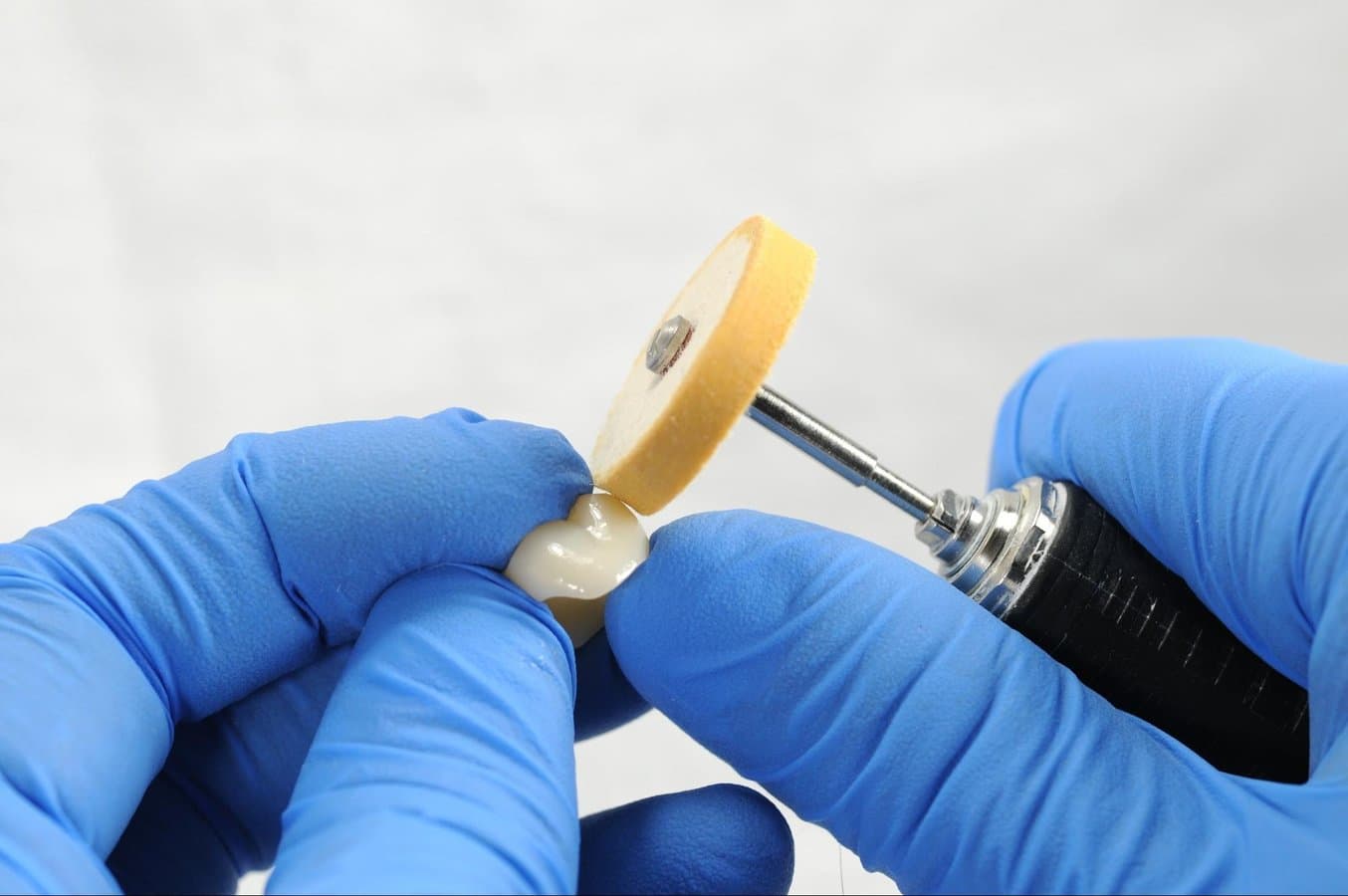

4.5 Fertigstellung und Politur

Nachgehärtete Teile müssen vor Verwendung mit Bimsstein und Polierpaste poliert werden.

Falls nach dem Entfernen von Stützstrukturen grobe Spuren zurückbleiben, verwenden Sie vor der Politur eine Hartmetallfräse oder anderes Werkzeug, um den Patientenkomfort zu verbessern.

Hochglanz erreichen Sie mit herkömmlichen Politurwerkzeugen und -materialien für Komposit- und Kunststoffe.

Anmerkung: Scheibenbürsten und gummierte Drehscheiben eignen sich ideal zur Politur von Okklusionsanatomie. Opal-L von Renfert eignet sich gut als Politurpaste.

Achten Sie darauf, die Teile bei der Politur nicht zu überhitzen.

Untersuchen Sie die Dentalanwendungen erneut. Entsorgen Sie das Teil und drucken Sie es erneut, falls Sie Beschädigungen oder Risse entdecken.

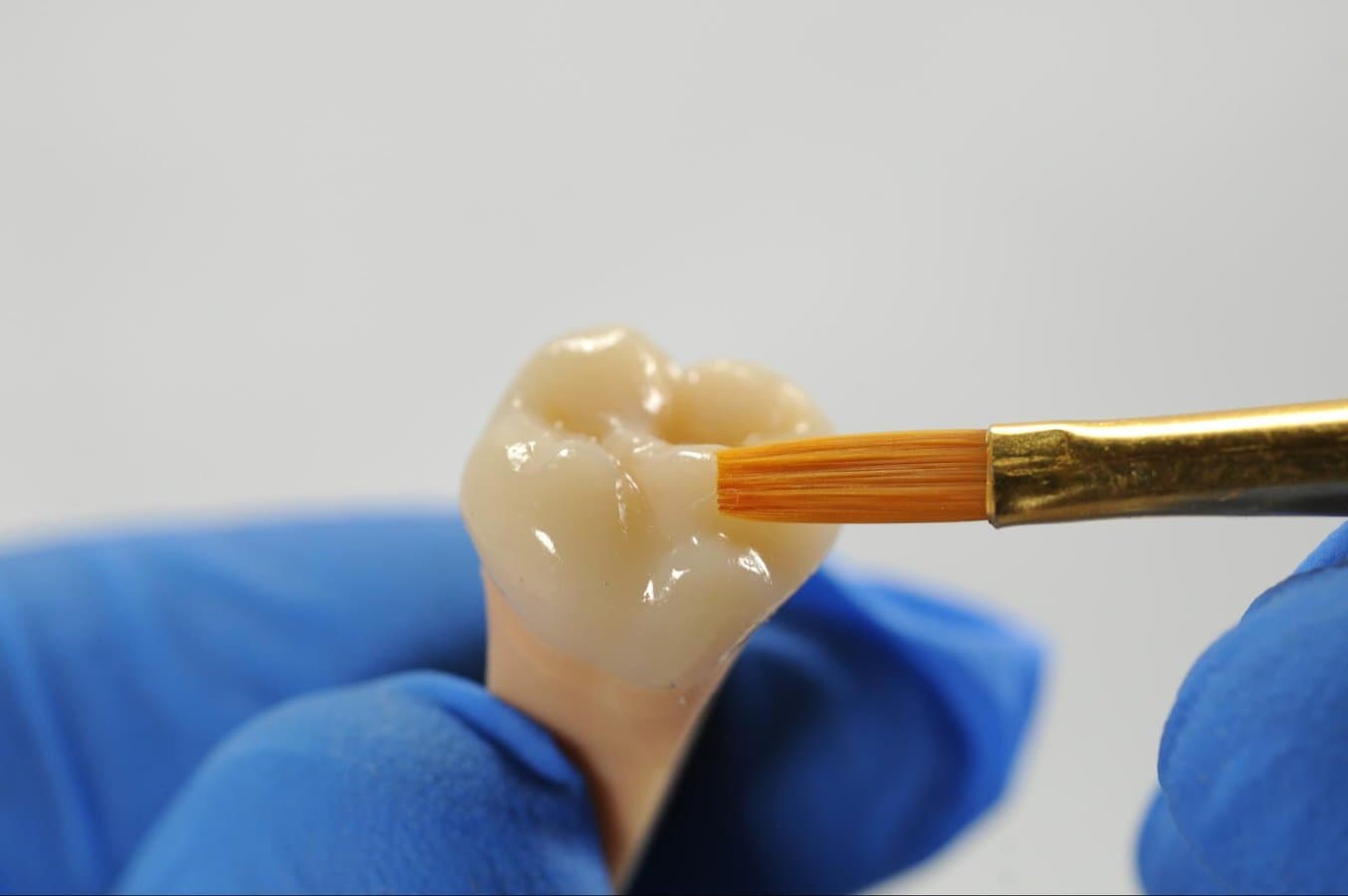

Lichthärtende Glanz- und Oberflächenversiegelung wie GC OPTIGLAZE™ kann ebenfalls verwendet werden.

Befolgen Sie die Gebrauchsanweisungen des Materialherstellers.

5. Vorgang und Behandlung

Befolgen Sie die Gebrauchsanweisungen des Befestigungskompositherstellers.

Dentalanwendungen können auch auf Hochglanz poliert werden, mittels für Zahnarztpraxen gewöhnlicher Kompositpolitur. Die fertige permanente Dentalvorrichtung kann mit selbstklebenden Zementen befestigt werden (z. B. RelyX Unicem*, 3M Espe) oder auch mit Kompositzementen und einer Grundierung (z. B. Variolink Esthetic DC* und Monobond Plus*, Ivoclar Vivadent).

Anmerkung

Wird die finale Restauration mit Komposit auf Methacrylatbasis befestigt, empfiehlt sich die Verwendung eugenolfreien Befestigungszements für Provisorien. Befolgen Sie die Gebrauchsanweisungen des Befestigungskompositherstellers.