Impression 3D de porte-empreintes sur mesure avec les imprimantes 3D SLA de Formlabs

La résine Custom Tray Resin de Formlabs est un matériau biocompatible de classe I pour l'impression directe et rapide de porte-empreintes sur mesure.

Ce guide d’application présente chaque étape de la réalisation de porte-empreintes imprimés en 3D sur des imprimantes 3D SLA Formlabs. Suivez la procédure de travail suivante pour garantir des résultats précis.

Impression 3D de porte-empreintes sur mesure avec les imprimantes 3D SLA de Formlabs

La résine Custom Tray Resin de Formlabs est un matériau biocompatible de classe I pour l'impression directe et rapide de porte-empreintes sur mesure.

Ce guide d’application présente chaque étape de la réalisation de porte-empreintes imprimés en 3D sur des imprimantes 3D SLA Formlabs. Suivez la procédure de travail suivante pour garantir des résultats précis.

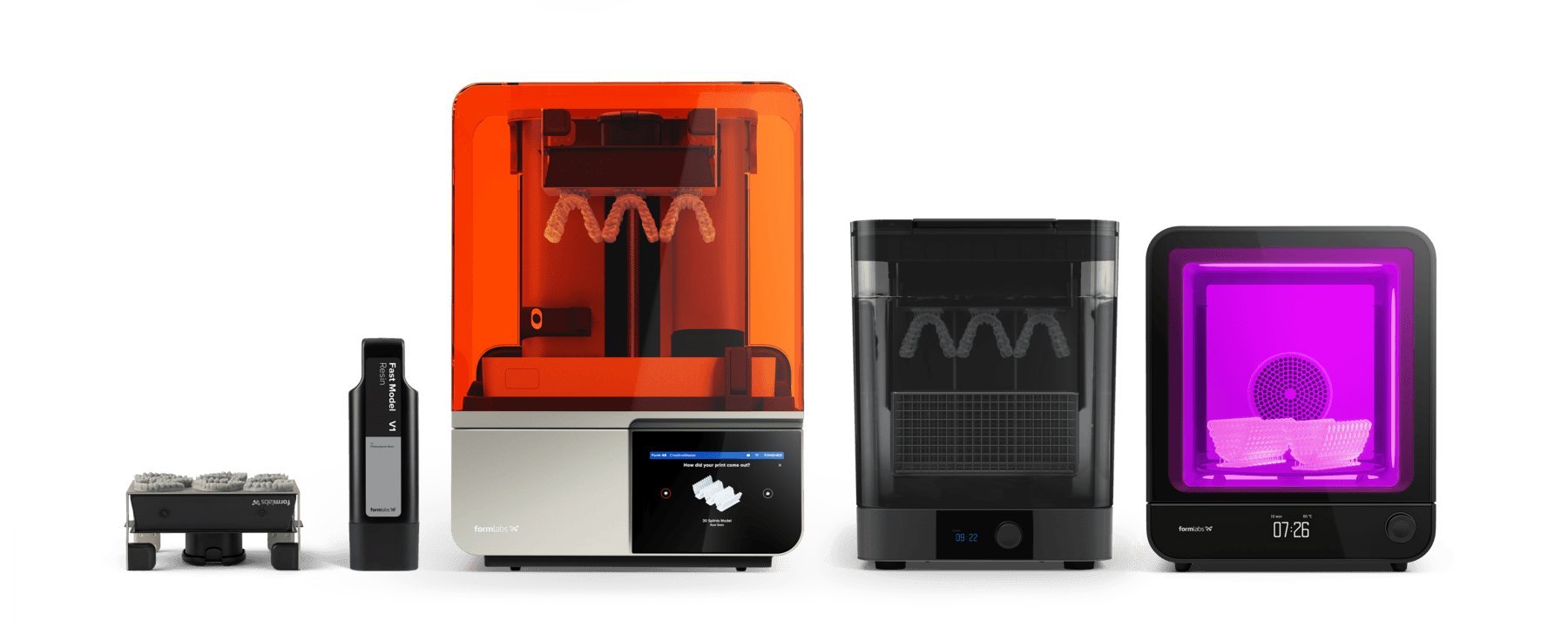

Essentiels

Produits par Formlabs :

Produits par des tiers :

-

Scanner 3D intraoral ou de bureau

-

Logiciel de modélisation dentaire (CAO) ou sous-traitance à un service de conception ou à un laboratoire

-

Pièce à main dentaire à faible vitesse avec embouts de coupe et de finition

-

Matériel et produits de polissage (facultatif)

-

Alcool isopropylique ≥ 99 %

1. Scan

Les logiciels de modélisation dentaire ont besoin d’un modèle numérique de l’anatomie buccale du patient pour concevoir un porte-empreinte sur mesure. Pour obtenir ces données, scannez directement la cavité buccale du patient à l’aide d’un scanner 3D intraoral, ou scannez une empreinte physique ou un moulage avec un scanner 3D de bureau.

2. Conception

2.1 Conception du porte-empreinte sur mesure

Plusieurs logiciels de modélisation dentaire permettent de concevoir un modèle numérique de porte-empreinte sur mesure. Dans ce guide d’application, nous exposerons les paramètres pour 3Shape Dental System, et ZirkonZahn.Tray.

ZirkonZahn.Tray est un logiciel de CAO dentaire gratuit, intégré à PreForm, dédié à la conception de porte-empreintes sur mesure. Téléchargez-le ici gratuitement.

Vous pouvez également envoyer une empreinte numérique à un sous-traitant en CAO dentaire.

|

Contraintes générales de fabrication |

Valeurs recommandées |

|---|---|

|

Épaisseur minimum des parois |

2 mm |

|

Épaisseur minimum des poignées |

3 mm (les poignées 3Shape et ZirkonZahn.Tray répondent à ces exigences) |

|

Trous de rétention |

3 mm de diamètre pour les matériaux d'impression à haute viscosité comme 3M™ Impregum™ ou similaire. |

2.2 Exportation du fichier STL

Une fois que le dispositif répond aux spécifications de conception, la fabrication peut commencer. Vous avez besoin d'un fichier STL ou OBJ, qui sont les formats standard de la plupart des logiciels de CAO dentaire. Localisez le fichier et ouvrez-le dans PreForm.

3. Impression

Remarque :

Utilisez la version 3.6.1 ou plus récente de PreForm et la version 1.7.3 ou plus récente du firmware.

3.1 Importation des fichiers

Utilisez le menu File (Fichier) pour trouver votre (vos) fichier(s), puis cliquez sur Open (Ouvrir). Vous pouvez également glisser-déposer les fichiers dans PreForm.

Remarque :

Si vous ne connaissez pas PreForm, veuillez consulter cette liste de lecture sur notre chaîne YouTube.

3.2 Choix du matériau

Sélectionnez Custom Tray (1) dans les paramètres de la tâche.

3.3 Orientation

Orientez toujours la surface intrados à l’opposé de la plateforme de fabrication.

Pour faire pivoter un porte-empreinte, cliquez sur la pièce, puis cliquez sur la sphère et faites-la pivoter.

Les porte-empreintes peuvent être placés horizontalement ou presque verticalement par rapport à la plateforme de fabrication, en fonction de la quantité de pièces imprimées.

Conseil : Orientez les pièces de manière à ce que la surface de l'intrados nécessite le moins de structures de support possible.

3.4 Génération des supports

3.4.1 Génération automatique des supports

Cliquez sur le bouton Support (1) sur le côté gauche de PreForm et cliquez sur le bouton Auto Generate Selected (génération automatique sélectionnée) (2) ou Auto Generate All (Tout générer automatiquement).

Si un point d'appui n'est pas positionné de manière optimale, il peut être déplacé après la génération automatique en cliquant sur le bouton Manual Placement (Positionnement manuel) dans le menu Supports.

PreForm indiquera en rouge les zones qui pourraient nécessiter des supports supplémentaires.

Confirmez dans le menu de droite de PreForm que les composants de Print Validation (Validation de l'impression) sont tous cochés en vert.

3.5 Transfert de la tâche d’impression vers l’imprimante

Envoyez la tâche à l'imprimante en cliquant sur la barre orange en bas à droite, Upload to Queue (Téléverser dans la file d'attente) (3) ou Print Now (Imprimer maintenant).

3.6 Paramétrage de l'imprimante

Insérez le réservoir de résine approprié, la cartouche de résine Custom Tray Resin et une plateforme de fabrication dans l'imprimante.

ATTENTION :

Pour une conformité et une biocompatibilité complètes, la Custom Tray Resin nécessite une plateforme de fabrication, un Finish Kit ou une Form Wash dédiés, qui ne doivent pas être utilisés avec d'autres résines Formlabs.

3.7 Impression

Commencez l'impression en sélectionnant la tâche d'impression dans le menu d'impression de l'imprimante. Suivez toutes les instructions ou boîtes de dialogue affichées sur l’écran de l’imprimante.

L’imprimante terminera l’impression automatiquement.4. Post-traitement

Utilisez toujours des gants lorsque vous manipulez des pièces et des résines non polymérisées.

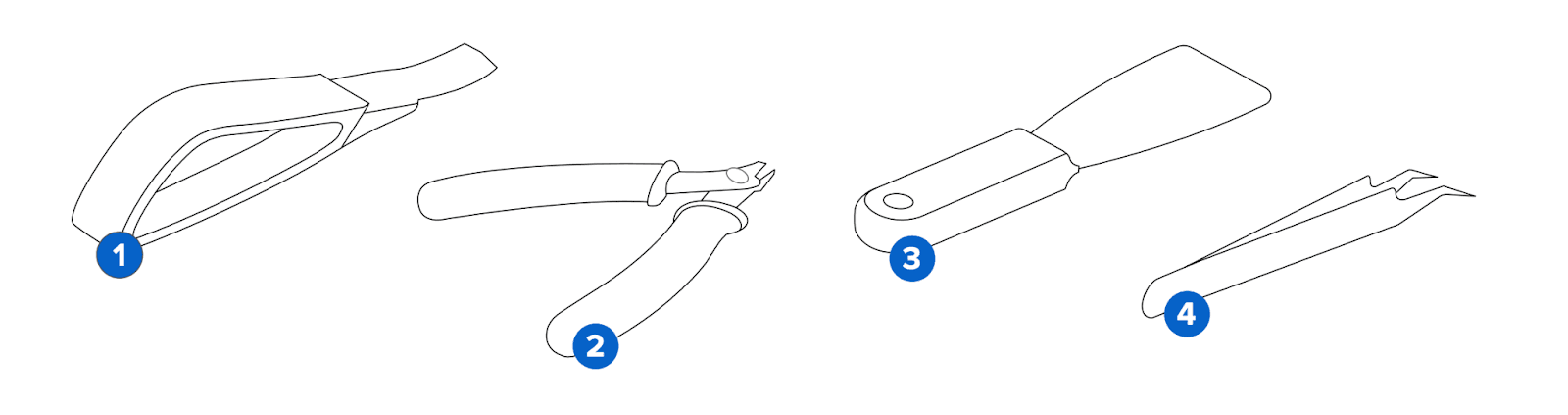

4.1 Retrait des pièces

Les pièces imprimées peuvent être retirées de la plateforme de fabrication avant ou après le lavage. Si vous utilisez la Flex Build Platform, vous pouvez facilement détacher les pièces sans outils supplémentaires. Lors de l'utilisation d'une plateforme de fabrication standard, utilisez un outil approprié tel qu'une spatule pour détacher les pièces (1)(3).

4.2 Lavage

Précautions :

-

Le lavage de la pièce imprimée au solvant doit être effectué dans un environnement correctement ventilé, avec un masque et des gants de protection.

-

Si sa date de validité est dépassée ou si elle n’a pas été utilisée, Custom Tray Resin doit être éliminée conformément à la réglementation locale.

-

L’alcool isopropylique doit être éliminé conformément à la réglementation locale.

Placez les pièces imprimées dans une Form Wash ou Form Wash L remplie d’alcool isopropylique (alcool isopropylique ≥ 99 %) et programmez le lavage en suivant les indications du Guide de fabrication.

Assurez-vous que les pièces sont complètement immergées pendant le lavage.

Le dépassement de la durée de lavage peut compromettre la précision dimensionnelle, la biocompatibilité et les performances à long terme des pièces imprimées.

4.3 Séchage des pièces

Laissez sécher complètement les pièces à l'air (au moins 30 minutes). Vous pouvez utiliser de l'air comprimé pour éloigner l'alcool isopropylique des surfaces des porte-empreintes sur mesure. Inspectez attentivement les pièces pour vous assurer que tous les porte-empreintes sur mesure sont entièrement lavés et qu'il ne reste pas de particules ou de résine non polymérisée sur les surfaces avant de passer aux étapes suivantes. Si nécessaire, répétez le lavage avec de l'alcool isopropylique ≥99 % propre jusqu'à ce que la pièce soit propre.

Si les pièces imprimées sont toujours sur la plateforme de fabrication, retirez-les à l’aide de l’outil de retrait comme décrit à la section 4.1 Retrait des pièces.

4.4 Post-polymérisation

Post-polymérisez les pièces dans la Form Cure, Form Cure L ou Fast Cure en utilisant les paramètres indiqués dans le guide de fabrication.

4.5 Retrait des supports

Éliminez les supports à l’aide d’un disque de coupe monté sur une pièce à main, ou d’autres outils destinés à retirer les pièces de la plateforme.

Bien qu'il soit plus rapide d'arracher les supports d'une pièce, cela peut endommager le porte-empreinte ou laisser des creux. C'est pourquoi nous recommandons de couper individuellement les supports.

Inspectez le porte-empreinte sur mesure. Jetez la pièce et réimprimez-la si vous remarquez la moindre fissure.

4.6 Finition et polissage

S’il reste des parties rugueuses à la surface du porte-empreinte imprimé en 3D à la suite de l’élimination des supports, utilisez une pièce à main et une fraise pour lisser les points de contact des supports et améliorer le confort du patient.

Exemple de pièce finie.

Facultatif : une fois la finition de surface jugée satisfaisante, il est possible de polir et de lisser l’extérieur du porte-empreinte.

5. Nettoyage et désinfection

5.1 Nettoyage des pièces

Une fois le post-traitement terminé, les pièces peuvent être nettoyées avec une brosse à dents souple dédiée, un savon neutre et de l’eau à température ambiante.

Après un nettoyage, vérifiez systématiquement que les pièces ne sont pas fissurées.

En cas de défaut ou de fissure, jetez-les.

5.2 Désinfection

Le porte-empreinte sur mesure peut être nettoyé et désinfecté selon les protocoles de l’établissement.

Une méthode de désinfection éprouvée consiste à immerger la pièce finie dans de l'alcool isopropylique propre à 70 % pendant cinq minutes.

Après désinfection, vérifiez que la pièce n’est pas fissurée pour vous assurer de son intégrité.

Remarque :

Ne laissez pas la pièce dans la solution d'alcool pendant plus de cinq minutes.

ATTENTION :

La désinfection à l'alcool isopropylique n'est pas compatible avec les matériaux d'impression en polyéther. Les méthodes de désinfection alternatives doivent être validées par le fabricant.

6. Compatibilité de l'imprimante Formlabs avec Custom Tray Resin

Custom Tray Resin peut être imprimé sur les imprimantes Formlabs SLA suivantes et sur les équipements d'impression et consommables compatibles :

-

Form 4B

-

Form 4BL

-

Form 3BL

-

Form 2

7. Documents justificatifs

Ressources supplémentaires

Explorez les ressources dentaires de Formlabs pour consulter des guides détaillés, des tutoriels, des livres blancs, des webinaires, etc.

La dentisterie rendue plus simple

La Form 4B est une imprimante 3D dentaire ultra-rapide qui offre la gamme de matériaux la plus complète pour la dentisterie et l'orthodontie. Créez des modèles dentaires et des applications biocompatibles de haute qualité en un temps record, avec un flux de travail simple, une fiabilité à la pointe du secteur et une qualité de pièces imprimées impressionnante, grâce à l'écosystème de la Form 4B.