Guides de restaurations directes en composites avec les imprimantes 3D SLA de Formlabs

Ce guide d'application explique étape par étape comment produire des guides de restaurations directes en composites avec IBT Flex Resin de Formlabs et les imprimantes 3D de Formlabs Dental. L'accent est mis sur la production de guides pour la technique de composite direct (injecté ou pressé). Ce guide a été élaboré en collaboration avec Digital Smile Design (DSD). Consultez toujours le guide de fabrication officiel et le mode d'emploi pour connaître les exigences.

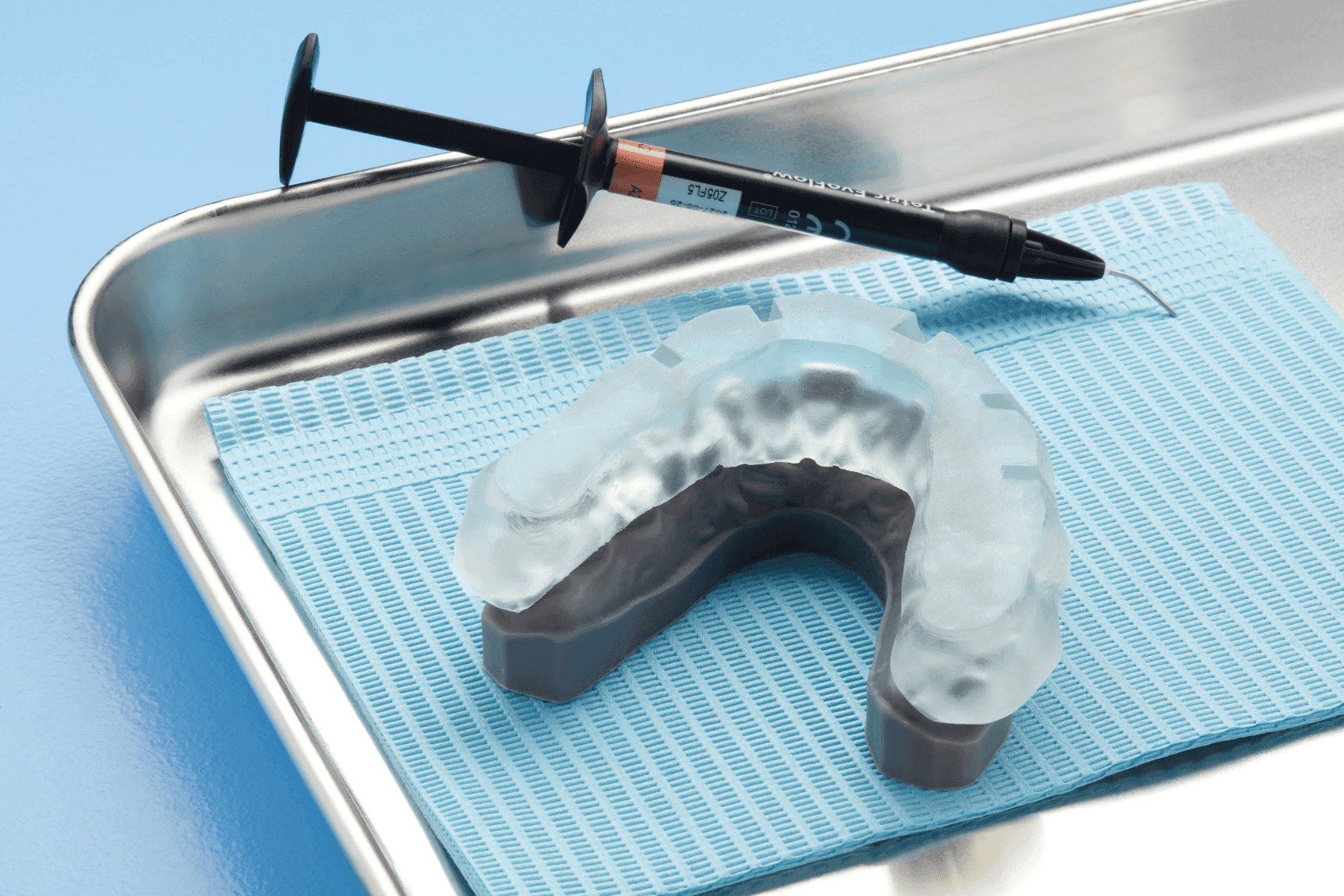

IBT Flex Resin est un matériau flexible et résistant à la déchirure qui permet d'imprimer directement des guides ou des indices pour des restaurations en composite. Ce matériau présente une flexibilité, une résistance à la déchirure et une translucidité élevées et reproduit parfaitement les designs numériques grâce à son excellente précision d'impression, qu'il s'agisse de restaurations individuelles ou de sourires complets. Il permet ainsi aux équipes de traitement de gagner un temps précieux et offre des résultats uniformes et prévisibles.

Guides de restaurations directes en composites avec les imprimantes 3D SLA de Formlabs

Ce guide d'application explique étape par étape comment produire des guides de restaurations directes en composites avec IBT Flex Resin de Formlabs et les imprimantes 3D de Formlabs Dental. L'accent est mis sur la production de guides pour la technique de composite direct (injecté ou pressé). Ce guide a été élaboré en collaboration avec Digital Smile Design (DSD). Consultez toujours le guide de fabrication officiel et le mode d'emploi pour connaître les exigences.

IBT Flex Resin est un matériau flexible et résistant à la déchirure qui permet d'imprimer directement des guides ou des indices pour des restaurations en composite. Ce matériau présente une flexibilité, une résistance à la déchirure et une translucidité élevées et reproduit parfaitement les designs numériques grâce à son excellente précision d'impression, qu'il s'agisse de restaurations individuelles ou de sourires complets. Il permet ainsi aux équipes de traitement de gagner un temps précieux et offre des résultats uniformes et prévisibles.

En collaboration avec :

Conditions requises du flux de travail

De la part du dentiste

-

Une empreinte physique ou numérique de la dentition du patient

Équipement et matériaux nécessaires

Produits par Formlabs :

-

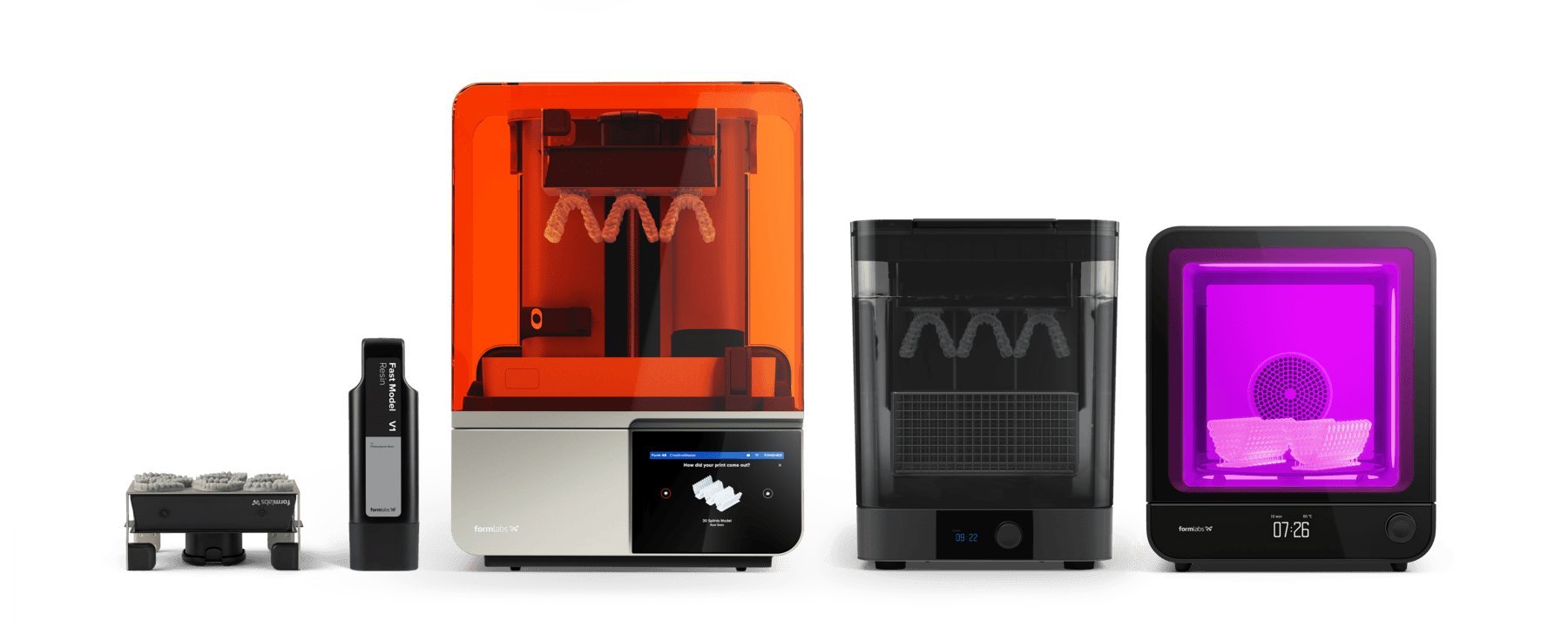

Imprimante 3D SLA Formlabs compatible

-

Form 4 Flex Build Platform (ou plateforme de fabrication compatible)

-

Bac à résine compatible (et mélangeur le cas échéant)

Produits par des tiers :

-

Scanner intraoral

-

Scanner de bureau (en cas d'empreinte physique ou de modèle)

-

Caméra pour la documentation des patients (photo et vidéo)

-

Outils de coupe et de finition (si impression sur supports)

-

Récipients opaques ou ambrés pour le stockage des dispositifs

-

Scanner CBCT (facultatif, selon le logiciel de CAO)

Logiciel nécessaire

Produits par Formlabs :

-

Logiciel PreForm Dental (gratuit) 3.32 ou plus récent

Produits par des tiers :

-

Logiciel de modélisation (CAO) dentaire ou sous-traitance à un prestataire

1. Scan

Les logiciels de modélisation dentaire ont besoin d’un modèle numérique de l’anatomie buccale du patient pour concevoir les guides de restaurations directes en composites ou les indices. Pour obtenir ces données, scannez directement la cavité buccale du patient à l’aide d’un scanner 3D intraoral, ou scannez-en une empreinte physique ou un moulage avec un scanner 3D de bureau.

Bien que les photographies et/ou les données CBCT soient facultatives, certaines solutions logicielles prennent en charge ces données, ce qui peut s'avérer très utile pour la planification et la fabrication du dispositif, en particulier dans les cas nécessitant une reconstruction esthétique complète.

2. Conception

2.1 Concevoir les guides de restaurations directes en composites

Dans cette section, nous décrivons les paramètres généraux de conception et les meilleures pratiques pour le logiciel de conception 3D NEMO Smile (NemoTec Company, Madrid, Espagne). Les principes fondamentaux et les recommandations restent utiles pour d’autres logiciels de traitement et de planification et devraient être consultés.

Vous pouvez également envoyer l’empreinte numérique et ses spécifications à un fournisseur de services en CAO dentaire, comme un centre de conception dentaire ou un laboratoire dentaire spécialisé, pour créer le dispositif et son fichier de fabrication.

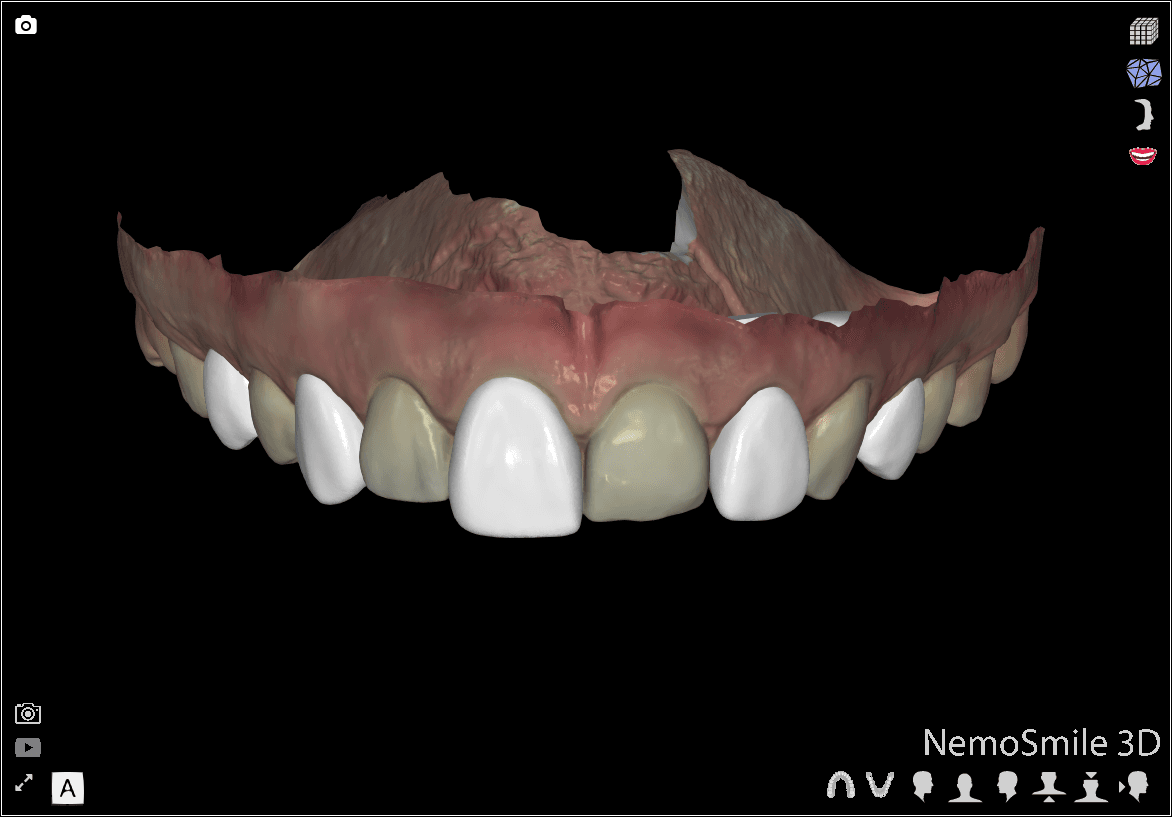

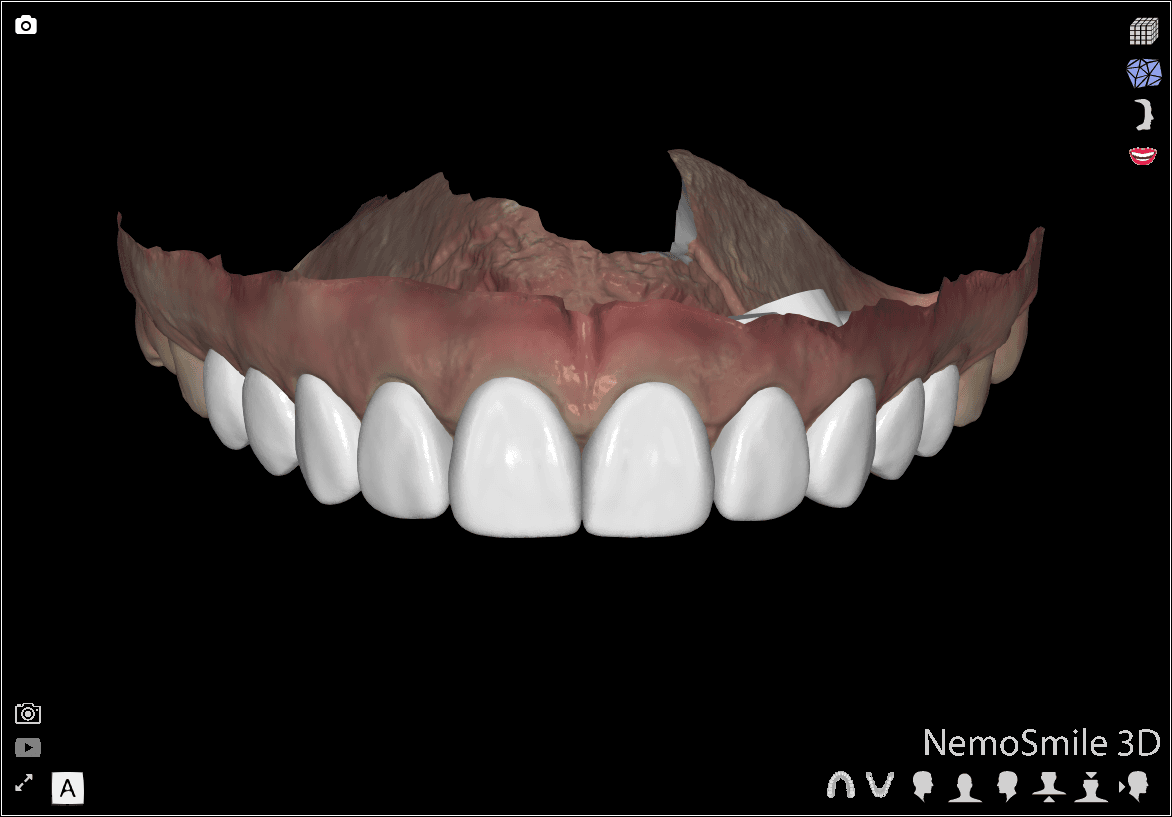

La production des guides de restaurations directes en composites se fait après avoir conçu le sourire du patient, planifié le traitement idéal, présenté le tout au patient et obtenu son accord. Une fois ces étapes terminées, importez le scan intraoral dans le logiciel de CAO et concevez la restauration finale ou le wax-up. Une fois la conception terminée, il est important de disposer de deux fichiers numériques :

-

Conception directe 1 : le wax-up est visible une dent sur deux, et la situation clinique initiale est visible pour les dents restantes.

-

Conception directe 2 : le wax-up est visible pour toutes les dents.

Ensuite, vous devez définir si vous utiliserez les guides ou les indices pour des composites injectables ou pressés, car la conception et la quantité des plateaux varieront en fonction de la technique choisie.

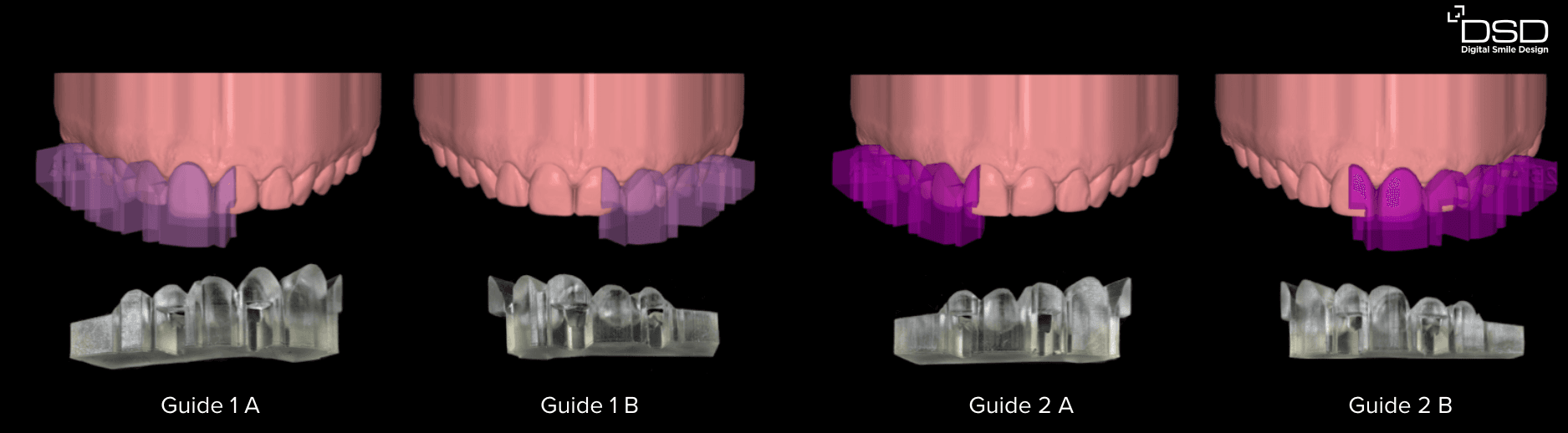

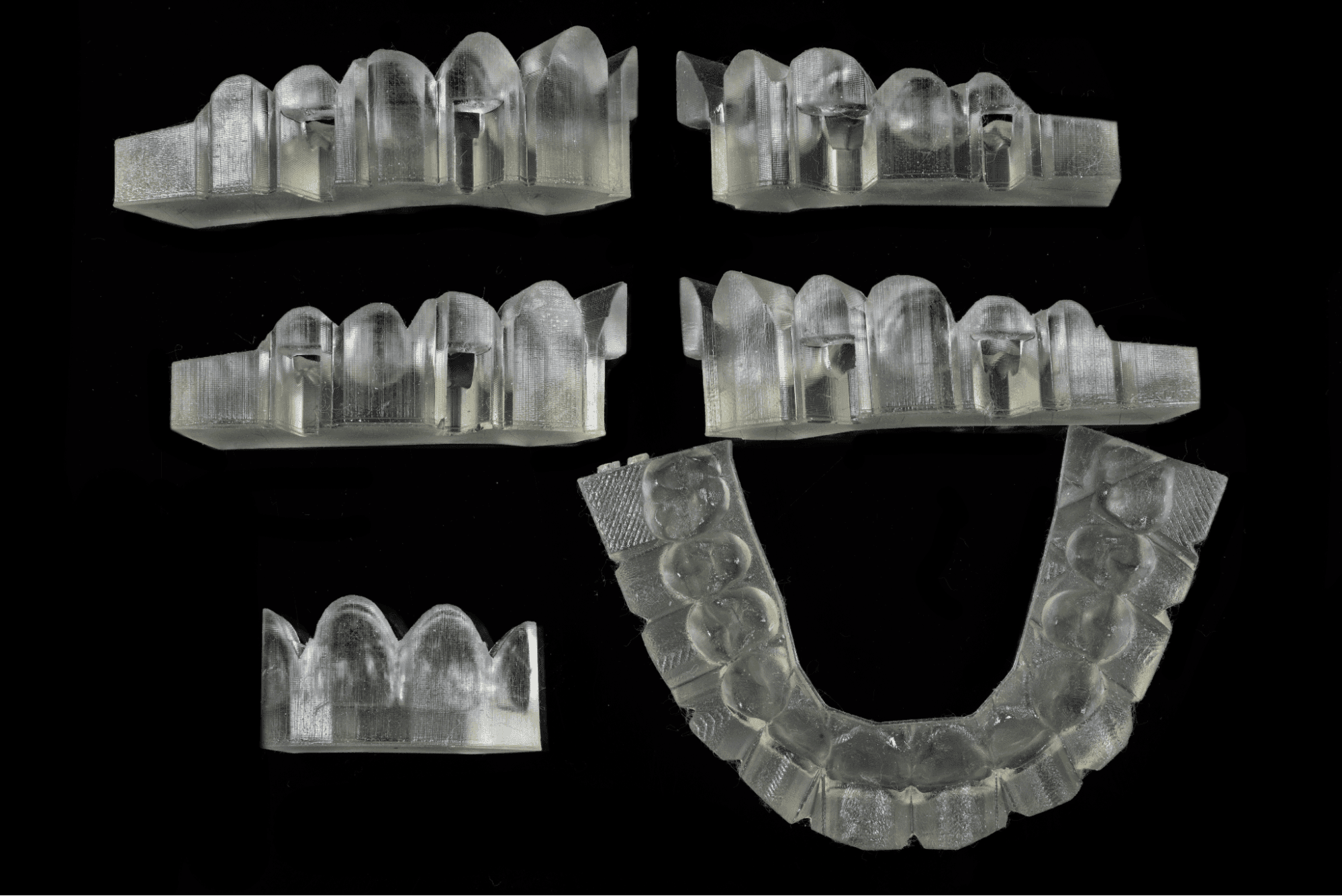

Dans le cas de DSD Direct Design, les indices conçus dans votre logiciel de CAO peuvent être produits en deux arcades complètes pour la technique d'injection (demi-conception et conception complète) ou en sections si elles sont utilisées pour la technique du pressage.

Remarque :

Si vous cherchez à imprimer l'indice des procédures de maquette, vous pouvez vous référer au Protocole 2 de Le mock-up : le guide ultime pour maîtriser toutes les options d'impression 3D.

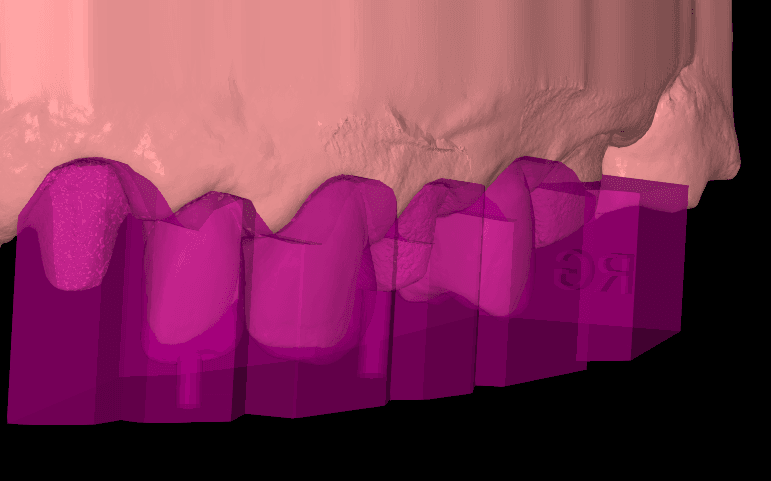

Conception directe 1 de DSD

Conception directe 2 de DSD (images de DSD Planning Center)

Conception du plateau et fabrication pour la technique du composite direct pressé. (Images du Dr. Felipe Saliba, DSD KOL Brésil)

Remarque :

Si vous utilisez le logiciel de conception NEMO Smile, nous recommandons de concevoir des dispositifs avec une surface plate qui peut être imprimée directement sur la plateforme de fabrication.

2.2 Recommandations et exigences en matière de fabrication

La conception des indices varie légèrement en fonction de la technique choisie. Lors de la conception des indices pour la technique des composites injectés, créez un trou et un canal de 1,7 mm de diamètre reliant la base du plateau au bord incisif de la dent à restaurer. Ces trous permettront d'insérer l'embout de la seringue contenant le composite fluide pour l'injection. Les indices utilisés pour la technique des composites pressés n'ont pas besoin de trous ou de canaux dans leur conception.

Indice conçu pour la technique des composites injectables avec trous et canaux d'injection. (Image : DSD Planning Center)

Pour obtenir une rigidité correcte, les plateaux doivent avoir une épaisseur suffisante. DSD recommande 4 mm comme épaisseur idéale sur toutes les surfaces pour les indices injectés et pressés.

L'ajout de fenêtres aux guides permet de vérifier l'adaptation des dispositifs à la dentition et de garantir un positionnement optimal, quelle que soit la technique choisie. Ces éléments seront ajoutés aux dents qui ne seront pas restaurées avec les guides respectifs.

Lors de la conception des plateaux, aucun paramètre de décalage n'est nécessaire. Le wax-up numérique établit déjà l'espace correct pour injecter ou presser le composite.

L'extension du plateau doit s'adapter à la ligne marginale gingivale.

Dr. Felipe Saliba, DSD KOL Brésil (Image fournie par le DSD Planning Center)

Remarque :

L'épaisseur minimale recommandée pour l'impression de pièces en IBT Flex Resin est de 1 mm. L'augmentation de l'épaisseur peut être nécessaire pour des situations ou des dispositifs spécifiques.

Remarque :

Pour les recommandations en matière de conception d'indices imprimés pour les maquettes, veuillez vous référer au Protocole 2 de Le mock-up : le guide ultime pour maîtriser toutes les options d'impression 3D.

2.3 Exportation du fichier STL

Une fois que le dispositif répond aux spécifications de conception, la fabrication peut commencer. La majorité des logiciels de modélisation dentaire génèrent un fichier de travail au format STL. Trouvez ce fichier et ouvrez-le dans PreForm Dental, le logiciel de préparation d'impression de Formlabs.

3. Impression

Remarque :

Pour obtenir les meilleurs résultats, utilisez la version 3.32 ou plus récente de PreForm et le firmware 2.2.0 ou plus récent.

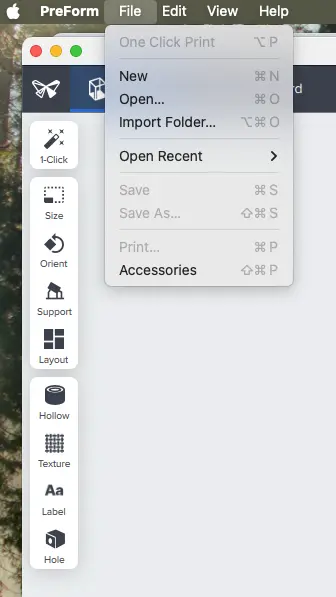

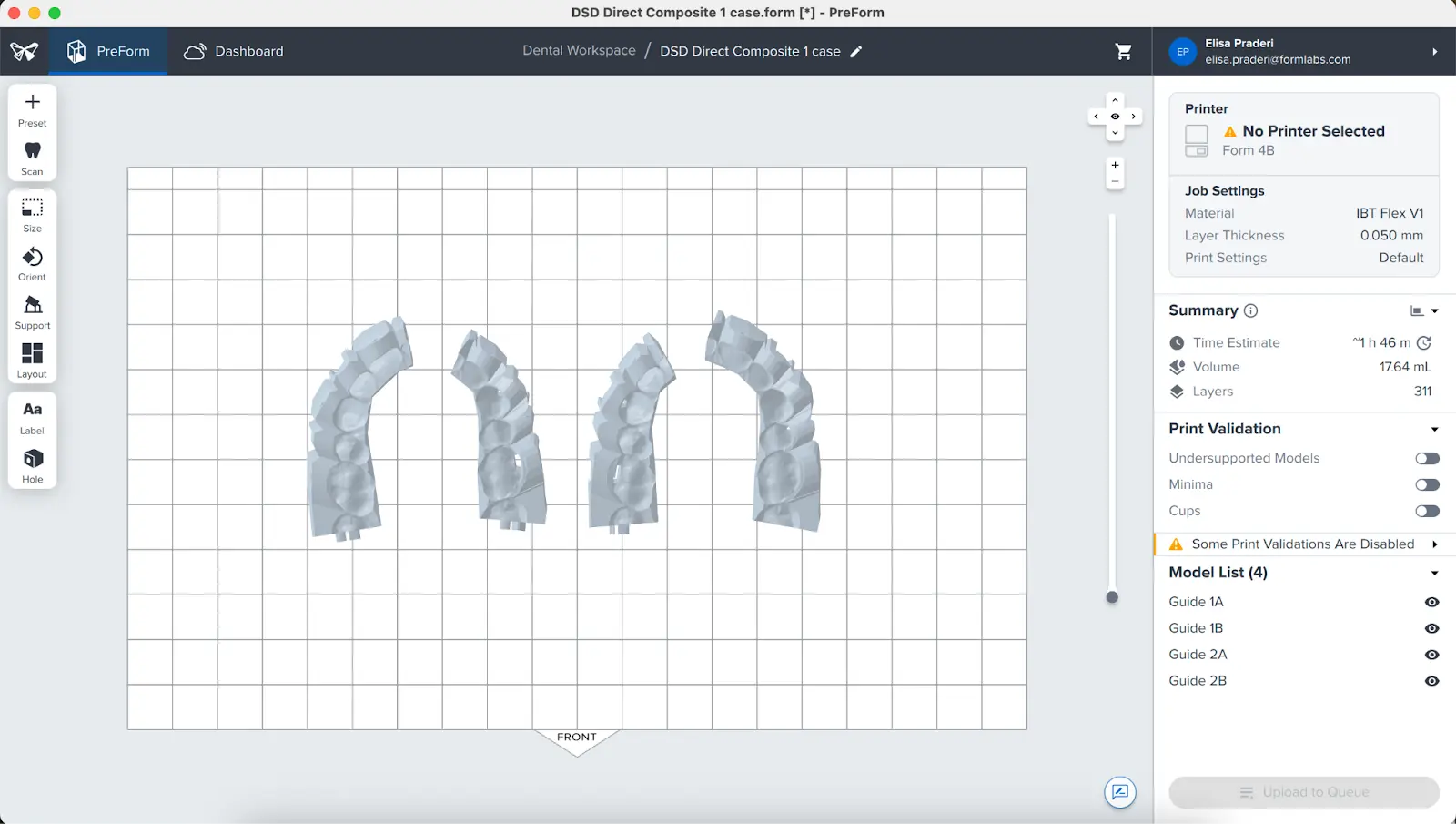

3.1 Importation des fichiers

Importez ou ouvrez les fichiers de conception en effectuant un glisser-déplacer dans PreForm ou utilisez le menu File (Fichier) pour les localiser sur votre ordinateur ou sur votre réseau.

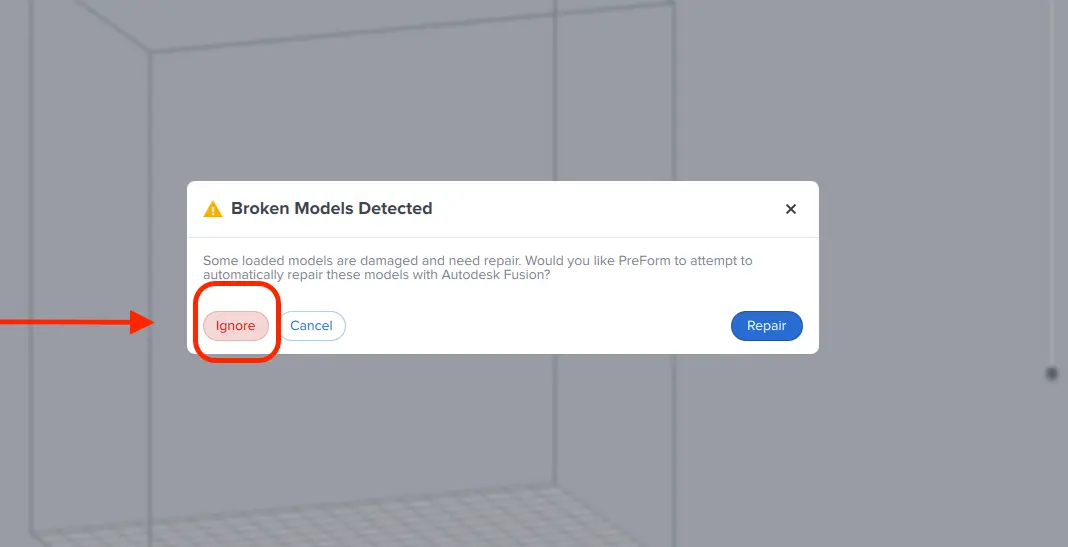

Si vous recevez une alerte Broken Models Detected (Modèles défectueux détectés), n'utilisez pas la fonction de réparation car elle pourrait corrompre votre fichier en fermant le côté intrados. Au lieu de cela, cliquez sur Ignore (Ignorer).

3.2 Sélection des matériaux et de l'épaisseur des couches

Sélectionnez le matériau d’impression en cliquant sur l'onglet de l'imprimante dans le menu Job Setup (Configuration de la tâche) à droite de l’écran.

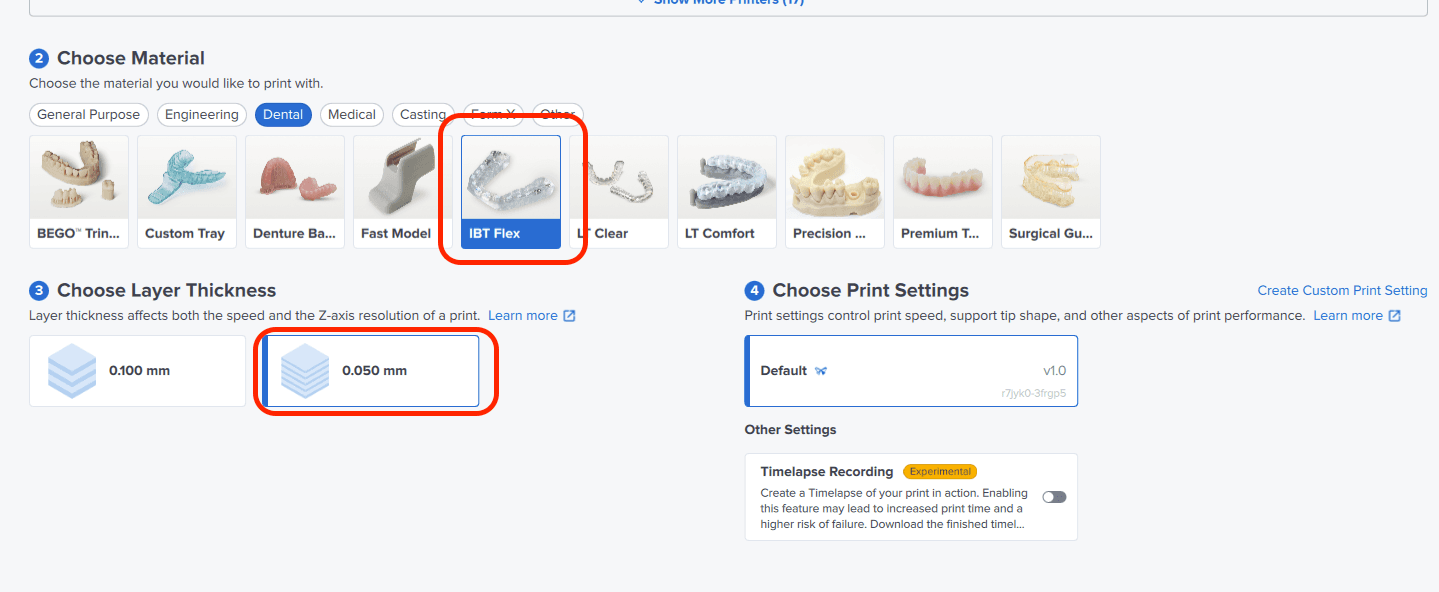

Localisez IBT Flex Resin dans le menu déroulant des matériaux.

Pour les guides de restaurations directes en composites, sélectionnez le paramètre d'épaisseur de couche 0,05 mm pour une plus grande précision et un transfert optimal de la conception numérique. Vous pouvez également sélectionner 0,1 mm pour des impressions plus rapides, mais les lignes de couche transférées du plateau à la situation clinique seront plus visibles.

Remarque :

Le réglage d'épaisseur de couche de 0,05 mm n'est disponible que pour la Form 3B/+ et la Form 4B.

3.3 Orientation

3.3.1 Positionnement des dispositifs

Si vous avez conçu le dispositif de façon à ce qu'il ait une surface plate, vous pouvez placer la surface inférieure à même la plateforme de fabrication.

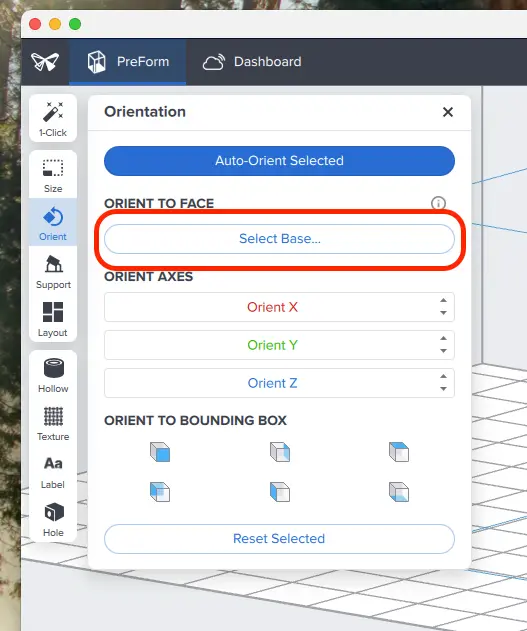

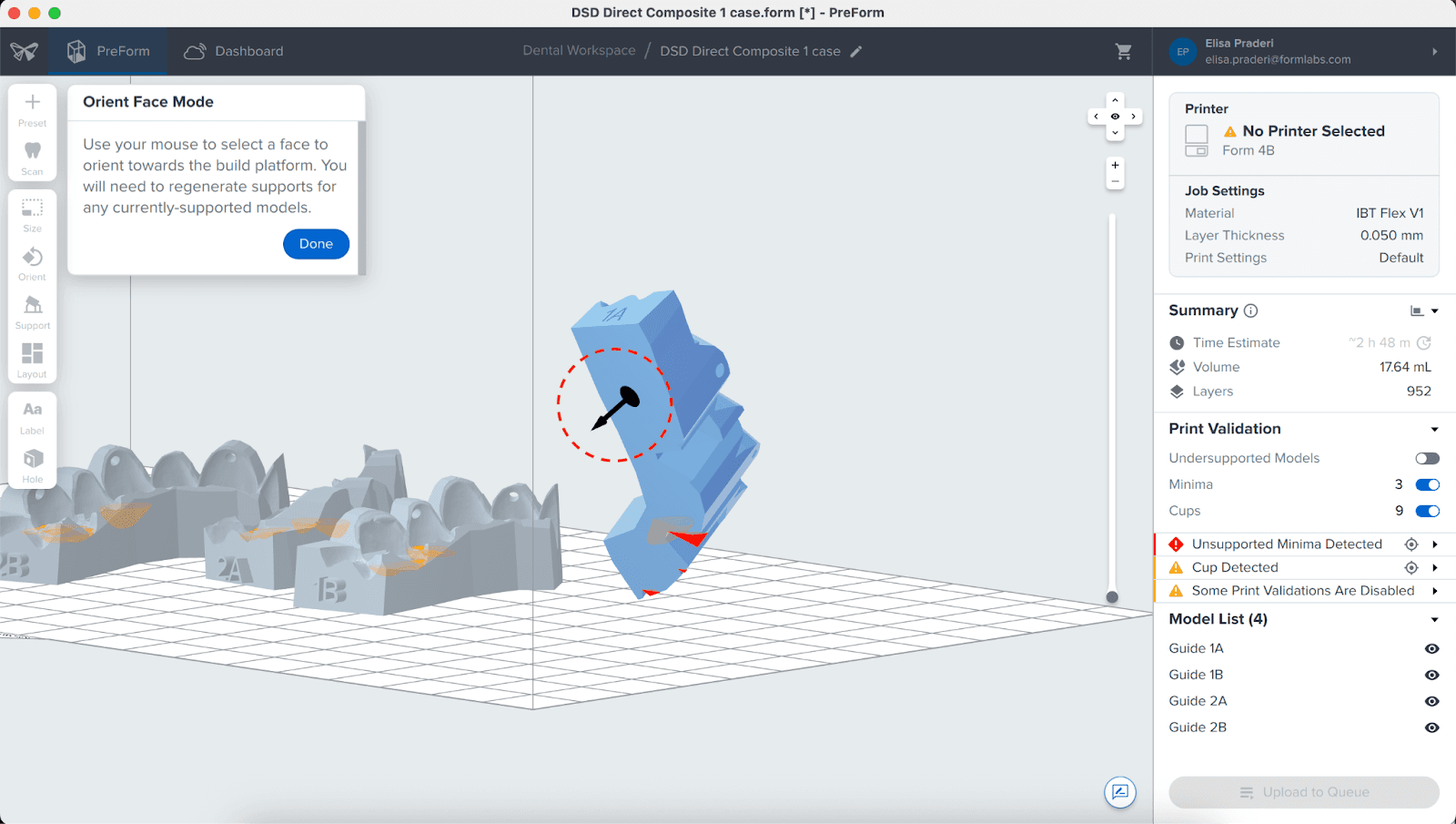

Tout d'abord, ouvrez l'outil Orientation et cliquez sur le bouton Select Base (Sélectionner la base).

Ensuite, cliquez sur la surface inférieure de la pièce pour la poser à même la plateforme de fabrication.

3.3.2 Angulation

Une bonne orientation de la pièce en garantit la précision et l’ajustement.

Orientez toujours le dispositif avec la surface intrados à l’opposé de la plateforme de fabrication. La pièce doit être parallèle à la plateforme de fabrication ou, au maximum, former un angle de 40°, la section antérieure étant orientée vers la plateforme de fabrication.

Remarque :

Les temps d’impression varient en fonction de l’orientation de l’objet et de la configuration de la tâche.

3.4 Générer des structures de support

En fonction des surfaces en surplomb, il est possible d’imprimer des dispositifs directement sur la plateforme de fabrication, sans aucune structure de support.

3.4.1 Génération automatique des supports

Lorsque des supports sont nécessaires, ouvrez l'outil Supports sur le côté gauche de PreForm et cliquez sur Auto-Generate Selected (Générer automatiquement les supports sélectionnés).

Si vous ajoutez des supports à un dispositif qui doit être imprimé directement sur la plateforme de fabrication, changez la valeur Raft Type (Type de base) sur None (Aucun) dans l’outil Supports.

Remarque :

Décochez le bouton Internal Supports (Supports internes) pour éviter la génération de structures de support inutiles.

3.4.2 Modifications de support manuelles

Une fois que les supports sont générés, vérifiez leur emplacement. Si un point de contact de support n'est pas placé de manière idéale, vous pouvez modifier son emplacement en cliquant sur le bouton Manual Placement (Positionnement manuel) dans le menu Supports.

Cliquez sur un point de contact de support pour le supprimer. Cliquez sur les zones sans supports pour ajouter des points de contact.

PreForm indiquera en rouge les zones qui pourraient nécessiter des supports supplémentaires.

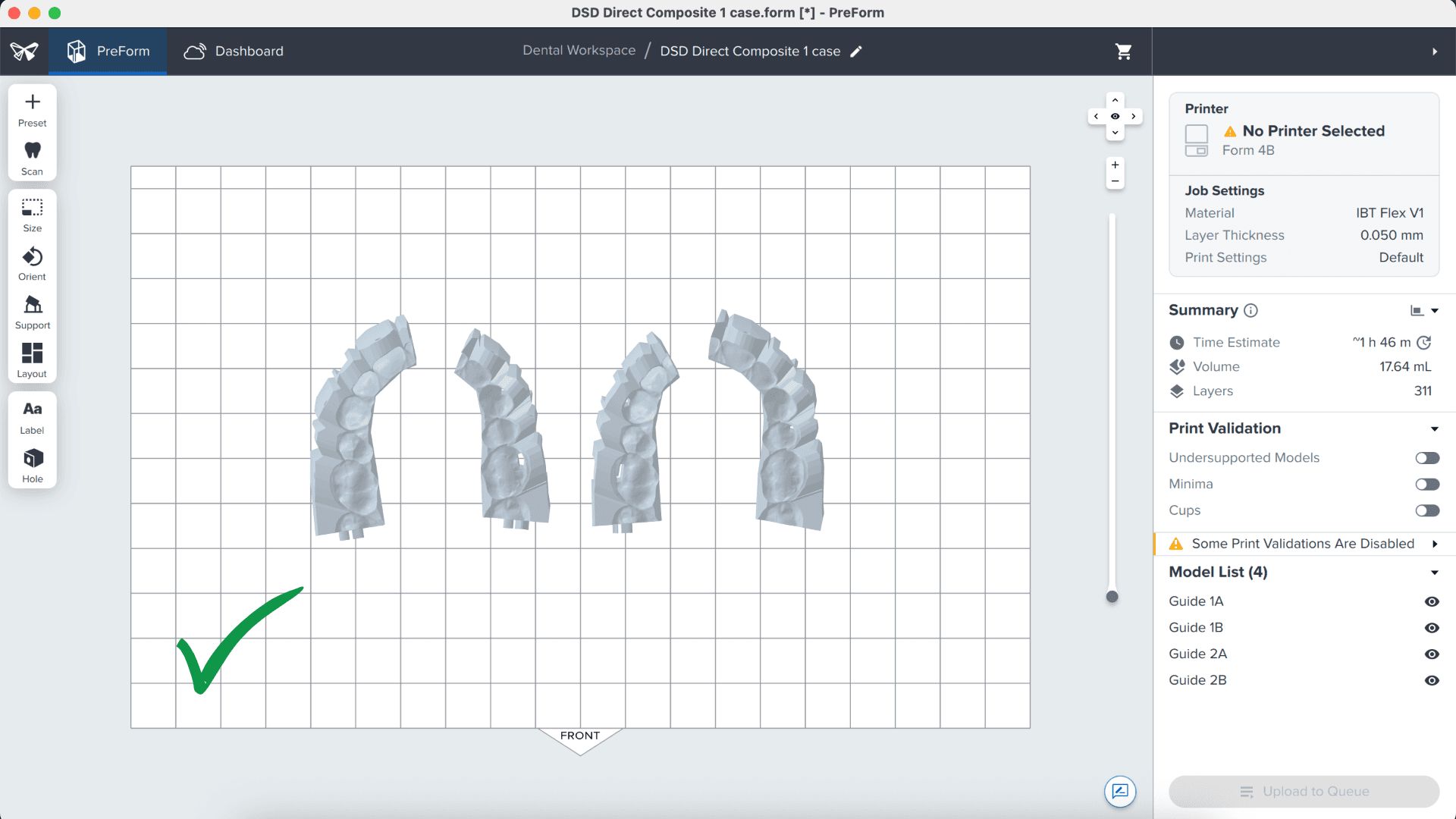

Dans la barre de menu Job Setup (Configuration de la tâche), à droite de l'écran, vérifiez que Printability (Imprimabilité) affiche un pouce vert.

Lorsque vous imprimez des pièces directement sur la plateforme de fabrication, vous verrez un avertissement d’imprimabilité. Si la pièce est appuyée contre la plateforme de fabrication comme indiqué dans la section précédente, il est possible d'ignorer cette erreur.

Remarque :

Avec les supports internes désactivés et une orientation correcte, il n’est généralement pas nécessaire de modifier les supports.

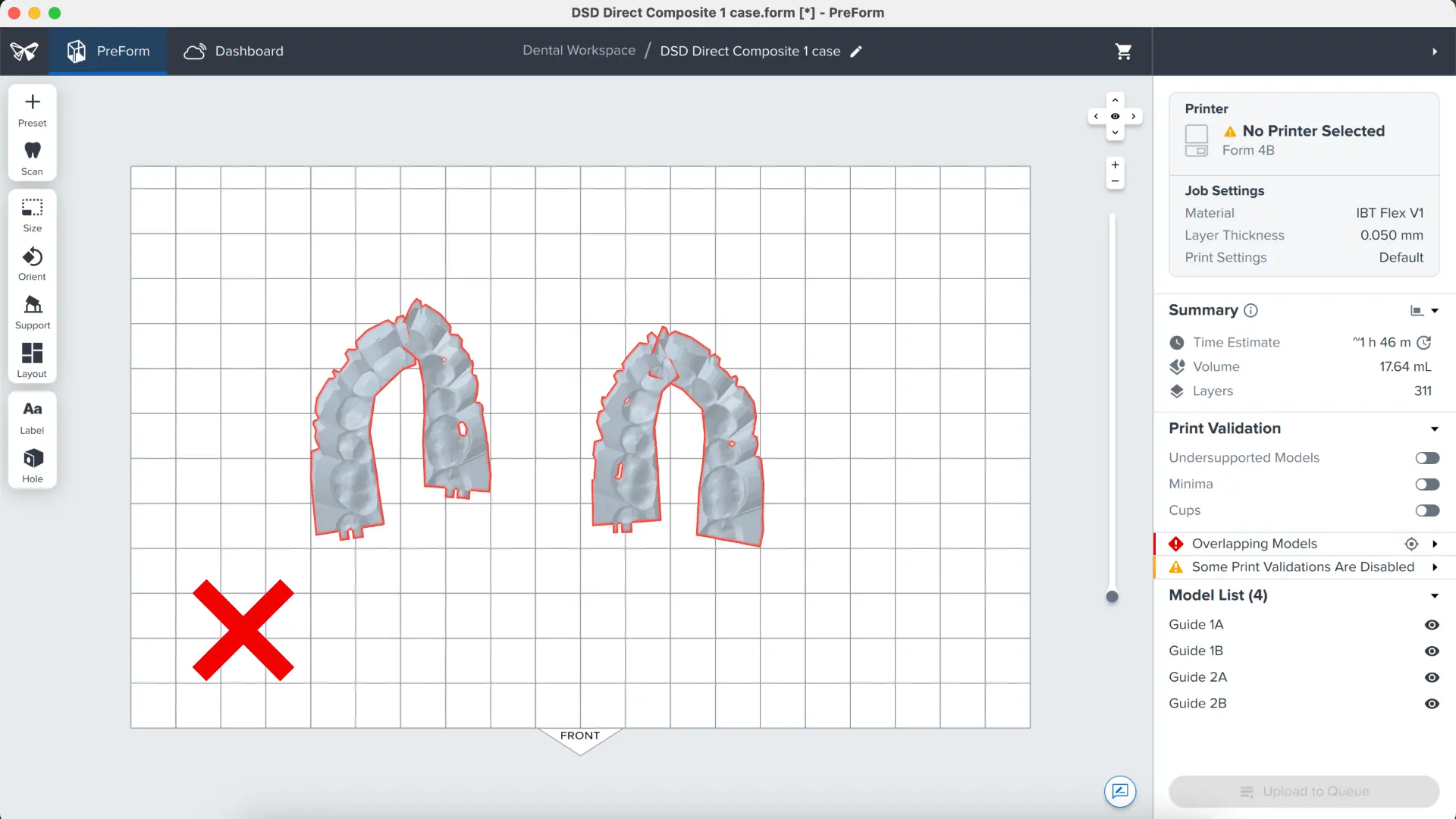

3.5 Agencement de l’impression

Que vous imprimiez sur des structures de support ou directement sur la plateforme de fabrication, positionnez les pièces de manière à ce qu’elles ne se chevauchent pas. Les pièces qui se chevauchent seront indiquées en rouge.

Pour faire pivoter la pièce pendant qu’elle est sélectionnée, cliquez et faites glisser le bord extérieur de la sphère d’orientation.

Pour déplacer la pièce, cliquez et déplacez depuis n’importe quel endroit sur la pièce.

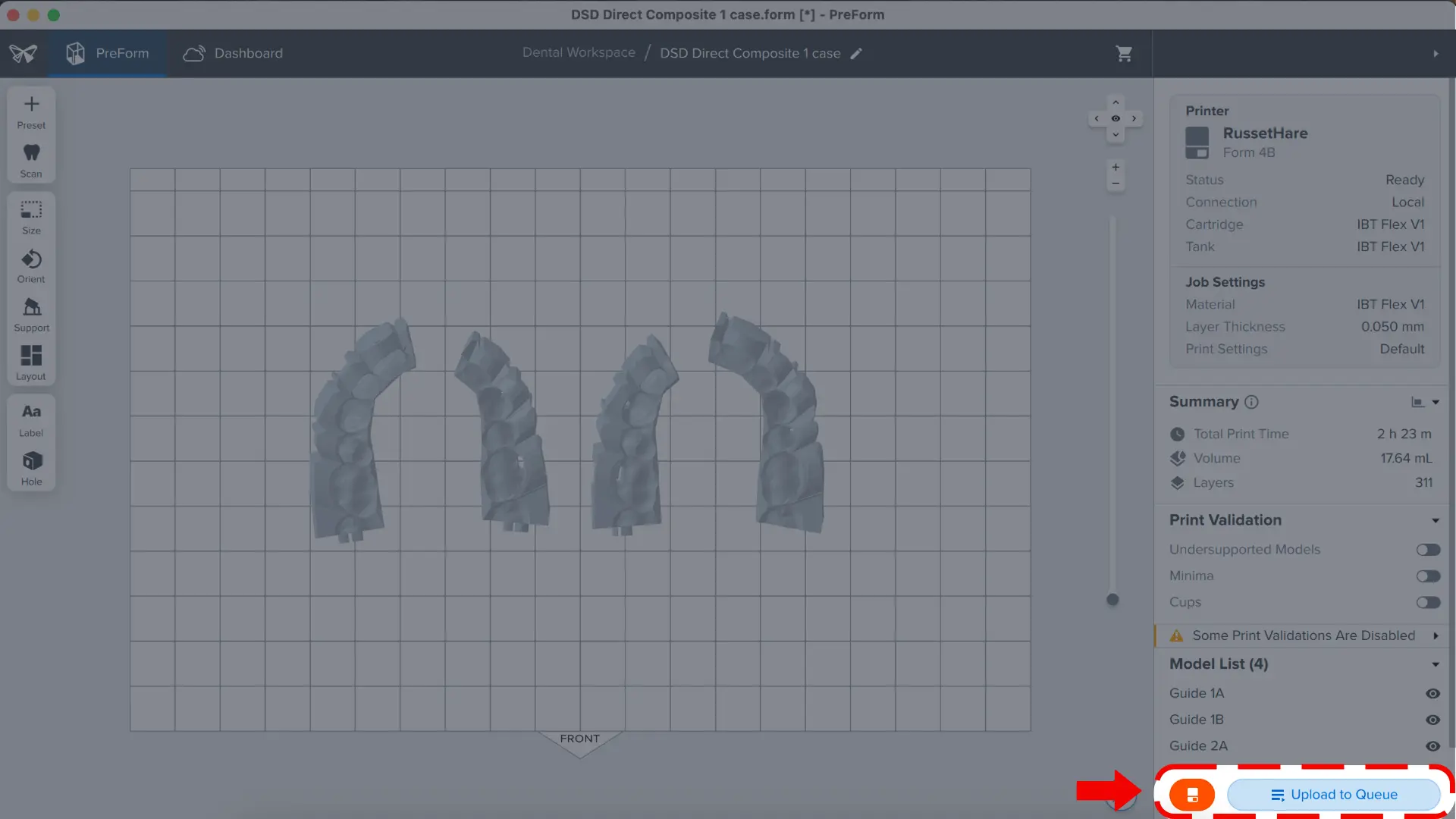

Une fois l’agencement terminé, la tâche peut être envoyée à l’imprimante.

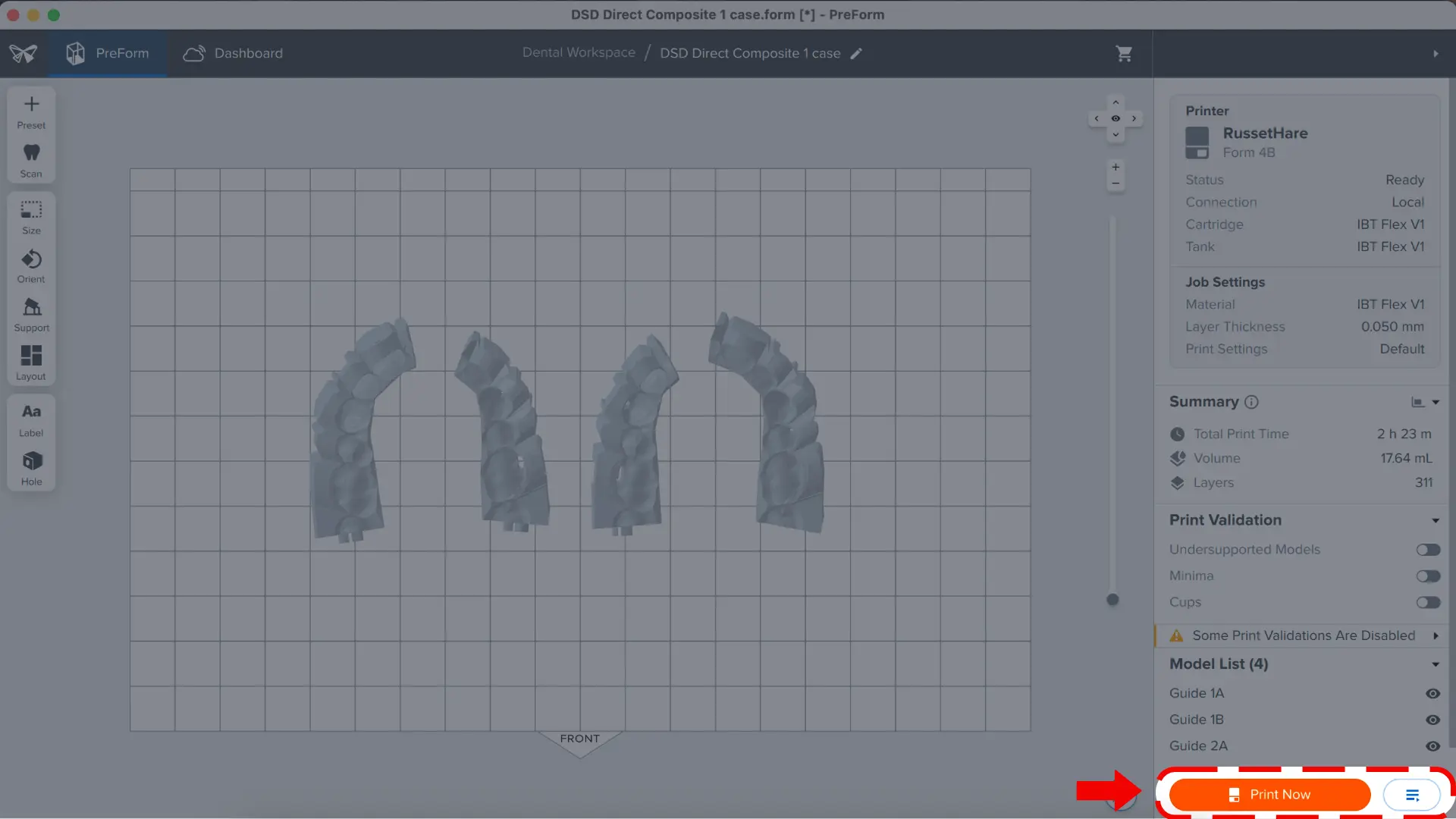

3.6 Transfert de la tâche vers l'imprimante

Envoyez la tâche à l'imprimante en cliquant sur le bouton orange Print Now (Imprimer maintenant) en bas à droite de l'écran. La tâche d'impression est envoyée à l'imprimante.

La tâche d'impression peut également être ajoutée à la file d'impression en cliquant sur l'icône située à droite portant la mention Upload to Queue (Téléverser dans la file d'attente).

3.7 Installation de l’imprimante

Mélangez la cartouche d’IBT Flex Resin en la secouant, puis insérez-la dans l’imprimante 3D Formlabs, de même qu’une plateforme de fabrication et un bac à résine compatible.

-

Lancez l’impression en sélectionnant la tâche d’impression sur l’écran tactile de l’imprimante.

-

Suivez toutes les instructions ou boîtes de dialogue affichées sur l’écran de l’imprimante.

-

L’imprimante terminera l’impression automatiquement.

Si vous commencez avec un bac à résine vide, gagnez du temps en pré-remplissant manuellement le bac en versant la résine directement à partir de la cartouche.

Remarque :

Veuillez vérifier la compatibilité des imprimantes et des résines sur le site de l’assistance Formlabs avant l’impression.

Remarque :

Pour garantir une conformité et une biocompatibilité optimales, il faut réserver un bac à résine, une plateforme de fabrication, une Form Wash et un Finish Kit pour IBT Flex Resin.

4. Post-traitement

Remarque :

Utilisez toujours des gants lorsque vous manipulez des pièces et des résines non polymérisées.

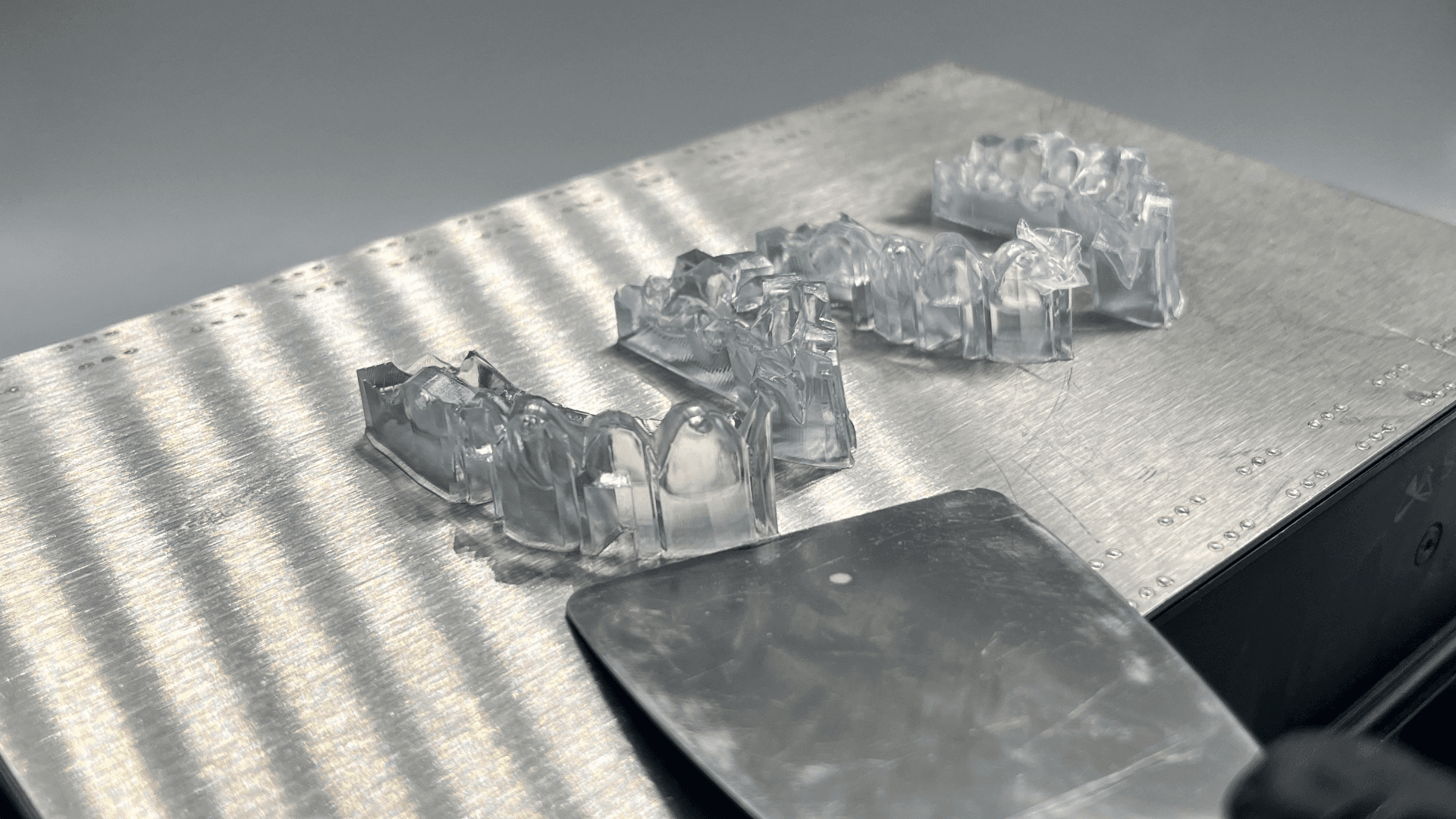

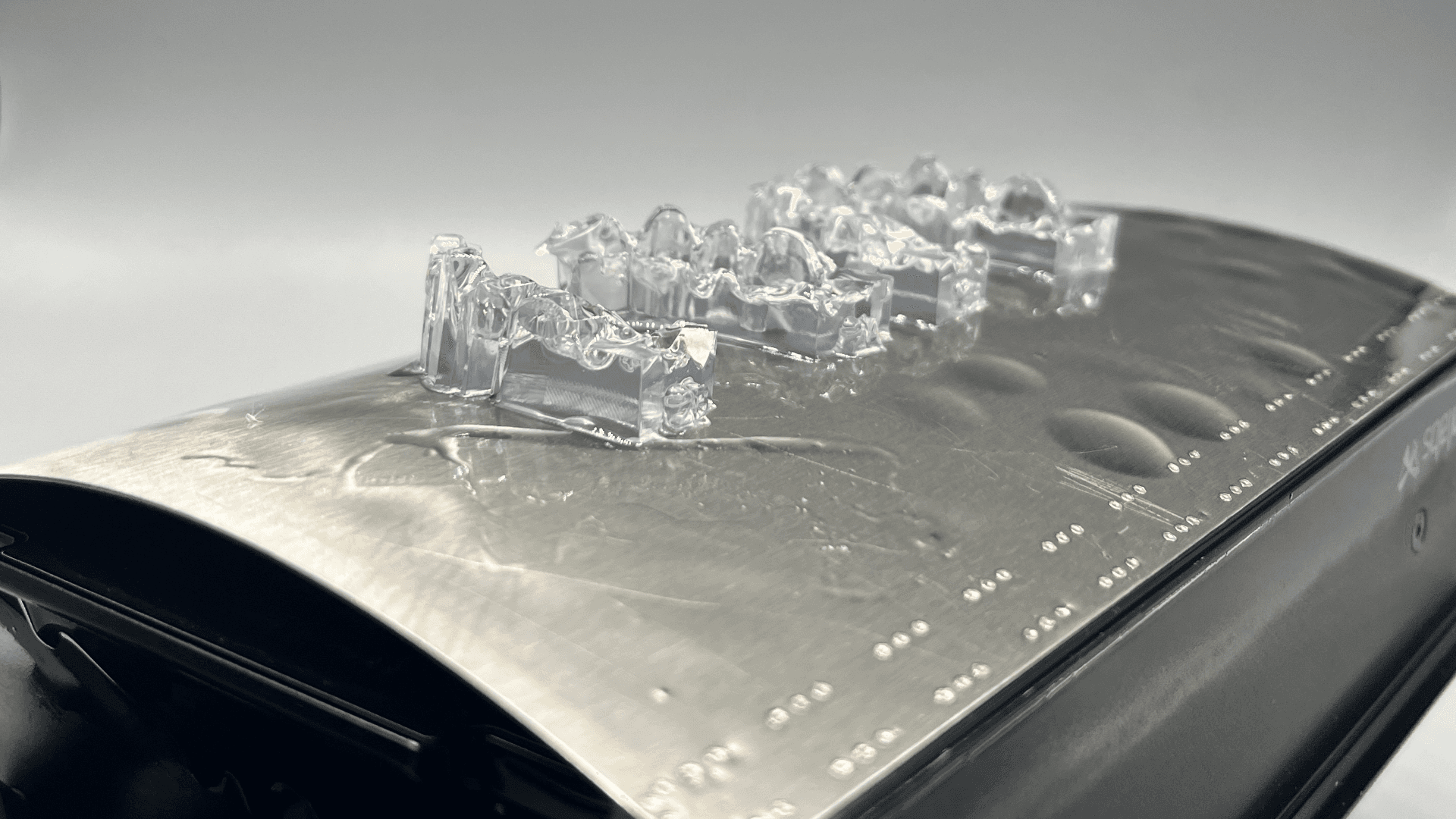

4.1 Retrait des pièces

Calez l’outil de retrait ou la spatule sous la base d’impression et effectuez un mouvement de rotation pour séparer les pièces imprimées de la plateforme de fabrication.

Remarque :

En raison de la flexibilité des pièces imprimées en IBT Flex Resin, il se peut qu'elles ne se libèrent pas aussi facilement que des matériaux plus rigides lors de l'utilisation de la Form 4 Flex Build Platform.

4.2 Lavage

Précautions

-

La phase de lavage de la pièce imprimée avec un solvant doit être effectuée dans un environnement correctement ventilé, avec un masque, des gants et des lunettes de protection.

-

L'IBT Flex Resin périmée ou inutilisée doit être éliminée conformément à la réglementation locale.

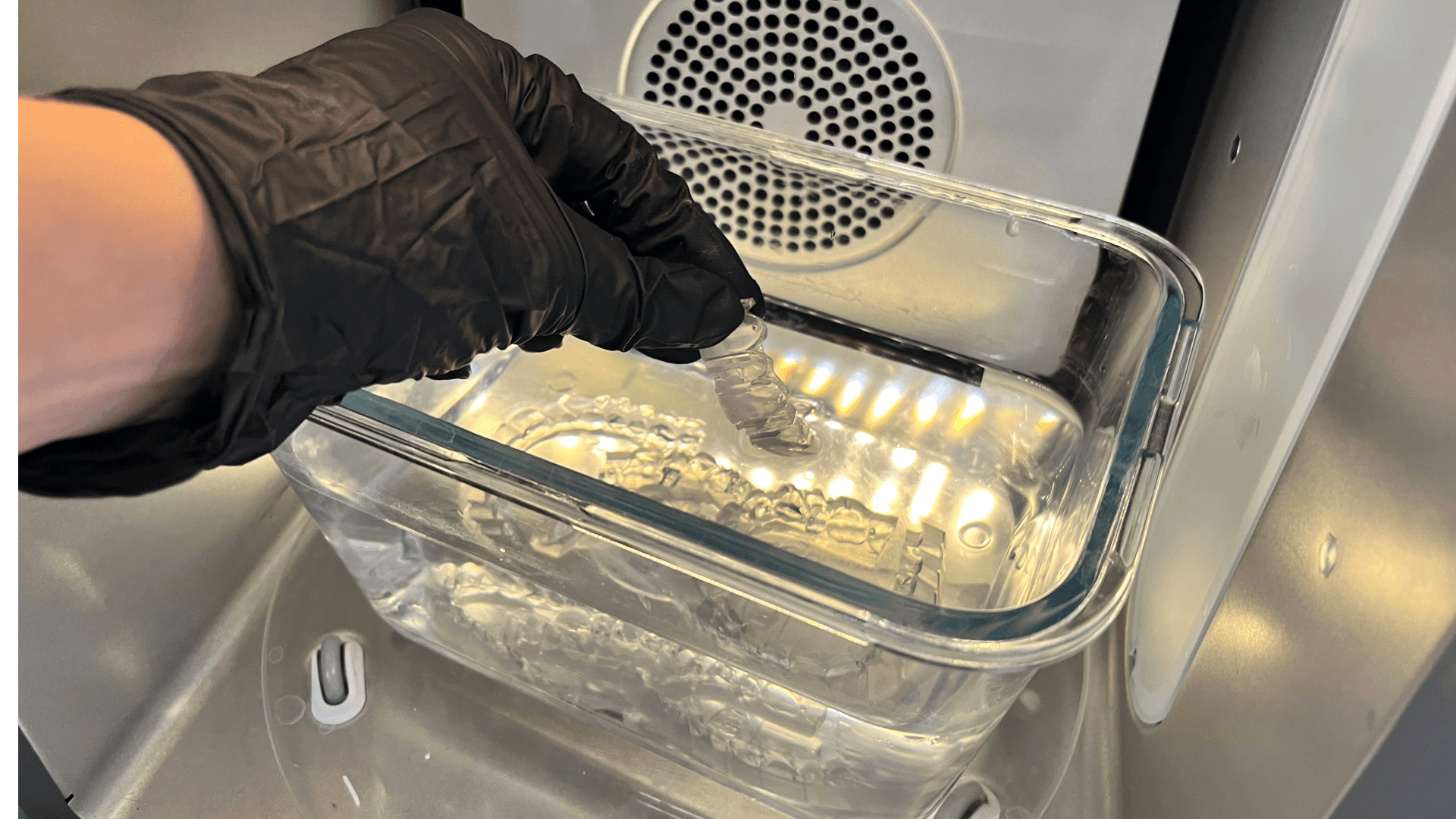

Placez les pièces imprimées dans une Form Wash ou Form Wash L remplie d’alcool isopropylique (IPA) et programmez le lavage en suivant les indications du guide de fabrication.

Assurez-vous que les pièces sont complètement immergées pendant le lavage.

Une durée de lavage plus longue risque d’altérer la précision dimensionnelle et les performances de la pièce imprimée au cours du temps.

4.3 Séchage des pièces

Retirez les pièces de l’alcool isopropylique et laissez-les sécher naturellement à température ambiante pendant au moins 30 minutes dans une pièce bien aérée.

L'air comprimé peut être utilisé pour aider au séchage des pièces, ce qui permet une inspection rapide de la résine non lavée. Même en cas d'utilisation d'air comprimé, il faut prévoir une durée de séchage suffisante.

REMARQUE :

Les durées de séchage peuvent varier en fonction de la conception des pièces et des conditions ambiantes. Ne pas dépasser la durée de lavage recommandée.

Examinez les pièces imprimées afin de vérifier qu’elles sont bien propres et sèches. Avant de passer aux étapes suivantes, assurez-vous que toute trace d'alcool isopropylique, d'excès de résine liquide ou de particules a été éliminée de la surface.

S’il reste la moindre trace de résine non polymérisée après le séchage, utilisez une bouteille à pipette contenant de l’alcool isopropylique propre pour l’enlever, puis recommencez le séchage. Une brosse douce dédiée peut être utilisée avec de l'alcool isopropylique propre pour retirer délicatement la résine des zones complexes. L'utilisation d'air comprimé pour le séchage permet une inspection rapide.

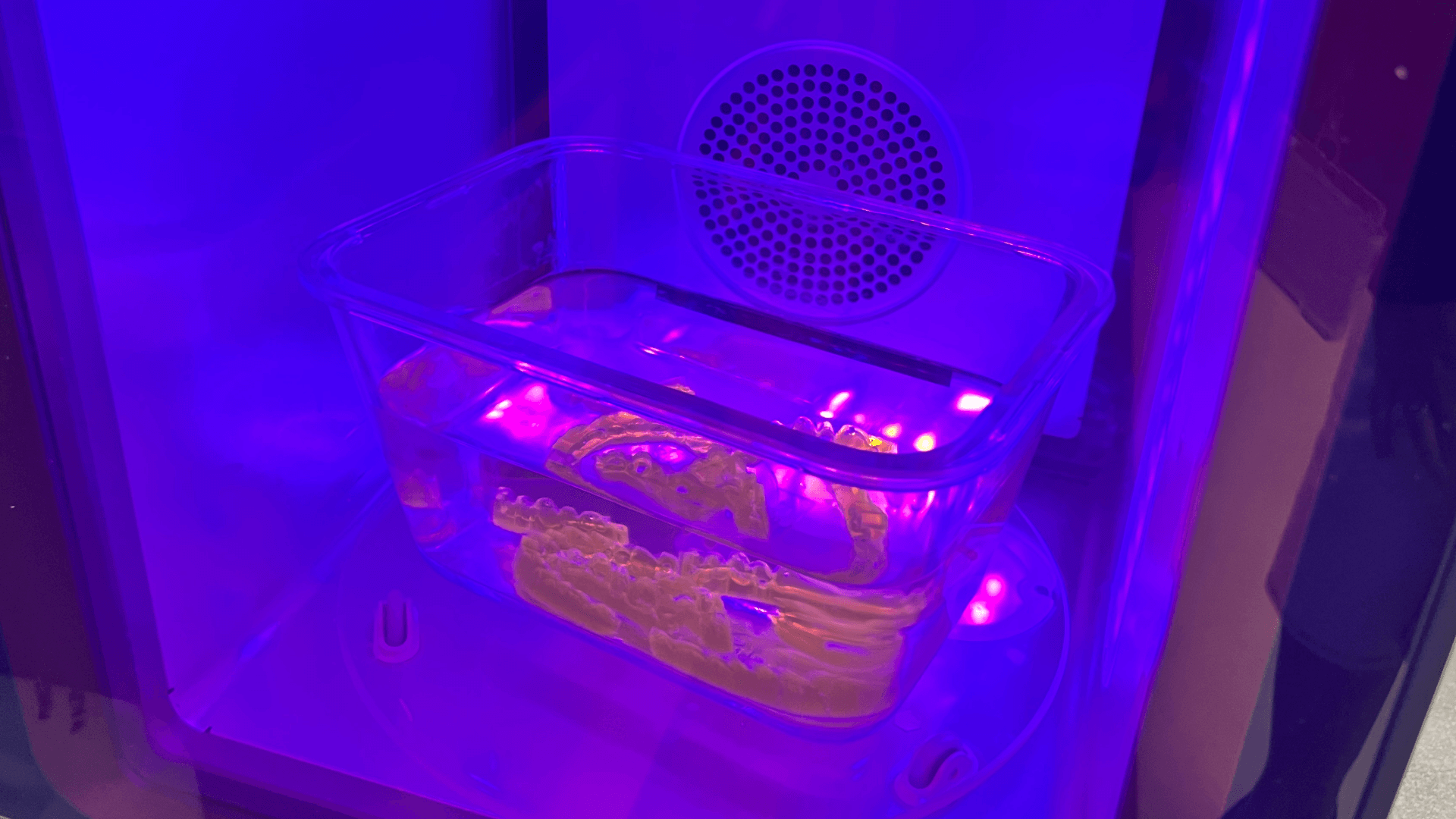

4.4 Post-polymérisation

Pour conserver la précision dimensionnelle et la biocompatibilité, des instructions de post-polymérisation spécifiques doivent être respectées.

Les pièces imprimées doivent être polymérisées en étant immergées dans un récipient transparent rempli d'eau à l'intérieur d'une unité de polymérisation validée par Formlabs. Consultez la liste du matériel compatible et la liste de compatibilité d'imprimantes.

Si les guides de restaurations directes en composites sont imprimés avec des bases et des supports, il convient de les post-polymériser avec la base orientée vers le bas. Si les guides sont imprimés directement sur la plateforme de fabrication sans structures de support, polymérisez avec la surface intrados du dispositif tournée vers le haut. Post-polymérisez les pièces en utilisant les paramètres établis dans le guide de fabrication.

Laissez l'unité de polymérisation refroidir à température ambiante entre les cycles.

4.5 Retrait des supports

Si des supports ont été utilisés, retirez-les à l’aide d’un disque de coupe et d’une pièce à main, d’une pince coupante ou d’autres outils de finition appropriés.

Remarque :

Bien qu'il soit plus rapide d'arracher les supports de la pièce, cela peut laisser des entailles dans la pièce ou endommager le guide. C’est pourquoi nous recommandons de couper les supports un par un.

4.6 Finition

Après le retrait des supports, si des restes de structures de support subsistent sur la surface des guides de restaurations en composites imprimés en 3D, vous pouvez les éliminer à l’aide de ciseaux iris bien affûtés.

Examinez le dispositif. Jetez la pièce et réimprimez-la si vous remarquez le moindre dommage ou fissure.

5. Utilisation et entretien des dispositifs

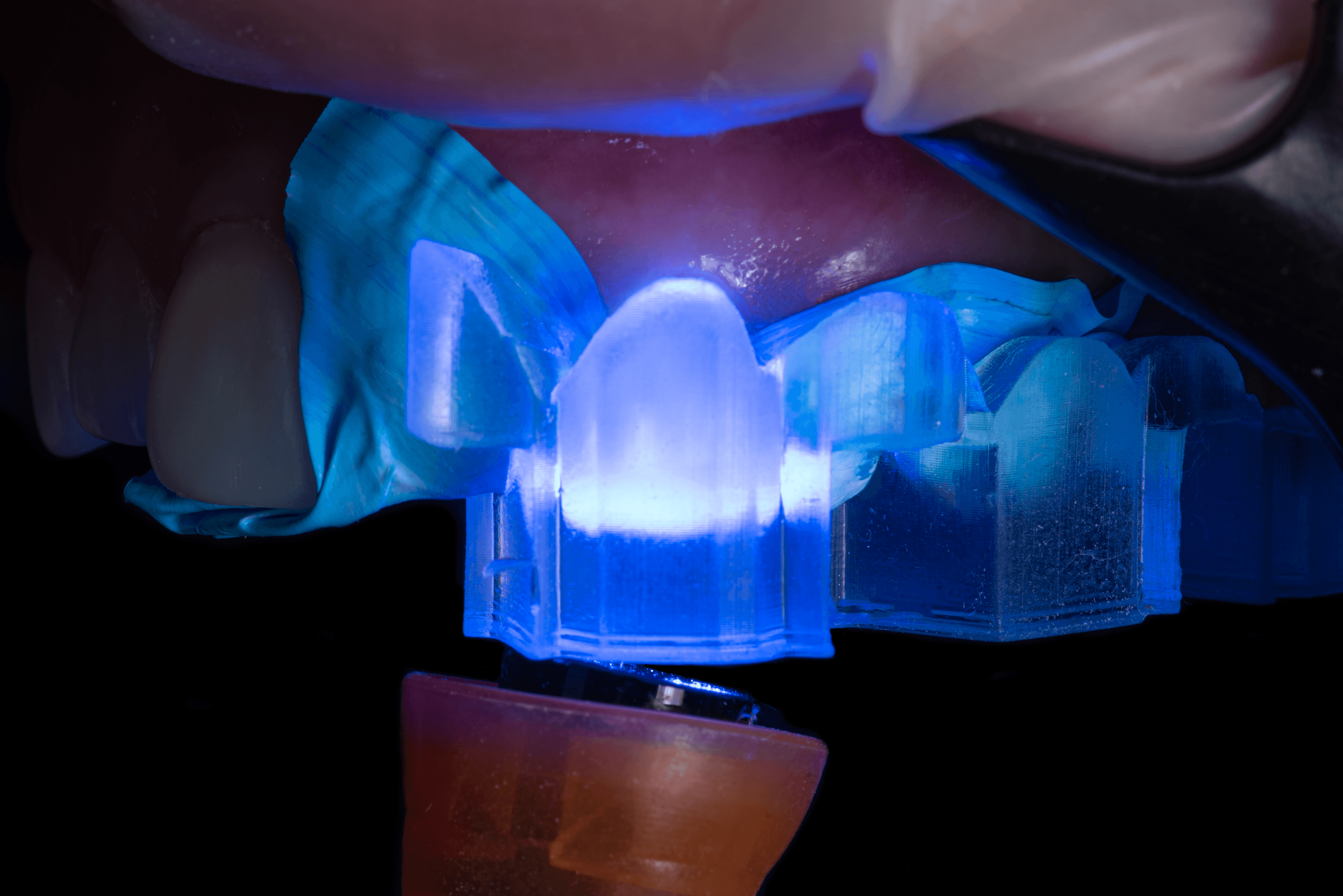

Recommandation pour la photopolymérisation UV

En collaboration avec des professionnels dentaires, nous avons constaté que l’utilisation d’une lampe à polymériser UV adaptée améliore considérablement l’adhérence du composite aux guides de restaurations directes en composites. À cet égard, nous recommandons la Ledex WL-090+, une lampe à polymériser assez abordable et de haute puissance.

5.1 Nettoyage

Une fois le post-traitement terminé, les pièces peuvent être nettoyées avec un savon neutre et de l’eau à température ambiante.

Après avoir nettoyé les pièces, vérifiez toujours qu'elles ne présentent pas de fissures. En cas de dommage ou de fissure, jetez-les.

5.2 Désinfection

Les dispositifs peuvent être nettoyés avec de l'eau et du savon neutre. Les guides de restaurations directes en composites peuvent être nettoyés et désinfectés conformément aux protocoles de l’établissement.

Notre méthode de désinfection éprouvée consiste à faire tremper les guides de restaurations directes en composites finis dans de l'alcool isopropylique propre à 70 % pendant cinq minutes.

Après désinfection, vérifiez que les guides de restaurations en composites ne sont pas fissurés pour vous assurer de leur intégrité.

5.3 Stockage

Les pièces imprimées non utilisées doivent être rangées dans des récipients fermés opaques ou ambrés.

Stockez-les dans un endroit frais et sec, à l’abri de la lumière du jour. Une trop grande exposition à la lumière peut altérer la couleur et les propriétés des pièces imprimées au cours du temps.

Les cartouches de résine doivent être stockées à une température comprise entre 10 et 25 °C. La température de stockage ne doit pas dépasser 25 °C. Ne pas exposer à une source de flamme.

5.4 Utilisation clinique

Pour connaître la procédure clinique complète, visitez le site de DSD pour accéder à leur flux de travail clinique étape par étape.

Les utilisateurs peuvent appliquer un agent de séparation sur la surface intrados du guide de restaurations directes en composites afin de réduire l'adhérence du guide aux matériaux composites.

Suivez les instructions de fabrication des agents de séparation.

L'application d'un agent de séparation sur les pièces imprimées n'est pas toujours nécessaire. Nous recommandons de tester d'abord votre composite sur un guide d'essai afin de déterminer si l'utilisation d'un agent de séparation supplémentaire est nécessaire.

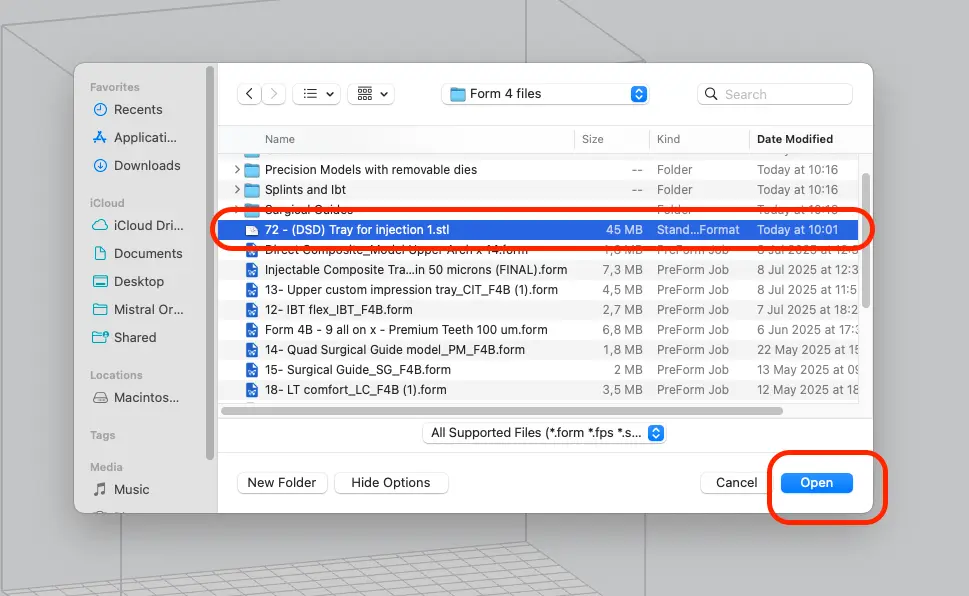

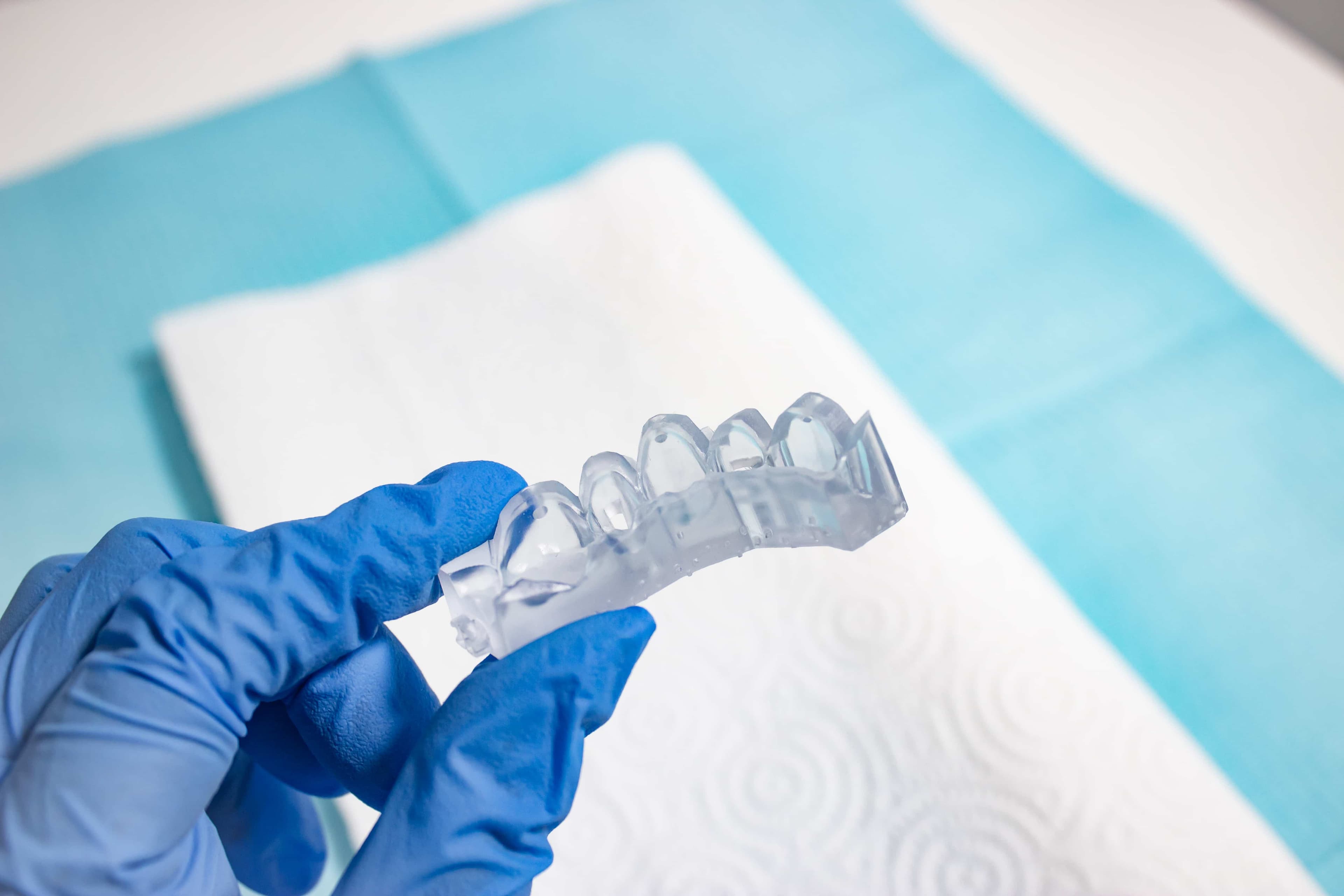

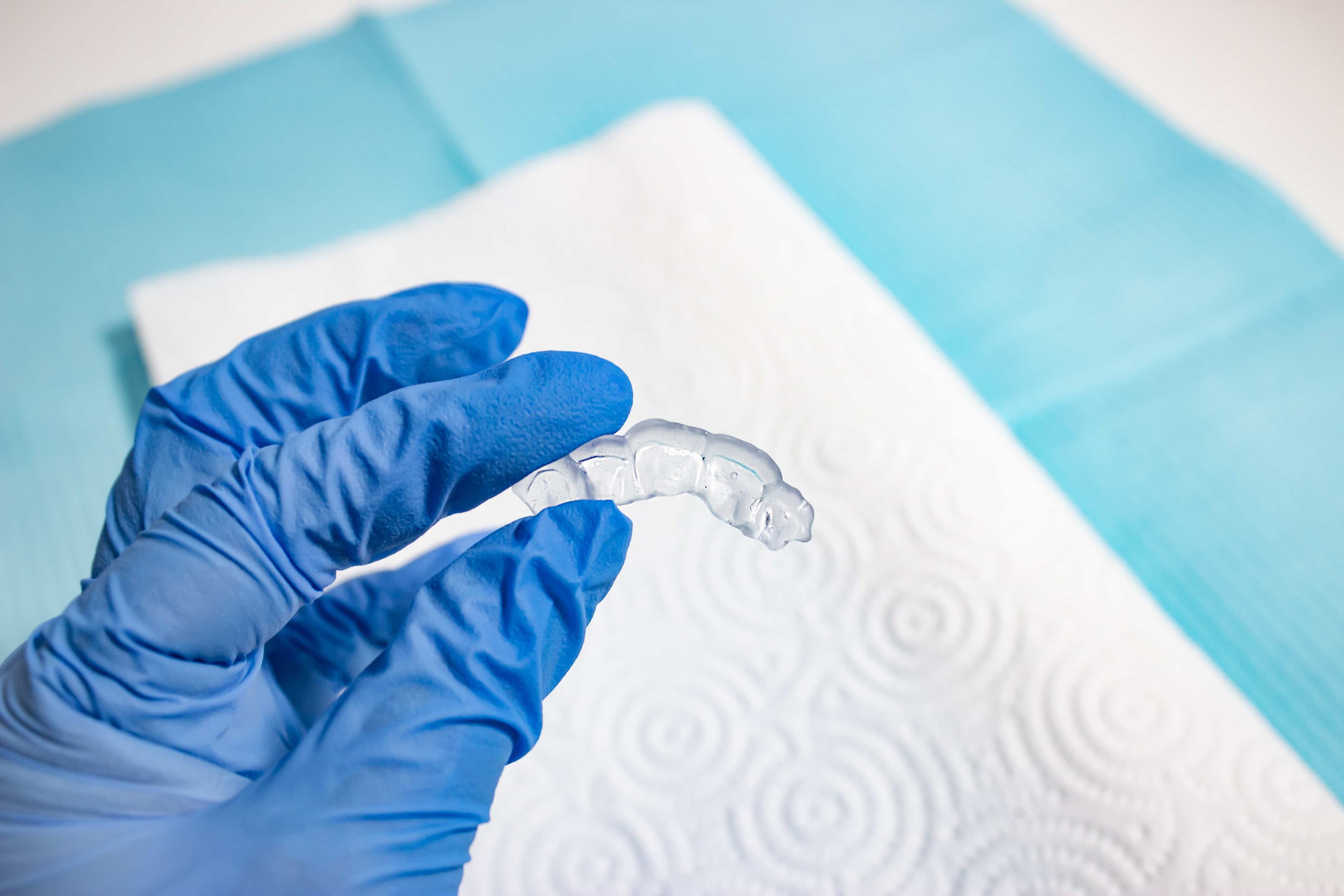

Guides imprimés (Photo : DSD Planning Center)

5.5 Élimination

1. La résine polymérisée n'est pas dangereuse et peut être éliminée avec les déchets ordinaires.

-

Suivez les protocoles de l’établissement pour les déchets pouvant être considérés comme présentant un danger biologique.

2. La résine liquide doit être éliminée conformément à la réglementation publique (communautaire, nationale et régionale).

-

Veuillez contacter un service professionnel d’élimination des déchets pour éliminer la résine liquide.

-

Ne laissez pas la résine pénétrer dans les réseaux d’égouts ou d’évacuation d’eau de pluie.

-

Évitez de la rejeter dans l’environnement.

-

Éliminez l'emballage contaminé comme s'il s'agissait d'un produit non utilisé.

6. Compatibilité des imprimantes Formlabs avec IBT Flex Resin

Ressources supplémentaires

Explorez les ressources dentaires de Formlabs pour consulter des guides détaillés, des tutoriels, des livres blancs, des webinaires, etc.

La dentisterie rendue plus simple

La Form 4B est une imprimante 3D dentaire ultra-rapide qui offre la gamme de matériaux la plus complète pour la dentisterie et l'orthodontie. Créez des modèles dentaires et des applications biocompatibles de haute qualité en un temps record, avec un flux de travail simple, une fiabilité à la pointe du secteur et une qualité de pièces imprimées impressionnante, grâce à l'écosystème de la Form 4B.