3D-Druck von Okklusions- und Knirscherschienen mit SLA-3D-Druckern von Formlabs

Formlabs bietet zwei verschiedene Materialien für die Herstellung von Schienen an:

-

Dental LT Clear Resin: ein bruchfestes Material für starre Okklusions- und andere Zahnschienen.

-

Dental LT Comfort Resin: ein langlebiges Material für flexible Okklusions-, Knirscher- und Bleichschienen mit hohem Tragekomfort.

Diese Harze sind biokompatible Materialien der Klasse II/IIa, die sowohl in den USA als auch in der EU für die langfristige intraorale Anwendung genehmigt sind. Beide Materialien lassen sich leicht auf hohe optische Transparenz polieren und halten Verfärbungen langfristig stand.

Dieser Leitfaden erläutert den vollständigen Arbeitsablauf zur Herstellung von 3D-gedruckten Okklusionsschienen mit den SLA-3D-Druckern von Formlabs, für präzise Ergebnisse bei jedem Schritt.

3D-Druck von Okklusions- und Knirscherschienen mit SLA-3D-Druckern von Formlabs

Formlabs bietet zwei verschiedene Materialien für die Herstellung von Schienen an:

-

Dental LT Clear Resin: ein bruchfestes Material für starre Okklusions- und andere Zahnschienen.

-

Dental LT Comfort Resin: ein langlebiges Material für flexible Okklusions-, Knirscher- und Bleichschienen mit hohem Tragekomfort.

Diese Harze sind biokompatible Materialien der Klasse II/IIa, die sowohl in den USA als auch in der EU für die langfristige intraorale Anwendung genehmigt sind. Beide Materialien lassen sich leicht auf hohe optische Transparenz polieren und halten Verfärbungen langfristig stand.

Dieser Leitfaden erläutert den vollständigen Arbeitsablauf zur Herstellung von 3D-gedruckten Okklusionsschienen mit den SLA-3D-Druckern von Formlabs, für präzise Ergebnisse bei jedem Schritt.

Grundausstattung

Von der Zahnarztpraxis bereitgestellt

-

Eine physische oder digitale Abformung des Patientengebisses

-

Ein Rezept mit dem gewünschten Schienentyp

Benötigte Hardware und Materialien

Von Formlabs hergestellt

-

Harztank für jedes Harz

-

Form 4 Mischer für jedes Harz

Produkte von Drittanbietern

-

Ein zahntechnnisches Handstück und Werkzeuge für PMMA

-

Isopropylalkohol (IPA)

-

Optional:

-

Desktop-Scanner (zur Digitalisierung einer physischen Abformung)

-

Ein Dampfstrahler

-

Ein Ultraschallbad

-

Bimsstein und Poliermittel

-

Benötigte Software

Von Formlabs entwickelt

Neueste Versionen von PreForm Dental und Firmware

Produkte von Drittanbietern

Software für das Dentaldesign oder Outsourcing zu einem Dentaldesign-Dienstleister

1. Scan

Für das Entwerfen von Okklusions- oder Knirscherschienen in Dentaldesign-Software wird eine digitale Abformung der Patientenanatomie benötigt. Scannen Sie Patient*innen dafür direkt mit einem 3D-Intraoralscanner oder scannen Sie eine physische Abformung oder ein gegossenes Modell mit einem Desktop-3D-Scanner.

2. Design

2.1 Entwurf der dentalen Anwendung

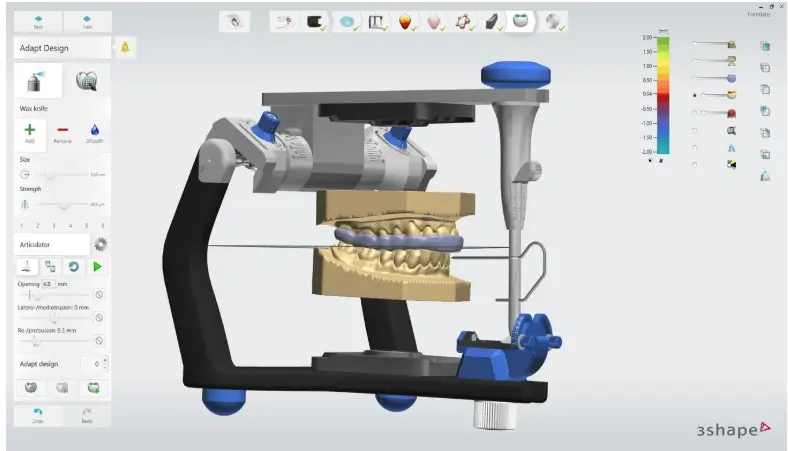

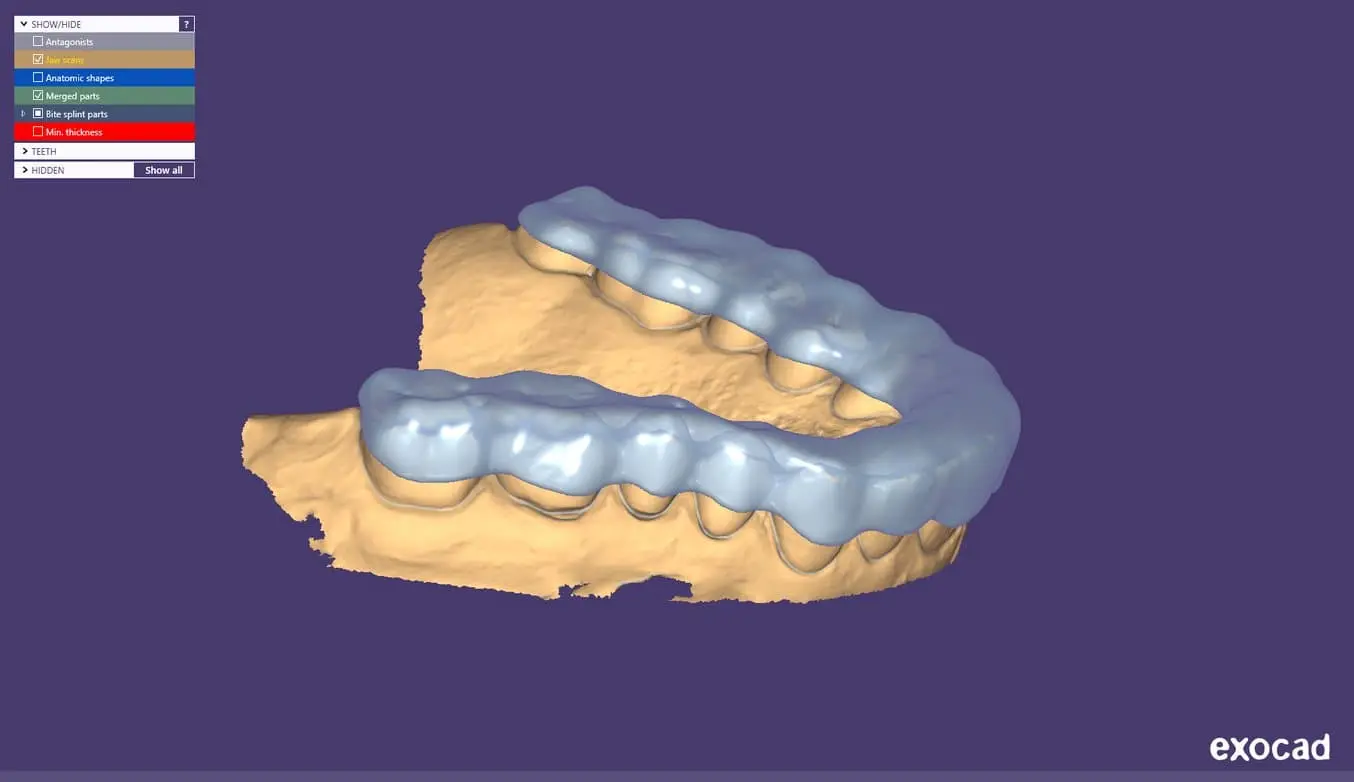

Es gibt viele Softwareoptionen für das digitale Design von Okklusionsschienen. In diesem Anwendungsleitfaden gehen wir auf die Parameter von 3Shape Dental System und ExoCAD ein.

Außerdem gibt es Anbieter für zahnmedizinisches CAD, denen Sie die digitalisierte Abformung zusenden können, um ein Design zu erhalten.

Allgemeine Anforderungen an die Konstruktion

Bitte befolgen Sie den entsprechenden Fertigungsleitfaden für materialspezifische Konstruktionsanforderungen wie etwa die Mindeststärke der Okklusionsfläche und die Mindestwandstärke.

Einstellungen in 3Shape & exocad

Dental LT Clear Resin (V2): Ein Versatz von 0,05 mm bis 0,1 mm (je nach Fall und gewünschter Anschmiegung: je kleiner der Wert, desto enger die Passung)

Dental LT Comfort Resin: Ein Versatz von 0,0 mm bis -0,03 mm (je nach Fall und gewünschter Anschmiegung: je kleiner der Wert, desto enger die Passung)

2.2 Export der STL-Datei

Sobald das Design spezifikationsgemäß abgeschlossen ist, kann die Fertigung beginnen. Die meisten zahnmedizinischen Designprogramme erstellen die Fertigungsdateien im STL-Format. Ziehen Sie die Datei in die Druckvorbereitungssoftware PreForm Dental.

3. Druck

Anmerkung

Neueste Versionen von PreForm und Firmware verwenden

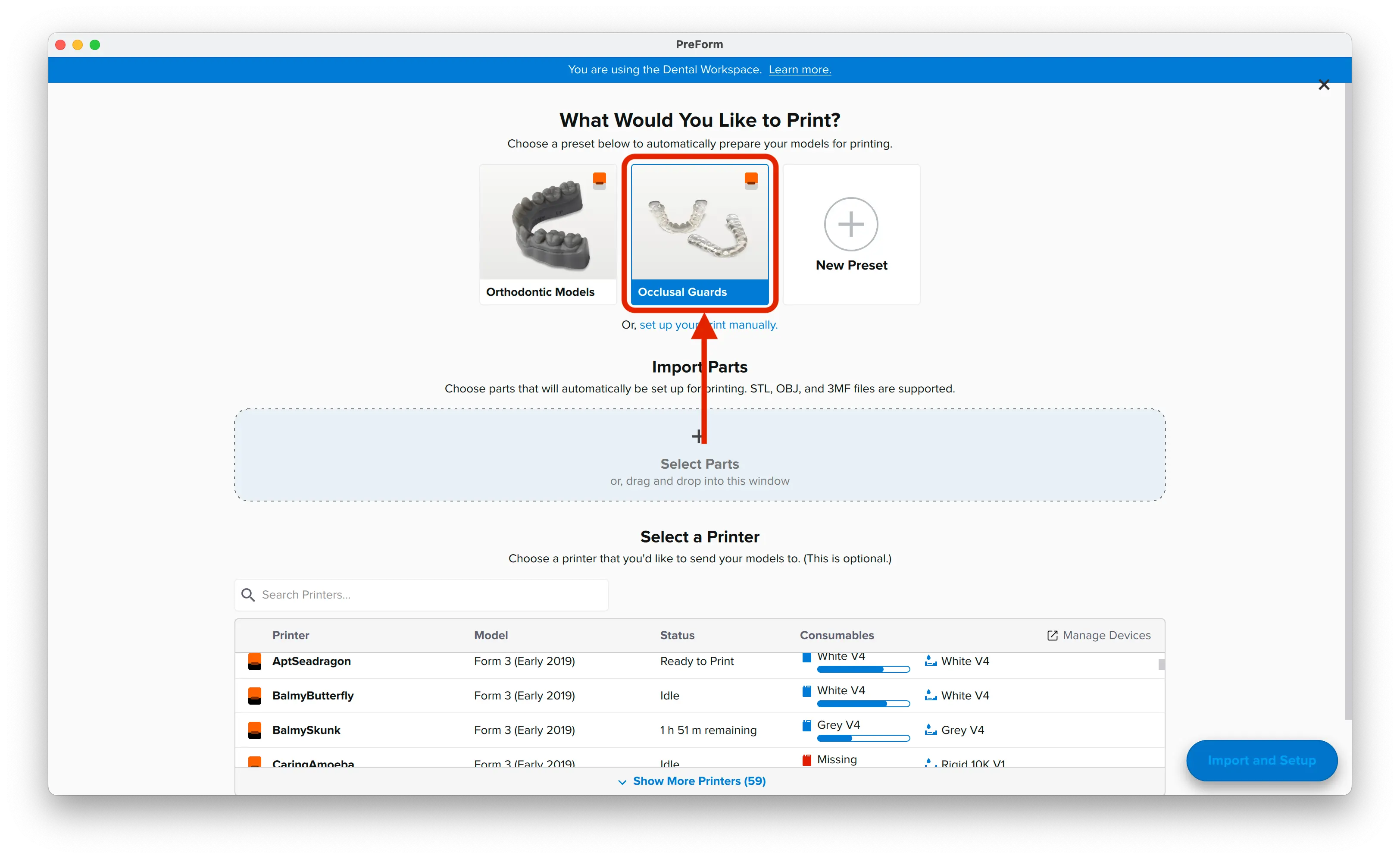

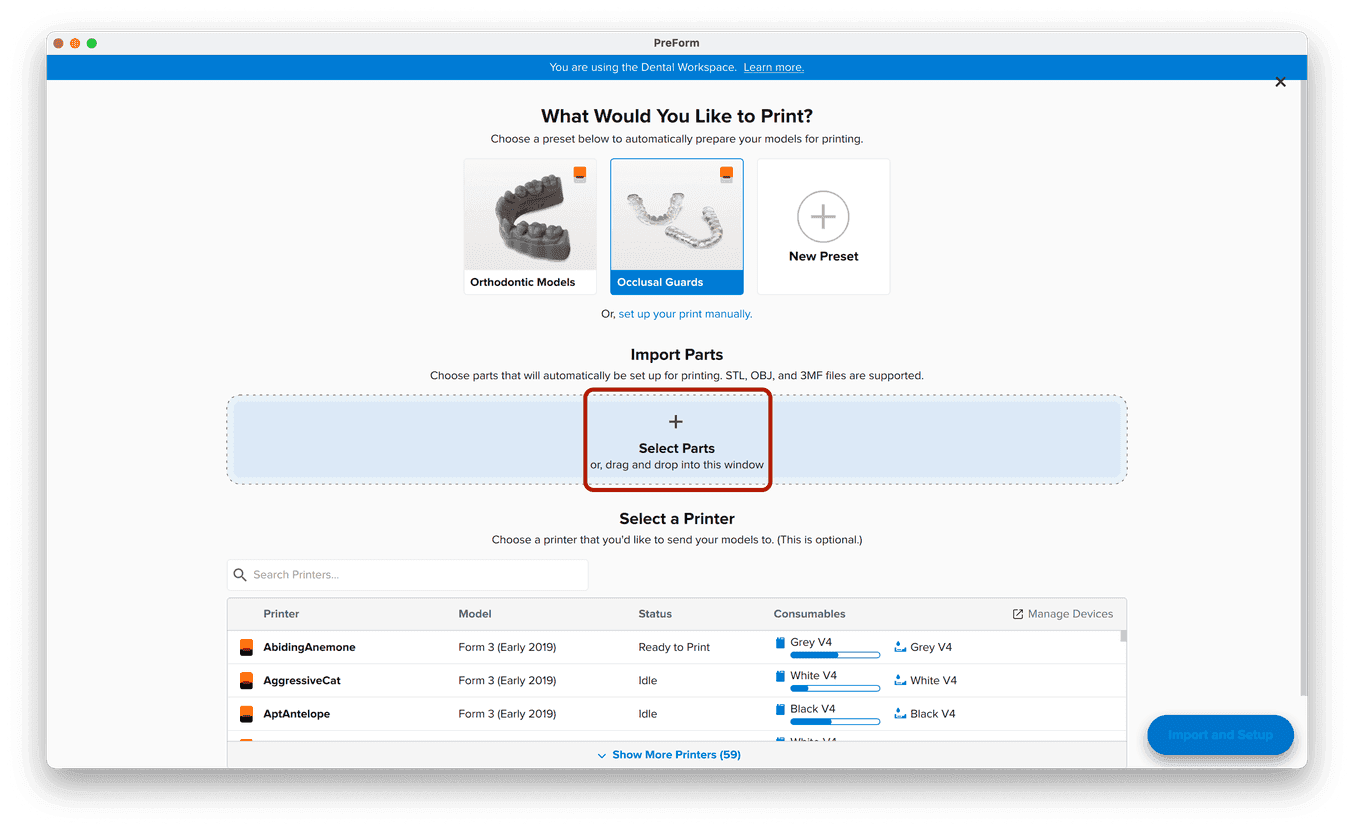

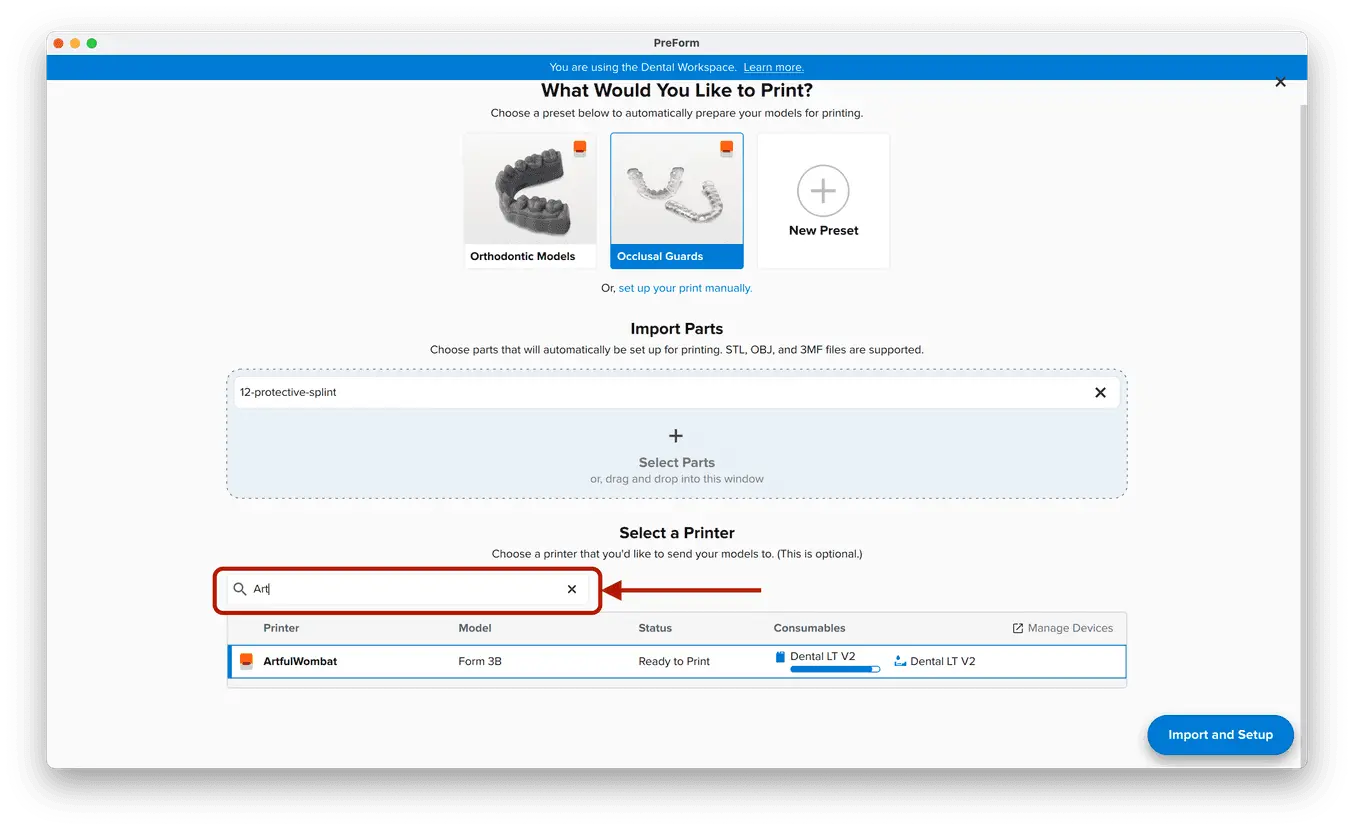

3.1 Datei(en) importieren

Befolgen Sie die Anweisungen zur Aktivierung des Dental-Arbeitsbereichs in PreForm. Öffnen Sie PreForm und richten Sie Ihren Schienen-Druckauftrag mit einem passenden Preset ein. Hier finden Sie Anweisungen zu Folgendem:

-

Wie Sie den Dental-Arbeitsbereich in PreForm aktivieren und verwenden

-

Wie Sie ein Preset erstellen

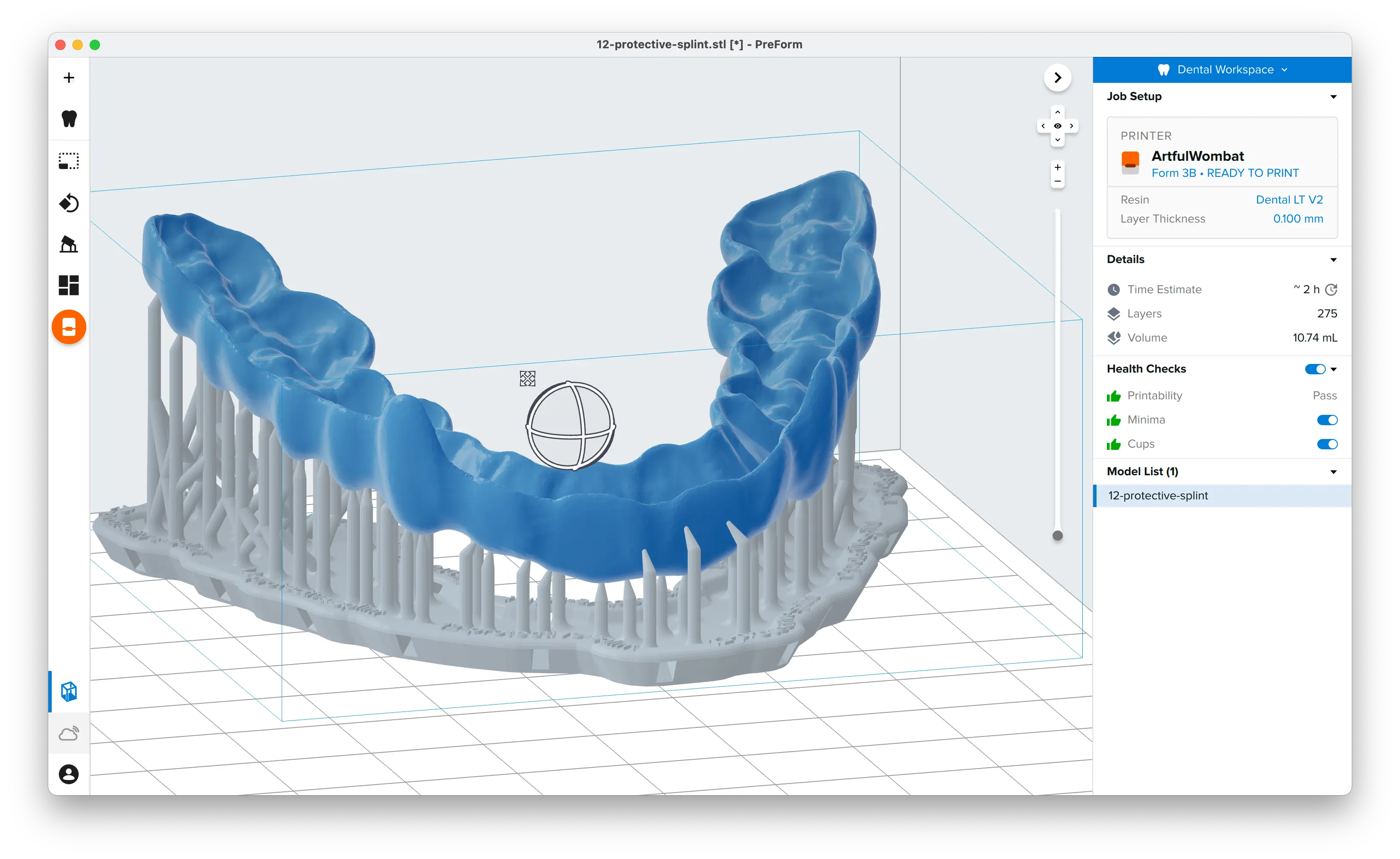

Der Dental-Arbeitsbereich von PreForm übernimmt den Import, die Ausrichtung und die Stützstruktur-Generierung für Ihre Schiene nach optimalen Parametern.

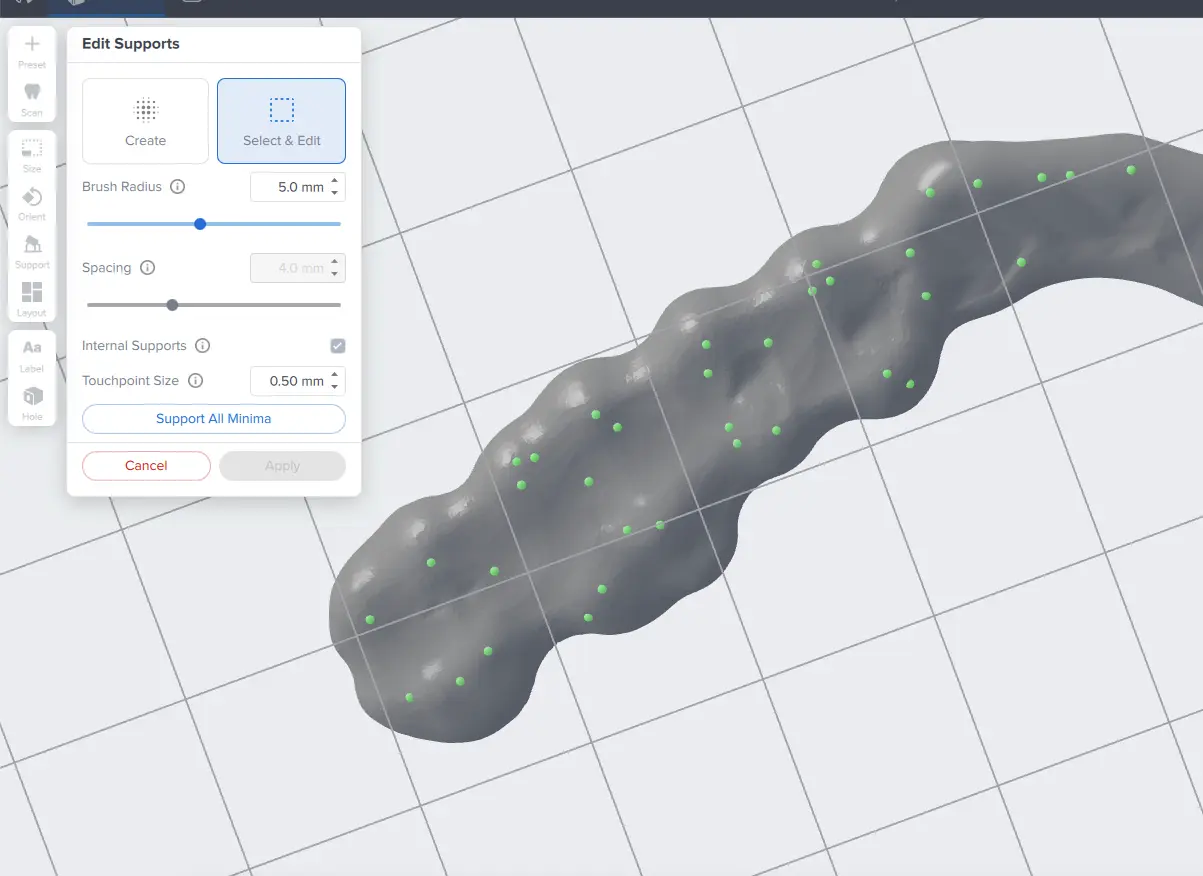

3.2 Berührungspunkte anpassen

Der Dental-Arbeitsbereich von PreForm generiert Stützstrukturen automatisch basierend auf den Materialeigenschaften. Ihre Stützen werden möglicherweise auf ungeeigneten Flächen platziert, etwa an Kontaktpunkten von Antagonisten oder dynamischen Okklusionskontaktflächen. Für optimale Ergebnisse empfehlen wir, das Stützstrukturen-Menü zu öffnen und die Berührungspunkte der Stützen wie gewünscht anzupassen.

Verringern Sie auf keinen Fall die Anzahl der Stützstrukturen und stützen Sie Ihre Schiene immer ausreichend an den Stellen, die der Konstruktionsplattform am nächsten sind.

PreForm färbt Stellen rot ein, die eventuell mehr Stützstrukturen benötigen.

Stellen Sie sicher, dass in der rechten Menüleiste Job Info (DruckauftragsInfo) bei Printability (Druckbarkeit) ein grüner Daumen angezeigt wird.

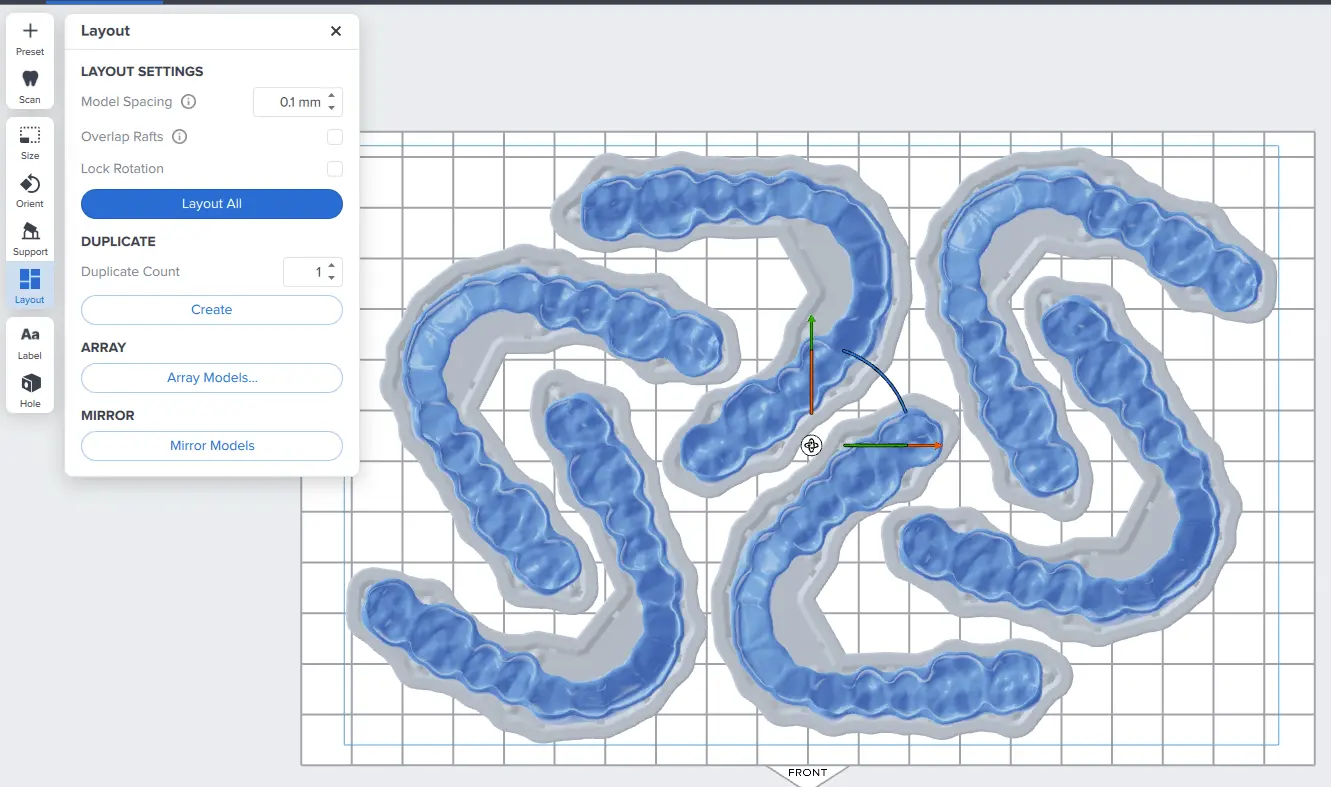

3.3 Layout

Bei normalen Drucken empfehlen wir, die Teile in der Mitte der Konstruktionsplattform zu platzieren.

Beim Druck mehrerer Teile optimieren überlappende Rafts die Ausnutzung des Konstruktionsvolumens. Zudem sparen Sie so Material.

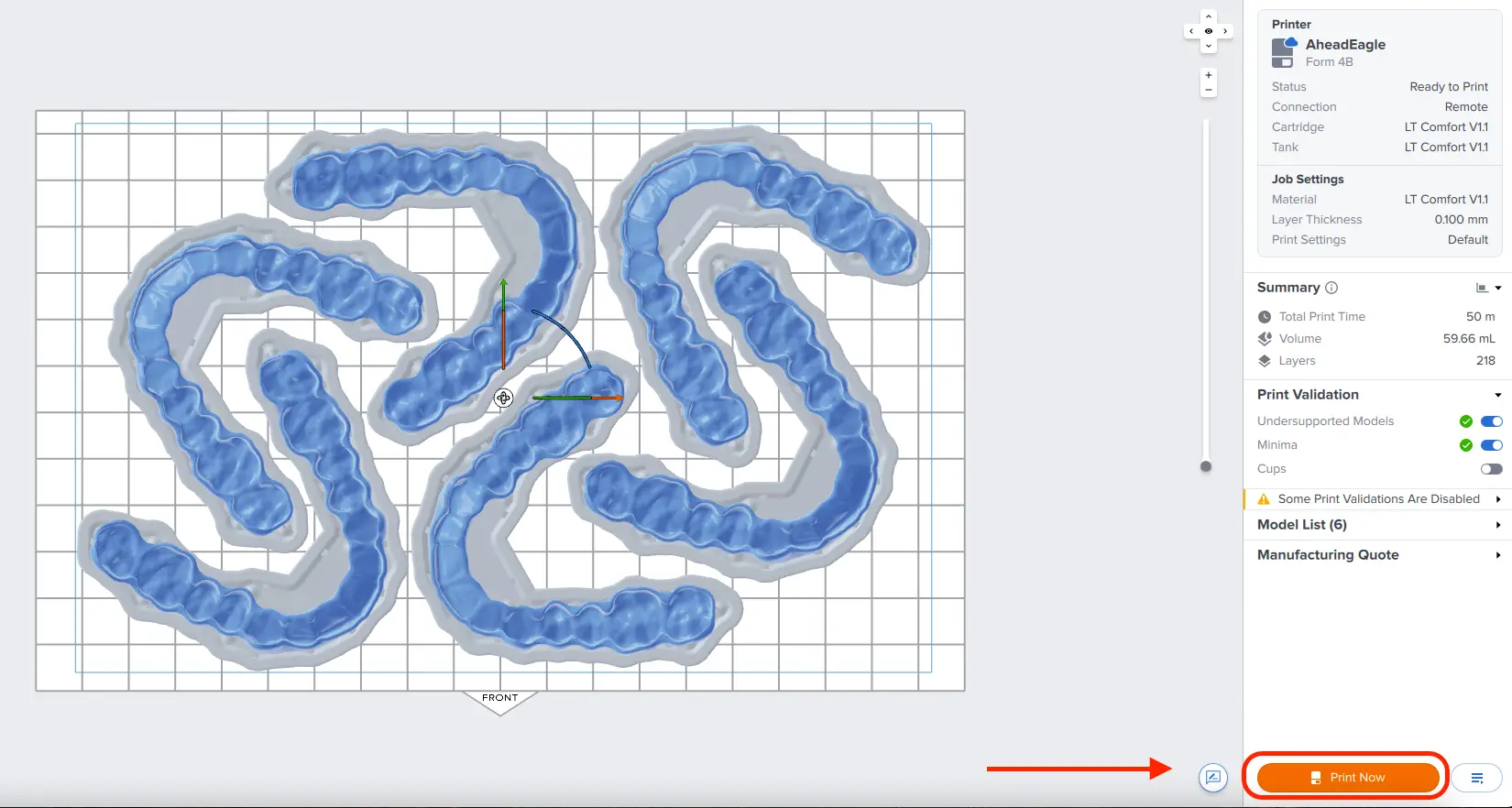

3.4 Druckauftrag an Drucker senden

Senden Sie den Druckauftrag mittels des orangefarbenen Druckersymbols rechts an den Drucker.

Das Dialogfeld Print (Drucken) wird geöffnet. Klicken Sie auf die orangefarbene Schaltfläche Print Now (Jetzt drucken) oder Upload Job (Auftrag hochladen), um den Druckauftrag an den Drucker zu senden (welche Sie in diesem Dialogfeld sehen, hängt von der aktuellen Konfiguration des ausgewählten Druckers ab).

3.5 Drucker einrichten

Schütteln Sie die Kartusche mit dem Druckmaterial und setzen Sie sie anschließend in den 3D-Drucker Form 4B ein, zusammen mit einer Konstruktionsplattform und einem kompatiblen Harztank.

-

Wählen Sie den Druckauftrag über den Touchscreen des Druckers aus, um den Druck zu starten.

-

Befolgen Sie alle Anweisungen oder Dialoge, die auf dem Druckerbildschirm angezeigt werden.

-

Der Drucker schließt den Druckvorgang automatisch ab.

Achtung

Zur vollen Gewährleistung der Konformität und Biokompatibilität erfordern Kunstharze für Schienen einen eigenen Harztank und eine eigene Konstruktionsplattform. Verwenden Sie den Form Wash entsprechend auch nur mit anderen biokompatiblen Kunstharzen wie z. B. Surgical Guide Resin.

4. Nachbearbeitung

Vorsicht

Tragen Sie bei der Handhabung ungehärteter Kunstharze und Teile immer Handschuhe.

Anmerkung

Die Nachbearbeitungsschritte für Dental LT Clear Resin (V2) und Dental LT Comfort Resin unterscheiden sich. Bitte entnehmen Sie die entsprechenden Informationen dem Fertigungsleitfaden Ihres Schienen-Druckmaterials.

4.1 Entfernen von Teilen

Entfernen Sie die Druckteile von der Form 4 Flex Build Platform, indem Sie die Seitengriffe betätigen. Verwenden Sie bei Drucken auf der Form 4 Build Platform einen Spachtel.

Tipp

Druckteile können im Form Wash auch direkt auf der Konstruktionsplattform gewaschen werden.

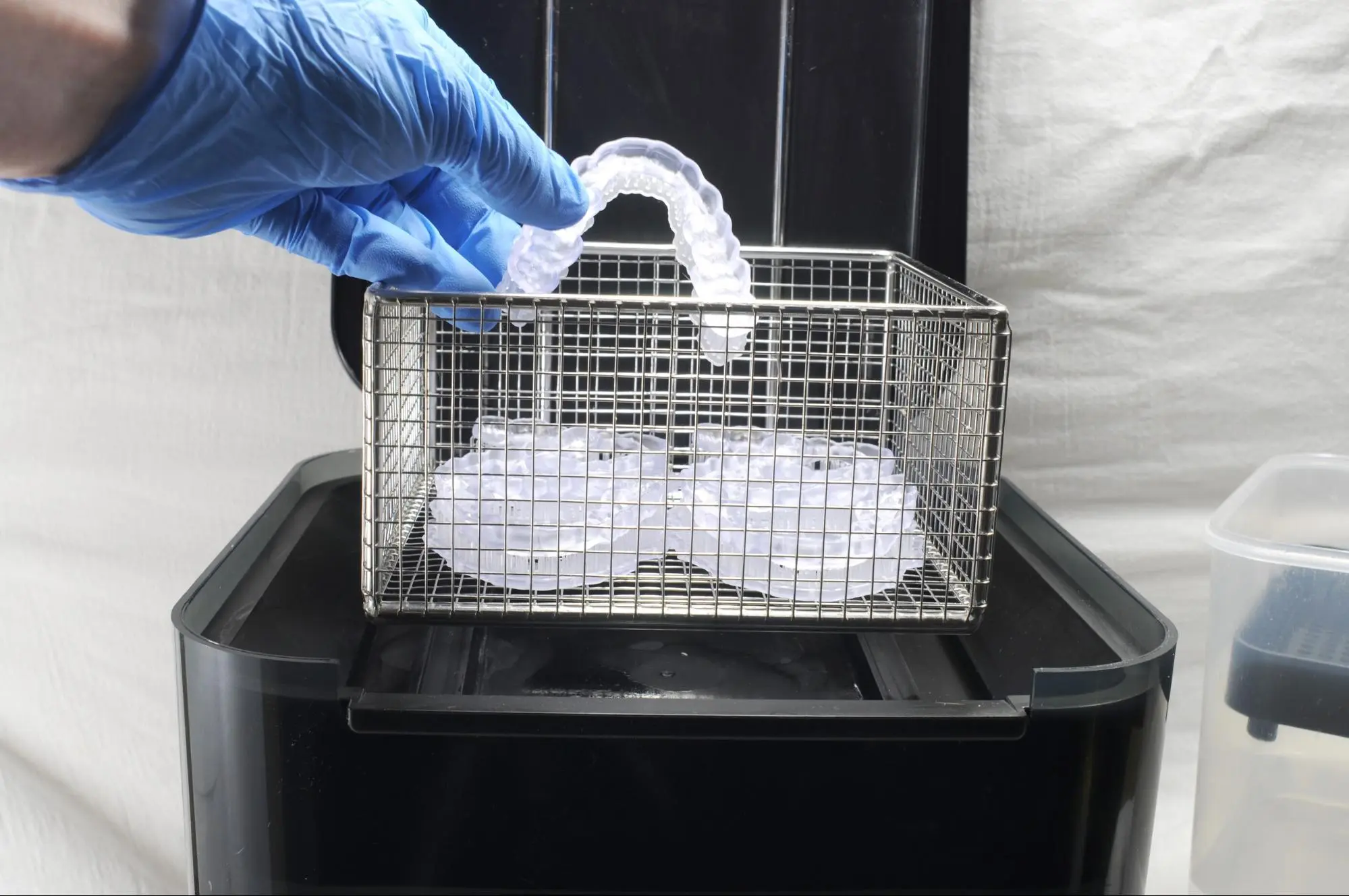

4.2 Waschen

Vorsichtsmaßnahmen

-

Das Waschen des Druckteils mit Lösungsmitteln sollte in einer gut belüfteten Umgebung erfolgen sowie mit geeigneten Schutzmasken und -handschuhen.

-

Abgelaufenes oder unverbrauchtes Kunstharz muss gemäß den örtlichen Vorschriften entsorgt werden.

-

IPA ist gemäß den örtlichen Vorschriften zu entsorgen.

-

Verwenden Sie für biokompatible Teile eine eigene Wascheinheit, um Verunreinigung zu vermeiden.

Platzieren Sie die Druckteile in einem mit Isopropylalkohol (IPA) gefüllten Form Wash (2. Generation) und waschen Sie sie gemäß der im Fertigungsleitfaden angegeben Waschdauer für Ihr Schienen-Druckmaterial.

Alternativ kann ein Ultraschall-Waschgerät eingesetzt werden. Genauere Anweisungen finden Sie im Fertigungsleitfaden.

Beim Waschvorgang müssen die Teile vollständig mit IPA bedeckt sein.

Hinweis

Eine zu lange Waschdauer beeinträchtigt die Maßgenauigkeit und die Leistung von Druckteilen mit der Zeit.

Tipp

Eine mit IPA gefüllte Druckflasche oder Druckluft können bei der Reinigung hilfreich sein, insbesondere bei Vertiefungen in der Intaglio-Anatomie. Verwenden Sie Druckluft zum Trocknen der Teile.

4.3 Trocknen

Hinweis

Für optimale mechanische Eigenschaften und Biokompatibilität sind die empfohlenen Trockenzeiten nach dem Waschen der Druckeile in Alkohol unbedingt einzuhalten, bevor die Teile im Form Cure platziert werden.

Nehmen Sie die Teile aus dem IPA und lassen Sie sie bei Raumtemperatur an der Luft trocknen. Die genaue Trocknungszeit ist dem Fertigungsleitfaden Ihres Harzes zu entnehmen.

Untersuchen Sie die Druckteile, um sicherzustellen, dass sie sauber und trocken sind.

Vor den nächsten Schritten dürfen sich kein Restalkohol, kein überschüssiges flüssiges Kunstharz und keine Rückstände auf den Oberflächen befinden.

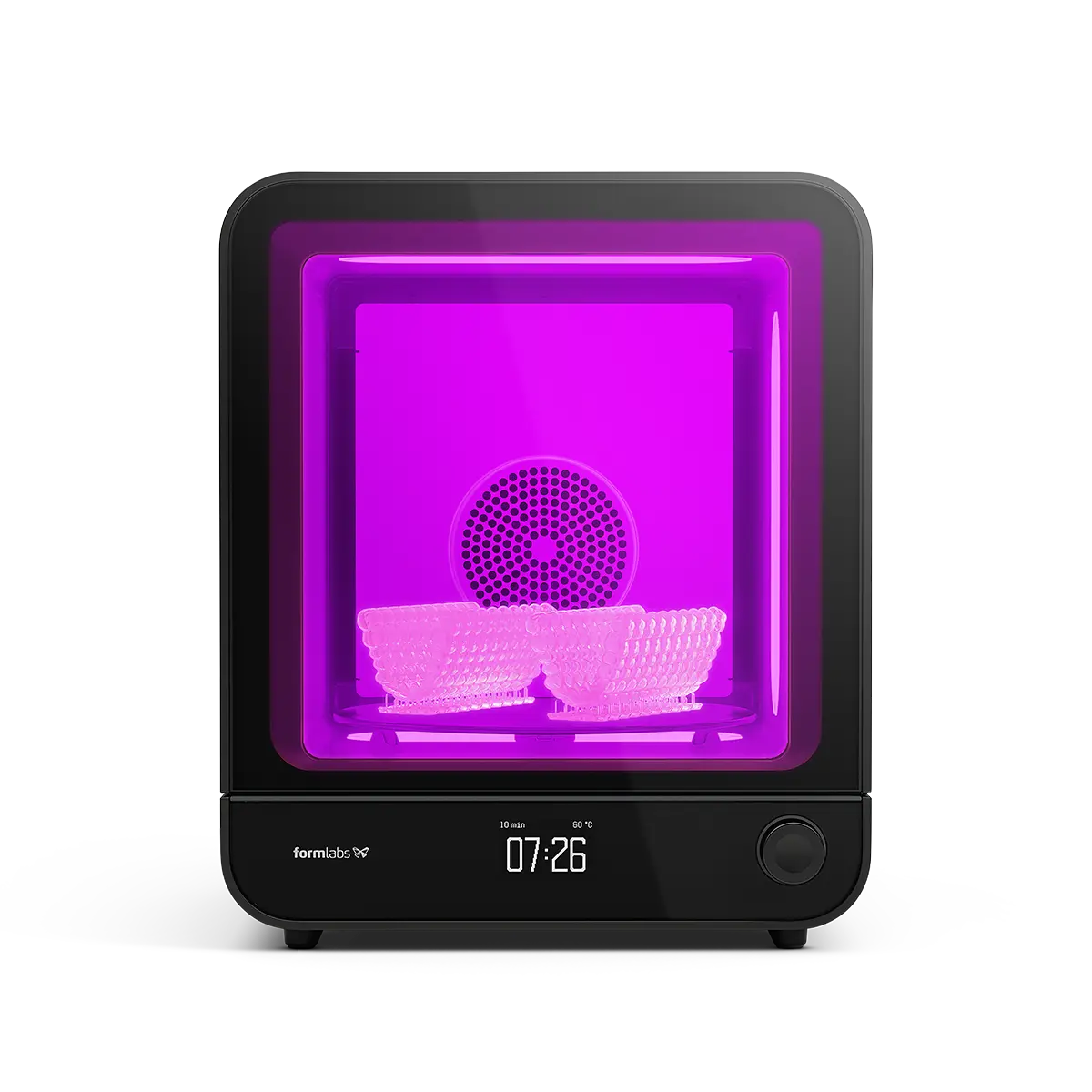

4.4 Nachhärtung

Platzieren Sie die trockenen Druckteile in einem Form Cure und härten Sie sie gemäß den empfohlenen Nachhärteeinstellungen Ihres Schienen-Druckmaterials nach. Bitte beachten Sie den Fertigungsleitfaden.

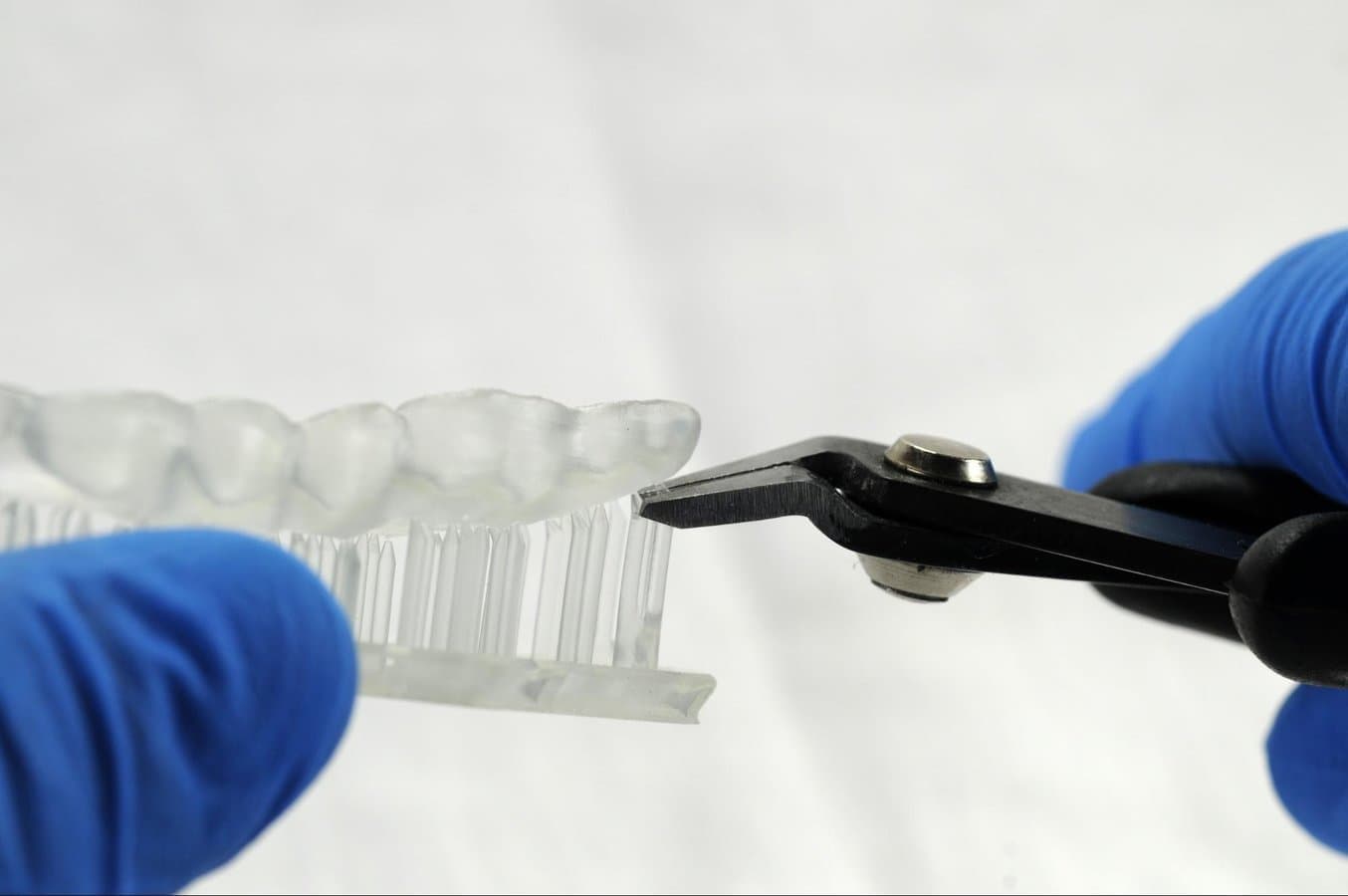

4.5 Entfernen der Stützstrukturen

Die Stützstrukturen können mit einer Schneidscheibe oder einer scharfen Pinzette abgetrennt werden.

Tipp

Es mag schneller sein, die Stützstrukturen vom Teil abzureißen, jedoch können dadurch Dellen entstehen. Wir empfehlen, die Stützstrukturen einzeln abzuschneiden.

Untersuchen Sie die dentale Anwendung. Falls Sie Risse entdecken, entsorgen Sie das Teil und drucken Sie es erneut.

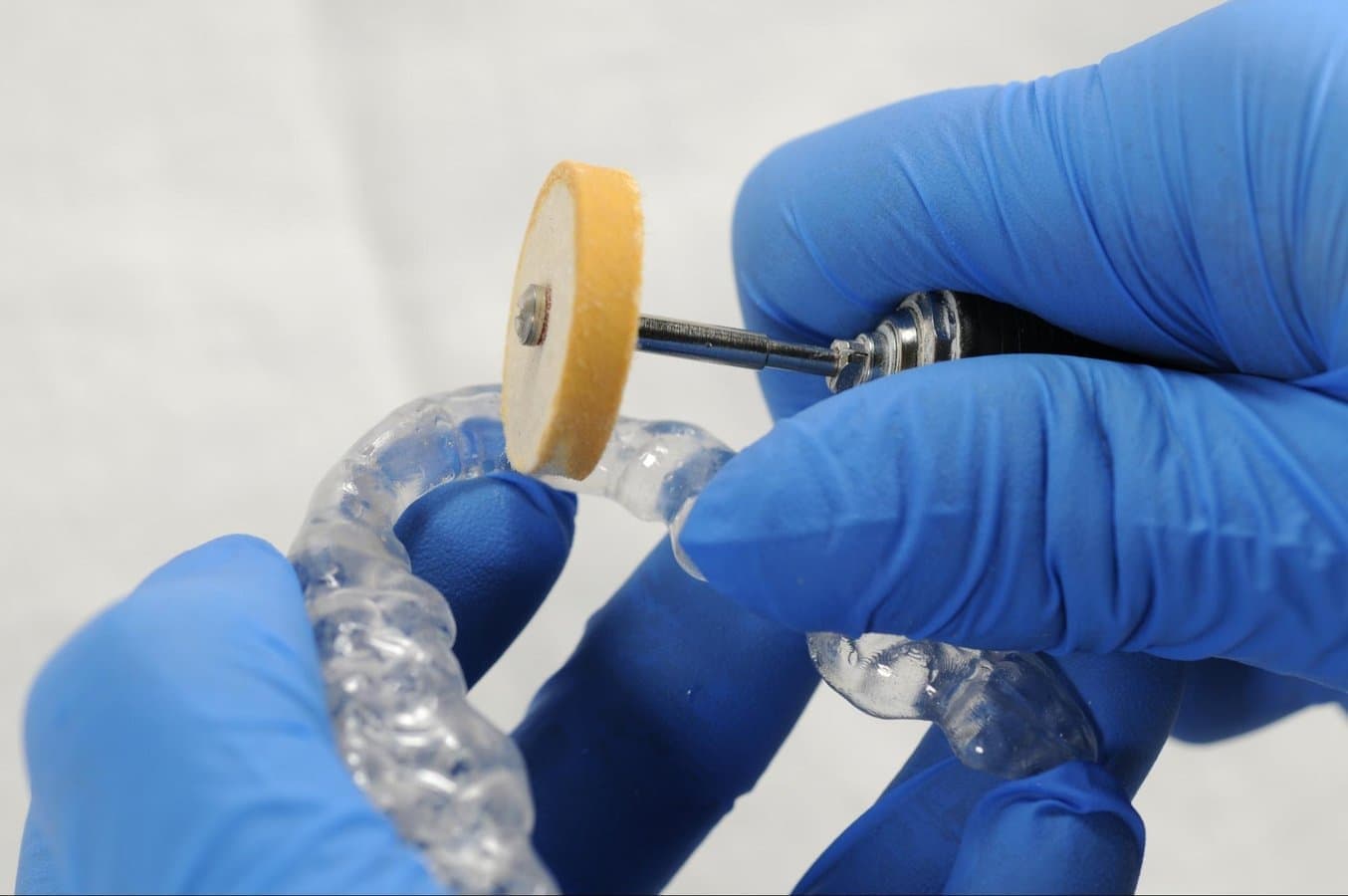

4.6 Fertigstellung und Politur

Glätten Sie die Stützflächen mit einem Handstück und einem Hartmetallfräser oder einer Universalscheibe aus Silikon. Die für herkömmliche PMMA-Anwendungen verwendeten Werkzeuge und Poliermittel sind auch hier geeignet. Für Hochglanz ist die schnellste und einfachste Methode die Verwendung einer Drehmaschine mit Bimsstein und einer für PMMA entwickelten Hochglanzpolitur.

Zahnarztpraxen ohne Zugang zu einer Drehmaschine können mit dem in diesem Video beschriebenen Verfahren das gleiche Ergebnis erzielen.

Optional

Überprüfen Sie die vertikale Dimension der dentalen Anwendung und machen Sie gegebenenfalls Anpassungen.

5. Anweisungen zur Pflege

Vollständig nachbearbeitete Teile können gereinigt und desinfiziert werden. Bitte entnehmen Sie die detaillierten Empfehlungen dem Fertigungsleitfaden Ihres Schienen-Druckmaterials.