Der Wechsel des Dentallabors ROE zur Fertigung von medizinischer Ausstattung für den Kampf gegen COVID-19

Die COVID-19-Pandemie hat unser Leben auf den Kopf gestellt und die Wirtschaft beeinträchtigt. Die Zahnmedizin wurde besonders hart getroffen: Die Mehrheit der Zahnarztpraxen in den USA ist auf die Behandlung von Notfällen beschränkt. Die Arbeitslast in Dentallaboren ist um durchschnittlich 92 % gefallen und ein Drittel der Labore ist ganz geschlossen.

Auch ROE Dental Laboratory, eines der größten Dentallabore in den USA, war hier keine Ausnahme. Nachdem die Aufträge fast komplett ausblieben, musste der Großteil des Personals zwangsbeurlaubt werden und das Labor sah sich einer ungewissen Zukunft gegenüber.

Zwei Wochen später hat ROE Dental nun auf die Fertigung von persönlicher Schutzausrüstung und medizinischer Ausstattung umgestellt, darunter auch 15 000 Nasenrachentupfer pro Tag. Diese Tupfer sind essenziell, um Abstriche für Tests auf COVID-19 zu durchzuführen. Das Labor konnte bereits 175 Mitarbeiter zurück zur Arbeit holen und erhielt einen persönlichen Dank von Mike DeWine, Gouverneur von Ohio, für seine Unterstützung im Kampf gegen die Pandemie.

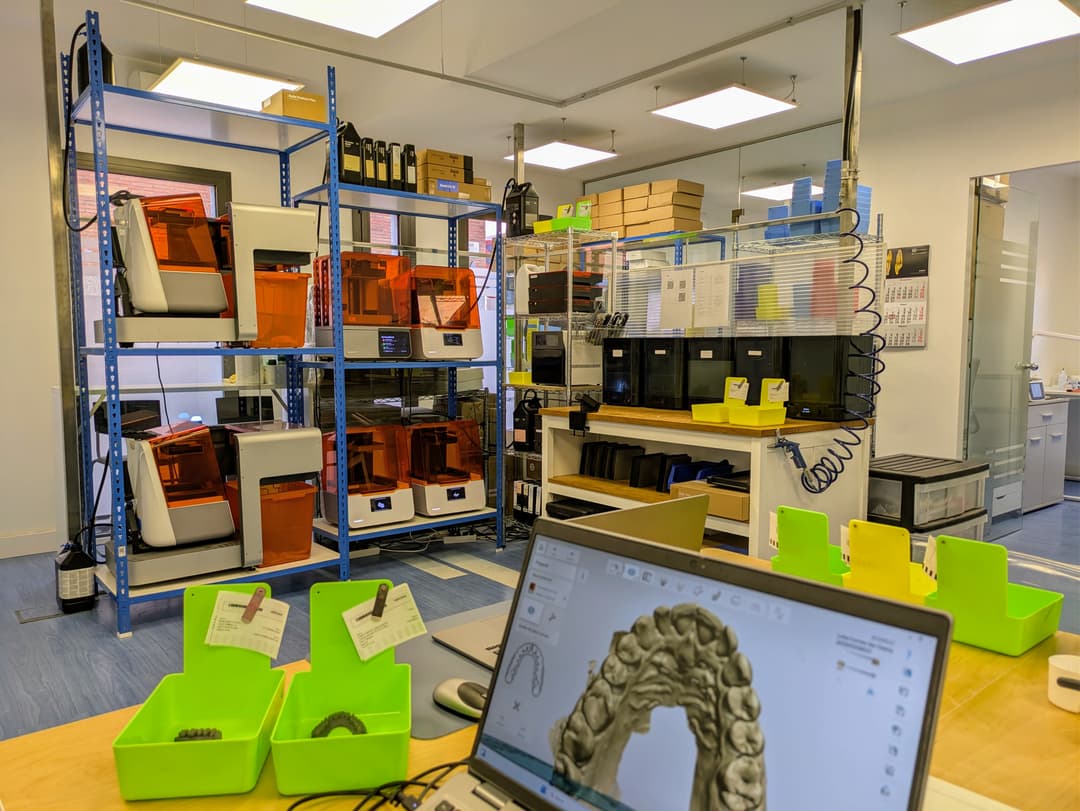

Im Folgenden erfahren Sie von BJ Kowalski, ROE Dental President, wie hochmoderne Zahnmedizintechnik einschließlich fast 40 Formlabs 3D-Druckern genutzt wurde, um nicht nur das Geschäft wiederaufzunehmen, sondern auch Gutes für die Kunden und die Gemeinschaft zu tun.

Aus der Krise entsteht eine Gelegenheit

„Wir hatten ein wachsendes und gedeihendes Zahnmedizinunternehmen, das innerhalb von einer Woche so gut wie vollständig zum Stillstand kam. Wir wussten, dass wir etwas unternehmen mussten. Aber was genau sollten wir in diesem Moment tun?“, so Kowalski.

Das ROE Dental Laboratory mit Sitz in Independence, Ohio ist eines der größten Dentallabore in den USA (links). BJ Kowalski, President von ROE Dental (rechts).

Als das Auftragsvolumen abnahm, konzentrierte sich das Labor auf interne Projekte und die F+E, aber dies reichte nicht annähernd aus, um die fehlenden Aufträge wettzumachen. ROE musste den Großteil seines Personals zwangsbeurlauben, nur eine minimale Besetzung und das Management blieben.

Währenddessen hatte das Team bei Formlabs begonnen, sich damit zu befassen, wie man die medizinische Fachwelt unterstützen und 3D-Druck nutzen könnte, um die COVID-19-Pandemie trotz daraus entstandener Engpässe in Lieferketten zu bekämpfen. Das Unternehmen hat weltweit mit Dutzenden von Krankenhäusern, Organisationen im Gesundheitswesen und Behörden gearbeitet, an verschiedenen Projekten von COVID-19-Tests über PSA bis zu medizinischem Gerät.

3D-gedruckte Tupfer für Nasenrachenabstriche stellten sich als wirksame Anwendung des 3D-Drucks im Umgang mit der Krise heraus. Diese Tupfer werden für gewöhnlich für Tests auf Grippe und andere Atemwegsinfektionen verwendet; aktuell besteht jedoch auf der ganzen Welt eine hohe Nachfrage bei extrem beschränktem Angebot, da Länder vermehrt auf COVID-19 testen.

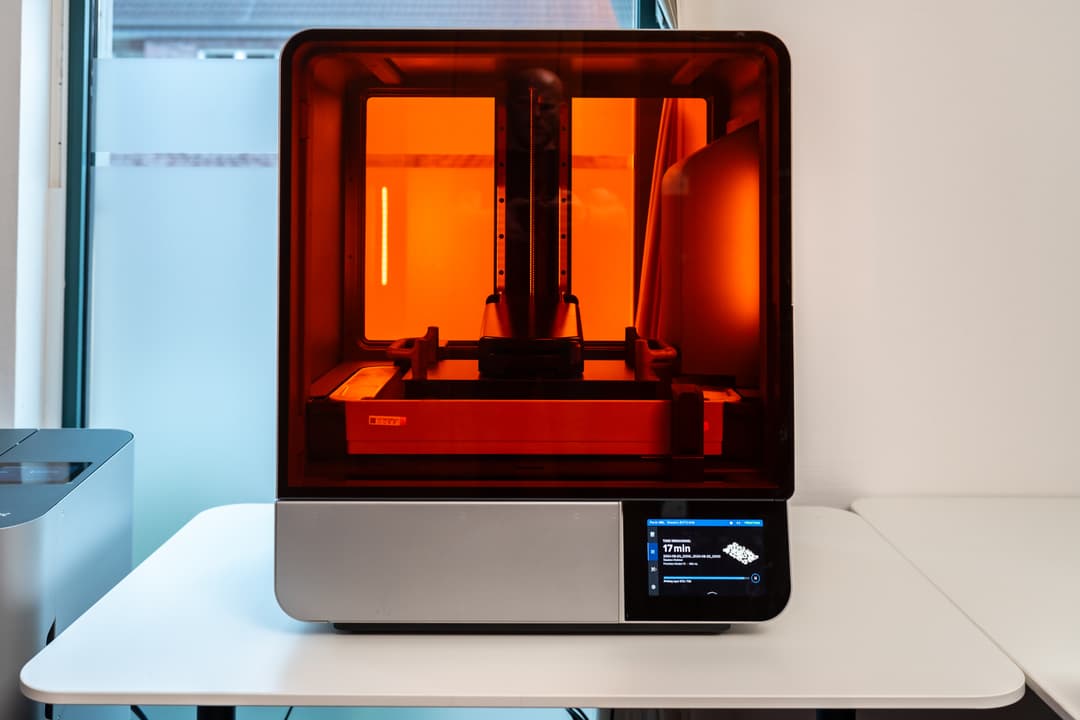

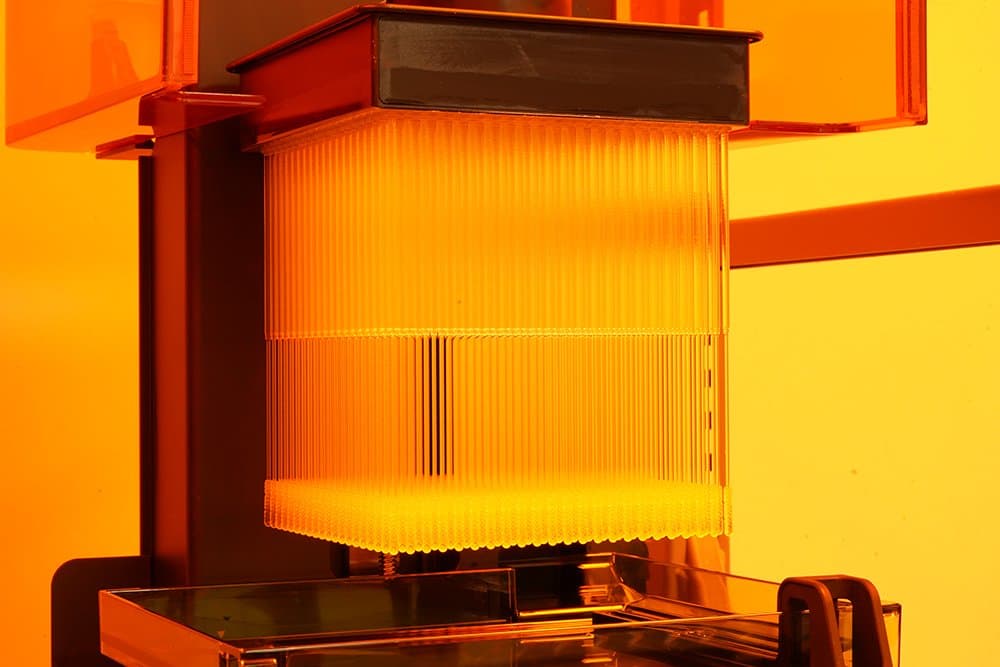

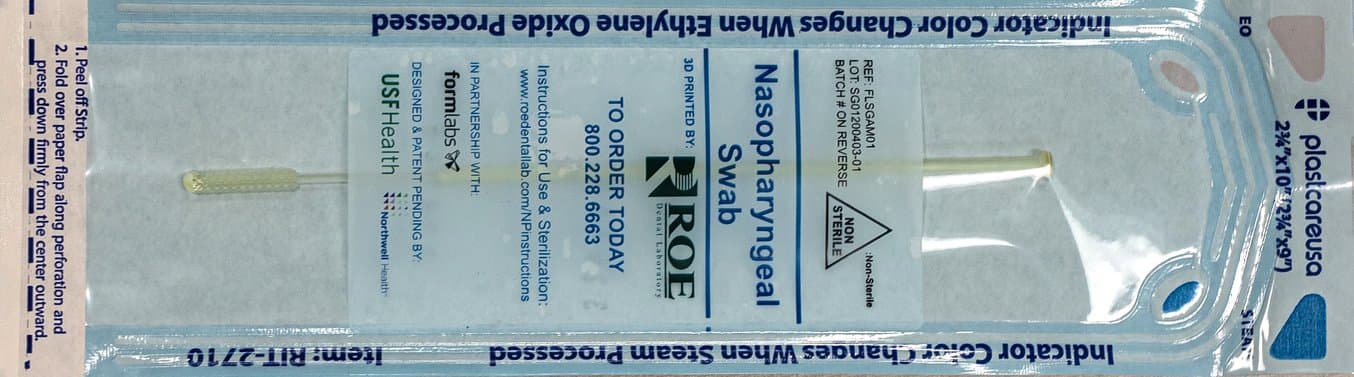

Innerhalb einer Woche arbeiteten Formlabs und medizinische Teams zusammen und entwickelten einen Prototypen für einen Nasenrachentupfer, der aus biokompatiblem und autoklavierbarem Surgical Guide Resin mit Stereolithografie 3D-Druckern gefertigt werden kann. Die Prototypen unterliefen Validierungstests sowie schnellen klinischen Tests in den Laboren von USF Health und Northwell Health. Die 3D-gedruckten Tupfer werden nun von diversen Organisationen des Gesundheitswesens sowie im Formlabs Werk in Ohio gefertigt.

Kowalski hatte die Neuigkeiten von Formlabs im Auge behalten und wandte sich an uns, um die Hilfe seiner Einrichtung anzubieten.

Das Risiko hat sich gelohnt

„Wir hatten in dem Moment glaube 18 Drucker und ich hatte eine Vereinbarung, diese durch neuere [Form 3B] Modelle zu ersetzen. Als Hersteller medizinischer Geräte, der in den USA bei der FDA registriert ist, sind wir in einer ganz besonderen Ausgangsposition. Wir kennen die Materialien und die Nachbearbeitung und haben gut geschultes technisches Personal. Alles Nötige war also vorhanden“, so Kowalski.

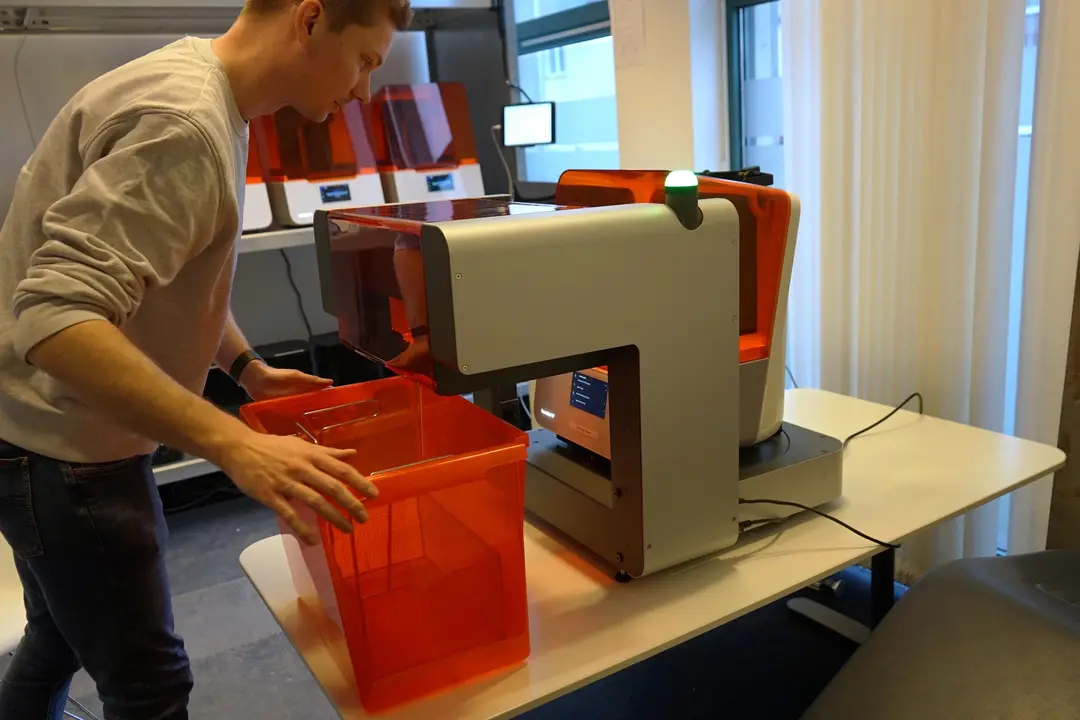

ROE Dental betrieb vor der Pandemie bereits 18 Formlabs SLA 3D-Drucker. Zur Unterstützung der Tupferherstellung investierte das Unternehmen in zusätzlich 18 der neusten Form 3B 3D-Drucker für die Zahnmedizin.

Kowalski schätzte die Nachfrage ab. Sobald er bestätigte, dass die Tupfer stark nachgefragt wurden, setzte er weitere 18 Drucker und eine hohe Menge Kunstharz ein, um die Produktion sofort zu erhöhen.

„Das war schon ein gewisses Risiko. Zum Glück hat es sich gelohnt. Wir stellen etwa 15 000 Tupfer pro Tag her und verpacken sie. Dabei laufen wir nicht mit 100 % Kapazität; wir könnten das wenn nötig also wahrscheinlich auf 20 000 erhöhen. Wir hatten nur noch etwa 30 aktive Mitarbeiter und haben 175 wieder zurückgeholt“, so Kowalski.

„Der Bundesstaat Ohio hat eine Million Tupfer bei uns in Auftrag gegeben und einige weitere Krankenhäuser, Bezirke und Kommunen in den Vereinigten Staaten haben Interesse bekundet.“

Umrüstung von der Zahnmedizin auf die Herstellung von PSA und medizinischem Gerät

Zusätzlich zu den Tupfern stellt ROE persönliche Schutzausrüstung wie Stirnbänder, Schutzvisiere und Maskenrahmen her. Bei Letzteren handelt es sich um einen persönlich angepassten, 3D-gedruckten Rahmen, der auf Basis von 3D-Scandaten auf die Gesichtsform einer Person zugeschnitten ist, damit die Maske besser anliegt.

„Wir versuchen nur, rentabel zu bleiben und unseren Zahnmedizinkunden zu helfen, wieder zur Arbeit zurückzukehren“, so Kowalski.

„Wenn wir keine 3D-Drucker hätten, wären wir geschlossen. Das ist das Schöne an 3D-Druckern, sie gewähren einem sofortige Flexibilität. Ich habe einen Raum voller Fräsmaschinen, aber die sind nicht so flexibel wie 3D-Drucker, da ich auf bestimmte Abmessungen beschränkt bin. Die unternehmerische Flexibilität, die 3D-Drucker ermöglichen, macht mir Mut. Mit ihnen kann man viele verschiedene Dinge schaffen.“

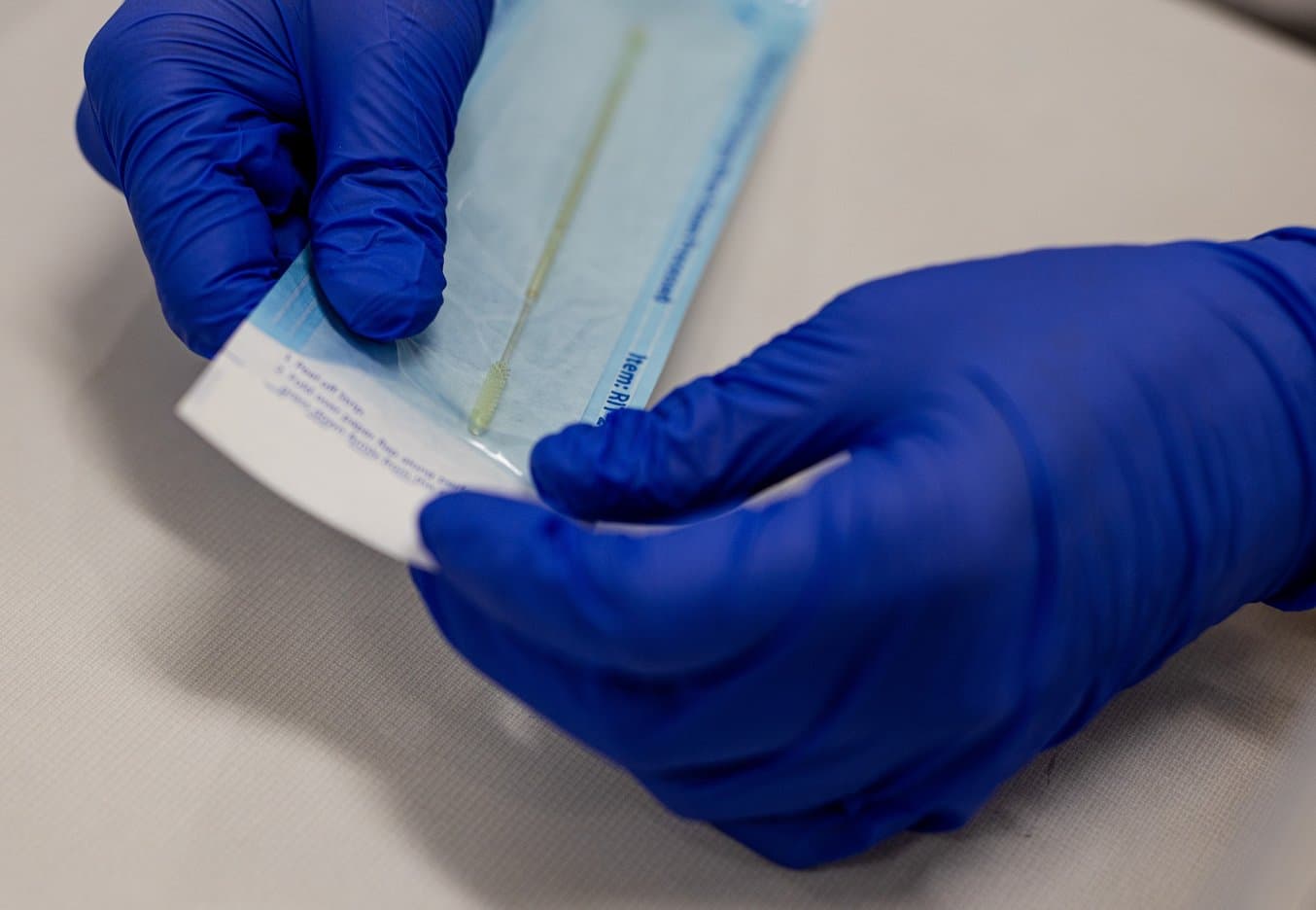

Die Nasentupfer werden vor dem Versand einzeln verpackt und autoklaviert.

In diesen Zeiten, da einige Waren knapp sind, ist es von enormer Bedeutung, Materialien vor Ort zu haben und Probleme mit der Lieferkette zu lösen.

„Wir hatten [für die Nachbearbeitung von 3D-Druckteilen aus Kunstharz benötigten] Alkohol zuvor in Fässern mit über 200 Litern, auf Paletten mit jeweils vier oder acht Stück gekauft. Dann ist der Preis aber viermal gestiegen und ich musste sichergehen, dass genug Alkohol zur Verfügung stand. Wir brauchten Kartons, Etiketten und Verpackung für die Tupfer und alle Materialien mussten autoklavierbar sein. Wir achteten also darauf, dass unser Bedarf abgedeckt war. Als allmählich Interesse an Bestellungen aufkam, investierten wir in zusätzliche 18 Drucker sowie weitere Materialien, um den Bedarf für die Herstellung zu decken“, so Kowalski.

Jeder einzelne Tupfer wird vom Labor aus Gründen der Qualitätskontrolle während des gesamten Fertigungsprozesses verfolgt.

Die Tatsache, dass ROE Dental vor der aktuellen Krise bereits stark in 3D-Druck investiert hatte, war dem schnellen Wechsel auf die Herstellung von Tupfern sehr zuträglich.

„Zum Glück ist der Großteil unseres Personals mit den Formlabs Geräten und der Nachbearbeitung vertraut. Wir haben ein Chargennummernsystem zur Rückverfolgbarkeit. Wir können für jeden einzelnen Tupfer verfolgen, aus welchem Gerät, welcher Aushärtungsstation und welchem Alkoholbad er kommt und wer ihn verpackt hat. Wir können alle diese Schritte bis zum Anfang verfolgen, was bei solchen Geräten sehr wichtig ist. Wenn etwas sein sollte, kann man das Produkt durch das gesamte Herstellungsverfahren verfolgen“, so Kowalski.

Der Weg zurück in die Normalität

Der Wechsel auf die Herstellung von Tupfern und persönlicher Schutzausrüstung hat zwar das Unternehmen über Wasser gehalten und die Mitarbeiter zurück zur Arbeit geholt, doch auch in der Zahnmedizin gibt es erste Anzeichen einer Erholung.

„Diese Woche haben wir langsam ein vernünftiges Auftragsvolumen bekommen. Natürlich sind unsere Kapazitäten nicht ausgelastet, aber im Vergleich zu vorher sind wir jetzt bei 50 %, nachdem die Aufträge zunächst um 70 % oder 80 % zurückgegangen waren. Wir sollten unsere Arbeit im zahmedizinischen Bereich ohne Störungen mit dieser neuen Arbeit kombinieren können, da wir für Letztere die neuen, speziell dafür angeschafften Geräte haben“, so Kowalski.

ROE Dental verwendet 3D-Drucker in der Regel zur Herstellung von Zahnmodellen, Bohrschablonen, Knochenmodellen und einem patentierten System, das CHROME GuidedSMILE heißt und eine Lösung für die schablonengeführte Chirurgie bietet.

„Wir haben mehr Kapazität, als wir für zahmedizinische Anwendungen benötigen, aber damit haben wir viel Spielraum für Wachstum und um andere Chancen zu nutzen. Manchmal stoßen wir mit neuen Projekten an Grenzen, wenn wir sie bei einem Drucker unterbringen müssen, der schon in Verwendung ist. Sobald sich die Lage hoffentlich wieder normalisiert, werden wir eine Menge freie Kapazitäten haben. Dann werden wir sehr gerne alle möglichen neuen Materialien ausprobieren“, so Kowalski.

Fortlaufende Unterstützung im Kampf gegen COVID-19

Nachdem die Fertigung von persönlicher Schutzausrüstung und Nasentupfern aufgestockt wurde, befasst sich ROE Dental weiter mit Möglichkeiten, den Kampf gegen COVID-19 zu unterstützen.

„Wir sehen uns verschiedene medizinische Geräte an, für die bei uns Bedarf vermeldet wurde. Es gibt also mehrere F+E-Projekte mit verschiedenen medizinischen Geräten, die gerade Designüberlegungen durchlaufen“, so Kowalski.

„Das Team bei Formlabs hat immer hervorragend mit uns kommuniziert, uns Informationen beschafft und seine Fristen eingehalten. Die Leute sind offen und ehrlich und wir arbeiten sehr gerne mit ihnen. Wir haben noch andere Partner für 3D-Druck, aber Formlabs hatte hier eindeutig die Nase vorn“, so Kowalski.