Aligner-Produktion im großen Maßstab – mit dem automatisierten Ecosystem von Formlabs

SecretAligner hat sich von einem einzelnen Kieferorthopäden, der seine eigenen Grenzen überschreiten wollte, zu einem Unternehmen mit 85 Mitarbeitenden entwickelt, das 2000 Modelle pro Tag 3D-druckt.

Auf dem rasant wachsenden Markt für transparente Aligner hat sich das in Madrid ansässige Unternehmen SecretAligner als führender Hersteller von Alignern in hoher Qualität etabliert. Seitdem Dr. Pablo Kehyaian das Unternehmen 2019 gegründet hat, ist es enorm gewachsen und musste dementsprechend auch seine Fertigungskapazitäten hochskalieren.

In seinem Wandel von einem Kleinunternehmen mit einem einzigen Drucker im Büro bis hin zu 85 Beschäftigten und 2000 gedruckten Modellen pro Tag konnte sich SecretAligner mit Formlabs auf eine agile und zuverlässige Produktionslösung stützen. „Mein Unternehmen beruht komplett auf Formlabs-Druckern“, erzählt uns Dr. Kehyaian. „Ich wollte eine Lösung, die mir erlaubt zu wachsen. Wenn das Geschäft ins Rollen kommt, muss man sich schnell steigern können.“

Heute nutzt SecretAligner in seinem digitalen Arbeitsprozess das automatisierte Ecosystem von Formlabs, mit dem es Zeit und Kosten spart, indem es seine Effizienz steigert, für noch mehr Skalierbarkeit und für eine durchgehende Qualität sorgt.

Lesen Sie mehr darüber, wie Formlabs Dr. Kehyaian dabei unterstützt, seine Aligner-Fertigung durch einen automatisierten Workflow voranzutreiben, oder hören Sie sich seine Erfahrungen in unserem Webinar aus erster Hand an.

Eine Produktion, die mit dem Geschäft mitwächst

Die Idee zu SecretAligner kam Dr. Kehyaian dadurch, dass er als praktizierender Kieferorthopäde eine Marktlücke erkannte. „Bei meinen Patienten setzte ich häufig transparente Aligner ein, und ich suchte nach mehr Optionen für sie“, erzählt er.

Er stellte jedoch fest, dass er nur schwer einen Aligner-Hersteller fand, auf dessen Qualität und Lieferzeit man sich verlassen konnte. Wenn er Anpassungen machen wollte, um das Behandlungsergebnis zu verbessern, hatte er nur begrenzte Möglichkeiten.

„Ich wollte die Kontrolle über meine Behandlungen behalten, ich wollte verschiedene Sachen ausprobieren, ich wollte an die Grenzen gehen“, erinnert er sich.

2017 setzte er zum ersten Mal den kompletten Arbeitsprozess mit Scan, Design und 3D-Druck ein, um eigene Aligner zu fertigen. „Ich begann, zu Hause und im Büro meine eigenen Aligner herzustellen. Die Sache wuchs heran, mit Behandlungen für Kollegen und Freunde“, erklärt er. „Und dann habe ich 2019 die Firma gegründet.“

Dr. Kehyaian fing mit nur einem einzigen Drucker an, einem Form 2. Als er mit dem Arbeitsablauf vertraut war, führte er mit Patienten unabhängige Forschungen durch und untersuchte die klinische Effizienz, bevor er voll in das Geschäft einstieg. Mit wachsender Nachfrage erwarb er einen zweiten Drucker, und dann immer mehr – dank der niedrigen Anschaffungskosten konnte er agil vorgehen und seine Investition skalieren, je mehr sein Umsatz anstieg.

„Jetzt haben wir in unserer Druckerfarm etwa 30 Drucker in Betrieb. Es ist toll, dass man sein Geschäft mit weniger Risiko skalieren kann, als es bei größeren Geräten der Fall wäre.“

Dr. Pablo Kehyaian, Geschäftsführer, SecretAligner

Wie SecretAligner seine Produktion maximierte, und was Sie wissen müssen, um auf Erfolgskurs zu gelangen

Dr. Elisa Praderi unterhält sich mit Dr. Pablo Kehyaian, Kieferorthopäde, Gründer und Geschäftsführer von SecretAligner. Dr. Kehyaian berichtet von den Erfahrungen seines Unternehmens beim Test des automatisierten Ecosystems in den letzten sechs Monaten.

Optimierte Produktion dank Formlabs' automatisiertem Ecosystem

Wie viele andere Hersteller von Alignern auch hat SecretAligner Druckerflotten aufgebaut, um seinen Produktionsbedarf zu decken. Als SecretAligner von zwei Druckern auf fünf, dann auf zehn und schließlich bis auf die heutigen 30 Drucker aufrüstete, waren Produkte wie der Form Wash L und Form Cure L zur Automatisierung der Nachbearbeitung und Dashboard zur webbasierten Verwaltung von Druckern und Materialien eine große Hilfe dabei, die Skaleneffekte auszunutzen. So blieb der Platzbedarf gering und die Kosten pro Teil wurden gesenkt.

Vor Kurzem nahm SecretAligner auch das automatisierte Ecosystem von Formlabs in Betrieb, mit dem es sich die Vorteile der Automatisierung zunutze machen kann. Das automatisierte Ecosystem von Formlabs besteht aus drei Komponenten:

- Der Form Auto ist eine Hardware-Erweiterung für 3D-Drucker des Typs Form 3/B/+. Er entfernt fertige Teile automatisch von der Build Platform 2 und startet den nächsten Druck ohne jegliche manuelle Eingriffe.

- Fleet Control umfasst eine Reihe neuer erweiterter Funktionen in PreForm und Dashboard zur Vereinfachung der Verwaltung mehrerer Drucker, wie etwa zentralisiertes Warteschlangenmanagement und automatische Druckerzuweisung.

- Das High Volume Resin System besteht aus einem Kunstharzbehälter, der 5L Resin Bag, und einer Kunstharzpumpe, der Resin Pump. Diese zwei Produkte erhöhen die standardmäßige Kunstharzkapazität von Formlabs-SLA-Druckern, reduzieren Abfälle und minimieren den Arbeitsaufwand bei der Kartuschenhandhabung.

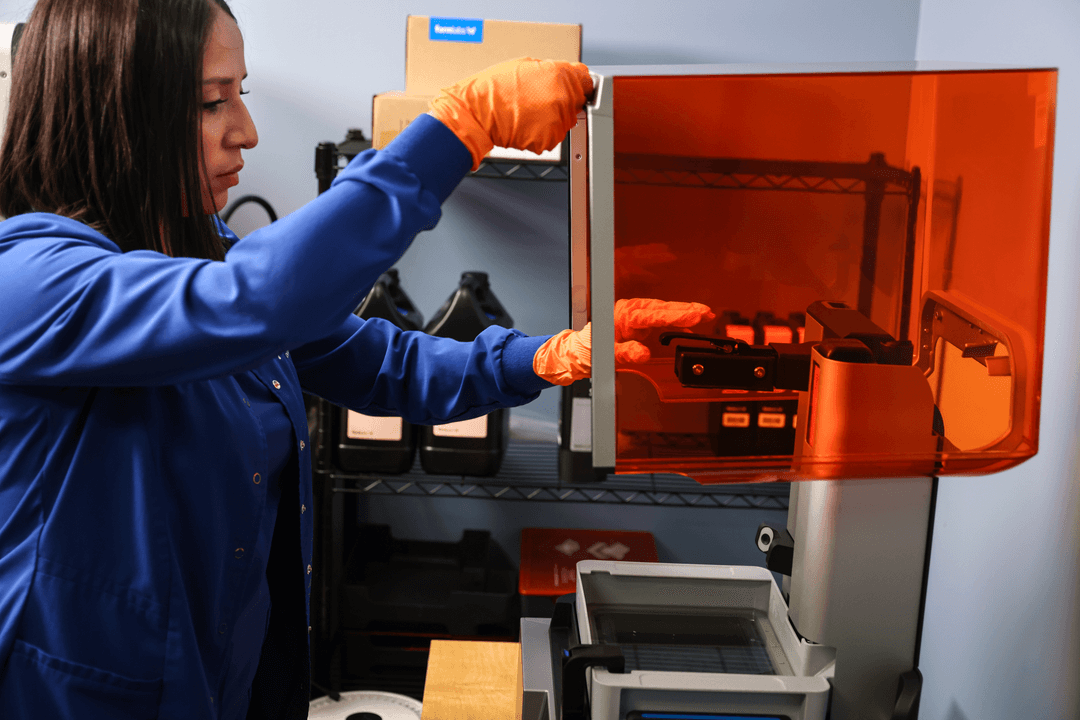

SecretAligner nutzt in seinem digitalen Arbeitsprozess die Hardware-Erweiterung Form Auto für die Drucker des Typs Form 3B+, um Zeit und Kosten zu sparen, indem es seine Effizienz steigert und für noch mehr Skalierbarkeit sorgt.

„Das Tolle am automatisierten Ecosystem von Formlabs ist, dass man seine Produktion ausdehnen kann, ohne etwas am ganzen System und am Arbeitsaufwand zu ändern. Man kann das gleiche Gerät nutzen, die man auch allein verwendet, um bei niedriger Investition sein Geschäft zu vergrößern.“

Dr. Pablo Kehyaian, Geschäftsführer, SecretAligner

Neuere Innovationen von Formlabs wie die Build Platform 2 gehören zum automatisierten Ecosystem standardmäßig dazu. Für Dr. Kehyaian ist die Build Platform 2 ein essenzieller Bestandteil. „Alle Drucker haben die Build Platform 2. Denn man braucht sie nur zu entnehmen, zu klicken, und schon lösen sich alle Teile schnell ab“, erklärt Dr. Kehyaian. “Wenn man das von Hand macht, muss man manchmal sehr hart vorgehen. Dabei können die Teile zerbrechen.“

Um zu verdeutlichen, wie diese neuen Hilfsmittel eine große Bandbreite von Anwendern unterstützen, führt Dr. Kehyaian den Form Auto heran: „Wer nicht viel druckt, für den bedeutet er eine große Erleichterung. Und wer viel druckt, dem spart er eine Menge Geld.“

Berechnung des ROI für das automatisierte Ecosystem von Formlabs

In diesem Whitepaper stellen wir drei Fertigungsszenarien vor, an denen wir die Berechnung der Stückkosten und des Return on Investment (ROI) illustrieren.

Durch ununterbrochene Produktion Stückkosten senken

Die Stückkosten, das definitive Maß der Effizienz bei der Produktion von Alignern, beinhalten Rohmaterial, Kosten für Ausrüstung und Software und die Kosten der Miete oder des Eigentums der Räumlichkeiten. Die größte Ausgabe bedeuten normalerweise jedoch die Arbeitskosten. Deswegen spielt die Effizienz der Arbeitsabläufe bei der Druckerverwaltung und Nachbearbeitung so eine Schlüsselrolle für den finanziellen Erfolg der Aligner-Hersteller.

SecretAligner hat eine Flotte von 30 Druckern aufgebaut, um die Produktionsnachfrage zu decken, und nutzt die Automatisierungshilfsmittel von Formlabs, um den Platzbedarf niedrig zu halten und Stückkosten zu senken.

Zuerst war dies für die Skalierbarkeit des Betriebs von SecretAligner eine Herausforderung. „Wir brauchten eine Menge Leute, um die Drucker zu verwalten“, sagt Dr. Kehyaian.

Zwar waren das Waschen und Nachhärten automatisiert, aber die Mitarbeitenden von SecretAligner verbrachten viel Zeit mit Aufgaben wie dem Vorbereiten und Hochladen von Druckaufträgen, dem Entfernen von Druckteilen von der Konstruktionsplattform und dem Wechseln von Harzkartuschen. Als die Kundenbasis von SecretAligner anwuchs, suchte Dr. Kehyaian nach Wegen, den Arbeitsaufwand bei der Aligner-Produktion zu verringern.

Die Lösung fand er im automatisierten Ecosystem von Formlabs. Durch neue Hilfsmittel wie die Build Platform 2, die mit dem Form Auto standardmäßig verwendet wird, und das optimierte Flottenmanagement mit Fleet Control konnte SecretAligner seine Produktion steigern, aber die Kosten gleichzeitig senken.

„Wir haben mit Fleet Control angefangen, und das hat unsere Arbeitsweise komplett verändert“, so Dr. Kehyaian. „Wir sind von drei Druckaufträgen pro Tag pro Gerät zu vier Drucken pro Tag pro Gerät übergegangen.“

Zusätzlich zur Steigerung der Kapazität verhilft Fleet Control auch zu einem datengestützten Produktionsmanagement, indem es ein größeres Verständnis des Druckbetriebs ermöglicht. „Es liefert Statistiken, sodass man sieht, wieviel Kunstharz man verbraucht hat“, erklärt Dr. Kehyaian. „Es ist also mehr als nur die Warteschlange – man kann seine Drucker auch besser verwalten. Man kann Drucker miteinander vergleichen, um zu sehen, ob sie die gleiche Produktion erreichen.“

Seitdem das Team von SecretAligner den Form Auto nutzt, hat Dr. Kehyaian einen ähnlichen Produktivitätsanstieg festgestellt. Durch die Kombination mit Fleet Control und dem High Volume Resin System produziert SecretAligner jetzt rund um die Uhr.

„Das ermöglicht eigentlich jedem eine 24/7-Produktion. Wenn wir morgens in den Dienst kommen, erwarten unsere Mitarbeitenden ein oder zwei Drucke mehr, wenn die Drucker die ganze Nacht in Betrieb waren“, erläutert Dr. Kehyaian. „Wir erzielen also mehr Teile pro Drucker.“

Auch das High Volume Resin System ist für eine durchgängige Produktion unerlässlich. „Wenn man so wie wir rund um die Uhr druckt, dann braucht man es“, so Dr. Kehyaian. „Denn am Wochenende würde einem zum Beispiel mit Sicherheit das Kunstharz ausgehen. Ein Liter reicht für zwei Tage Druck nicht aus.“

Insgesamt haben Dr. Kehyaian und sein Team mit Formlabs einen Arbeitsprozess zur Aligner-Produktion aufgebaut, der die Kosten niedrig und den Durchsatz oben hält. „Wenn man industrielle Geräte mit den Formlabs-Druckern vergleicht, stellt man fest, dass der Stückpreis bei Formlabs mit der Konkurrenz mithält oder sogar günstiger ist“, meint er.

Mit Fleet Control, das zum automatisierten Ecosystem von Formlabs gehört, konnte das Team von SecretAligner ein datengestütztes Produktionsmanagement einführen.

Einheitliche Qualität, konstante Betriebszeit und verlässlicher Service

Dr. Kehyaian und das Team von SecretAligner stützen sich auf die Drucker und das automatisierte Ecosystem von Formlabs, um ihre Produktion in Gang zu halten. Ihre Drucker müssen eine gleichbleibende Präzision und Qualität abliefern. Kalibrierung oder Wartungsarbeiten dürfen nicht zu oft anfallen, denn sie verursachen Ausfallzeiten.

Um das zu illustrieren, schildert Dr. Kehyaian ein Szenario, in dem sein Team fünf Aufträge in die Warteschlange eines Druckers hochlud. Beim ersten Druckauftrag trat ein Problem auf, sodass der Drucker anhielt. „Wir mussten alle Aufträge auf einem anderen Drucker nochmal starten. Das war also wirklich aufwendig“, beschreibt er. „Mit Fleet Control muss man nur klicken, Dateien hinzufügen und die gewünschte Priorität einstellen. Und wenn man abends nach Hause geht, machen die Drucker trotzdem weiter.“

Wenn es Probleme zu beheben gibt, verlässt SecretAligner sich auf den Kundenservice von Formlabs. „Wir brauchten jemanden, den wir anrufen und fragen können und wo wir schnell eine Antwort erhalten, und das haben wir bekommen“, so Dr. Kehyaian. „Deswegen vertrauen wir auch darauf.“

SecretAligner hat sich von einem einzelnen Kieferorthopäden, der seine eigenen Grenzen überschreiten wollte, zu einem Unternehmen mit 85 Mitarbeitenden entwickelt, das 2000 Modelle pro Tag 3D-druckt. Bei seinem Umstieg von einem Drucker auf 30 Stück und von manuellen Arbeitsprozessen zu Formlabs' automatisiertem Ecosystem konnte Dr. Kehyaian seine Produktion ganz auf Formlabs stützen. „Ich bin extrem zufrieden mit Formlabs“, sagt er. „Ich konnte mich damit stark vergrößern.“