Transferschienen für direkte Kompositrestaurationen, gedruckt auf den SLA-3D-Druckern von Formlabs

Dieser Anwendungsleitfaden ist eine Schritt-für-Schritt-Anleitung des Arbeitsablaufs zur Herstellung von Transferschienen für direkte Kompositrestaurationen mit Formlabs' IBT Flex Resin und den 3D-Druckern von Formlabs Dental. Dabei liegt der Fokus auf der Produktion von Schienen für die direkte Komposittechnik (gespritzt oder gepresst). Dieser Leitfaden wurde in Zusammenarbeit mit Digital Smile Design (DSD) entwickelt. Ziehen Sie für die unbedingten Anforderungen stets den offiziellen Fertigungsleitfaden und die Gebrauchsanweisung zurate.

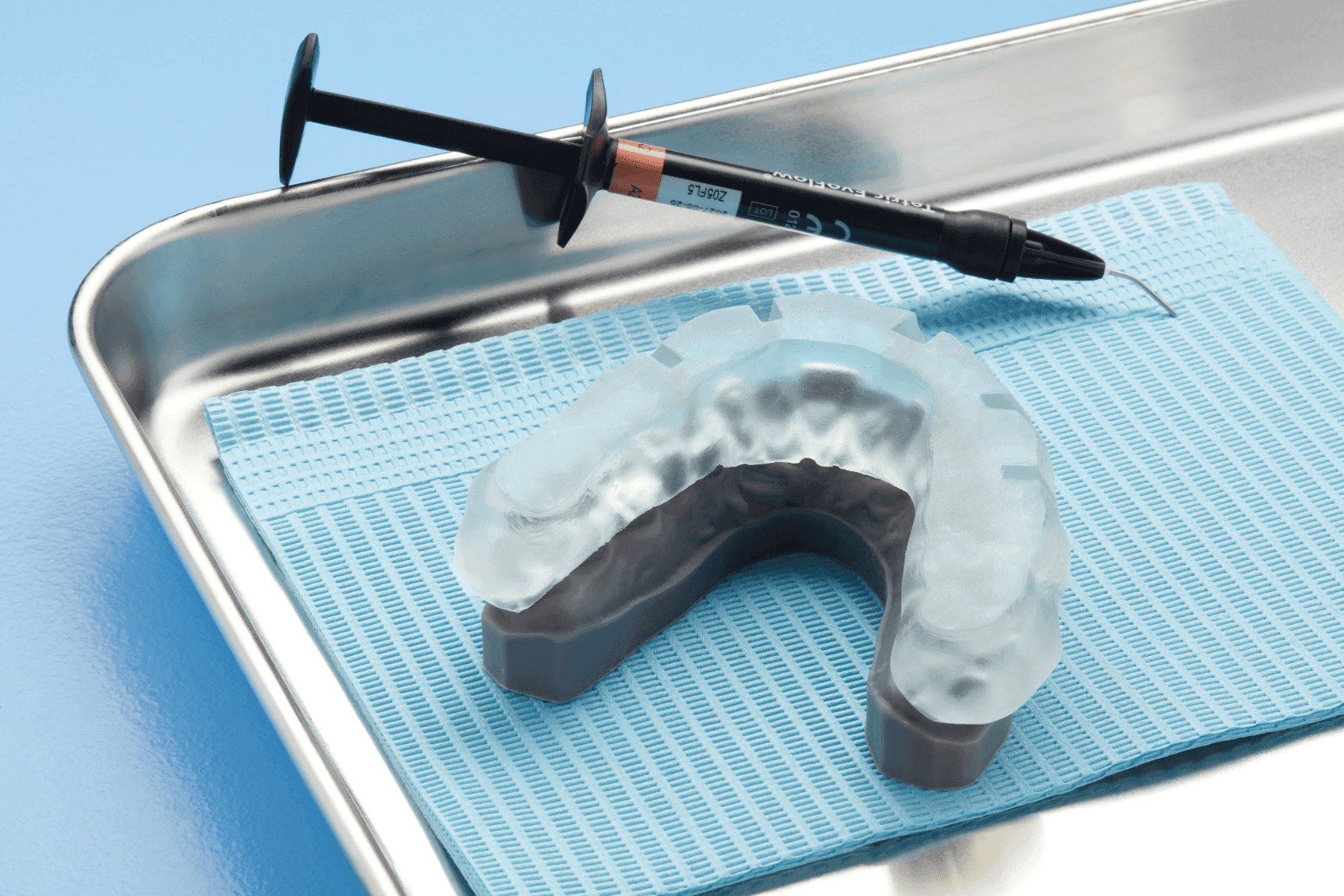

IBT Flex Resin ist ein flexibles, reißfestes Material für den direkten 3D-Druck von Übertragungsschienen oder -schlüsseln für Kompositrestaurationen. Dieses Material verfügt über hohe Flexibilität, Reißfestigkeit und Lichtdurchlässigkeit und bildet digitale Designs dank seiner hervorragenden Druckgenauigkeit perfekt nach, von einzelnen Restaurationen bis zum vollständigen Lächeln. Zugleich spart es Behandlungsteams wertvolle Zeit ein und liefert einheitliche, vorhersehbare Ergebnisse.

Transferschienen für direkte Kompositrestaurationen, gedruckt auf den SLA-3D-Druckern von Formlabs

Dieser Anwendungsleitfaden ist eine Schritt-für-Schritt-Anleitung des Arbeitsablaufs zur Herstellung von Transferschienen für direkte Kompositrestaurationen mit Formlabs' IBT Flex Resin und den 3D-Druckern von Formlabs Dental. Dabei liegt der Fokus auf der Produktion von Schienen für die direkte Komposittechnik (gespritzt oder gepresst). Dieser Leitfaden wurde in Zusammenarbeit mit Digital Smile Design (DSD) entwickelt. Ziehen Sie für die unbedingten Anforderungen stets den offiziellen Fertigungsleitfaden und die Gebrauchsanweisung zurate.

IBT Flex Resin ist ein flexibles, reißfestes Material für den direkten 3D-Druck von Übertragungsschienen oder -schlüsseln für Kompositrestaurationen. Dieses Material verfügt über hohe Flexibilität, Reißfestigkeit und Lichtdurchlässigkeit und bildet digitale Designs dank seiner hervorragenden Druckgenauigkeit perfekt nach, von einzelnen Restaurationen bis zum vollständigen Lächeln. Zugleich spart es Behandlungsteams wertvolle Zeit ein und liefert einheitliche, vorhersehbare Ergebnisse.

In Kooperation mit:

Voraussetzungen

Von zahnärztlicher Seite benötigt

-

Eine physische oder digitale Abformung des Patientengebisses

Benötigte Hardware und Materialien

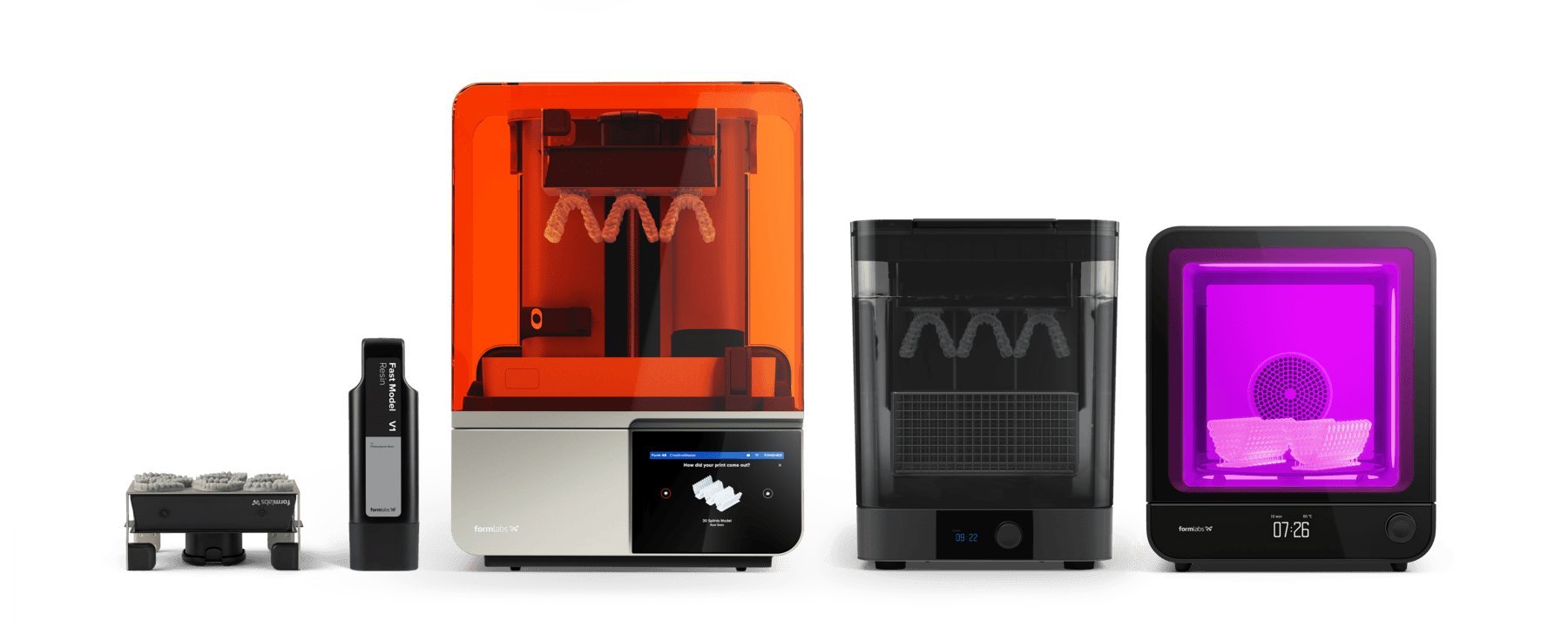

Von Formlabs:

-

Kompatibler SLA-3D-Drucker von Formlabs

-

Form 4 Flex Build Platform (oder kompatible Konstruktionsplattform)

-

Kompatibler Harztank (und Mischer, falls zutreffend)

Von Drittanbietern:

-

Intraoralscanner

-

Desktopscanner (bei physischer Abformung oder Modell)

-

Kamera zur Patientendokumentation (Bild und Video)

-

Schneid- und Nachbearbeitungswerkzeuge (bei Druck mit Stützstrukturen)

-

Lichtundurchlässige oder orangefarbene Behälter für die Lagerung der dentalen Anwendungen

-

DVT-Scanner (optional, je nach CAD-Software)

Benötigte Software

Von Formlabs:

-

Software PreForm Dental (kostenlos) 3.32 oder höher

Von Drittanbietern:

-

Software für das Dentaldesign oder Outsourcing zu einem Dentaldesign-Dienstleister

1. Scan

Die Software für das Dentaldesign erfordert eine digitale Abformung der Patientenanatomie, um eine Transferschiene für direkte Kompositrestaurationen zu entwerfen. Scannen Sie den Patienten dafür direkt mit einem 3D-Intraoralscanner oder scannen Sie einen physischen Abdruck oder ein gegossenes Modell mit einem Desktop-3D-Scanner.

Fotografien und/oder DVT-Daten sind zwar optional, doch von einigen Softwarelösungen werden diese Daten unterstützt, was für Fallplanung und -aufbau äußerst hilfreich sein kann – insbesondere in Fällen, die eine umfassende ästhetische Rekonstruktion erfordern.

2. Design

2.1 Transferschienen für direkte Kompositrestaurationen entwerfen

In diesem Abschnitt erläutern wir allgemeine Designparameter und bewährte Praktiken für die 3D-Designsoftware NEMO Smile (Firma NemoTec, Madrid, Spanien). Diese Grundlagen und Empfehlungen sind auch für andere Behandlungs- und Planungssoftwares hilfreich und sollten daher gelesen werden.

Sie können die digitale Abformung und die Anforderungen auch an einen zahnmedizinischen CAD-Dienstleister senden, wie z. B. ein zahnmedizinisches Designzentrum oder ein spezialisiertes Dentallabor, um die dentale Anwendung und die Fertigungsdatei erstellen zu lassen.

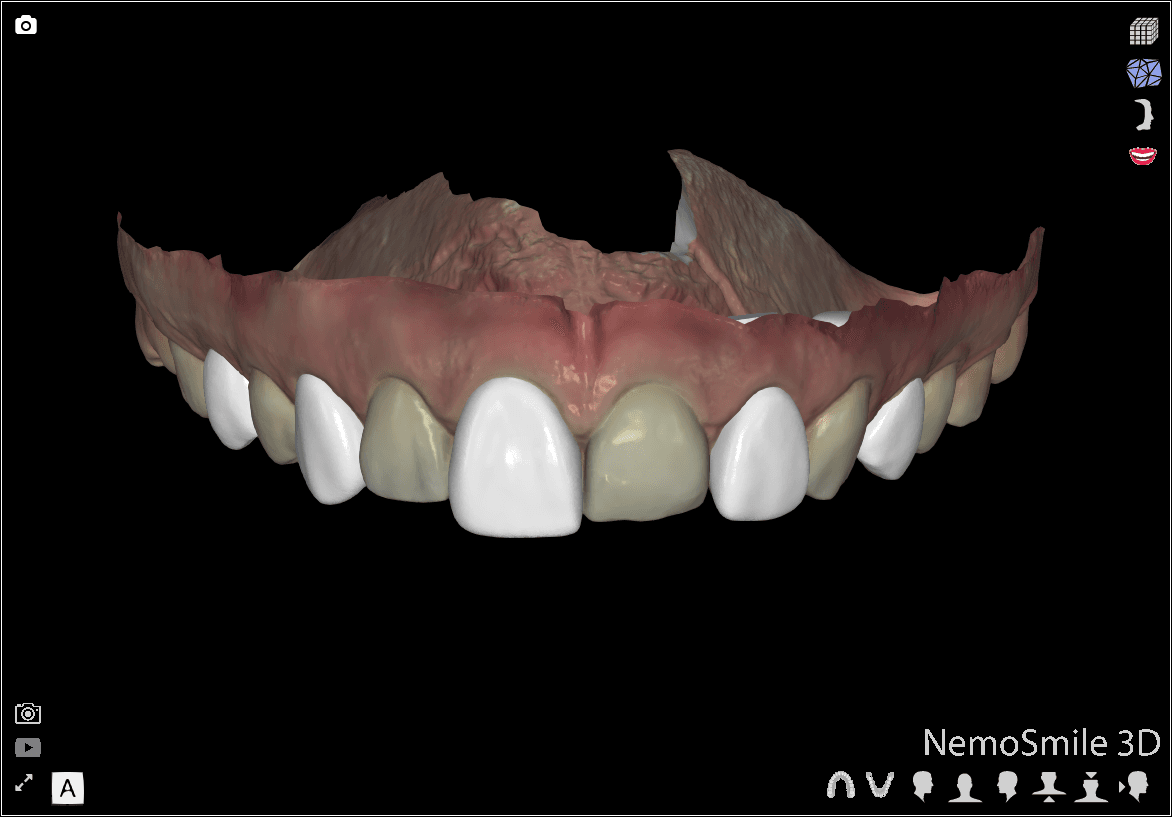

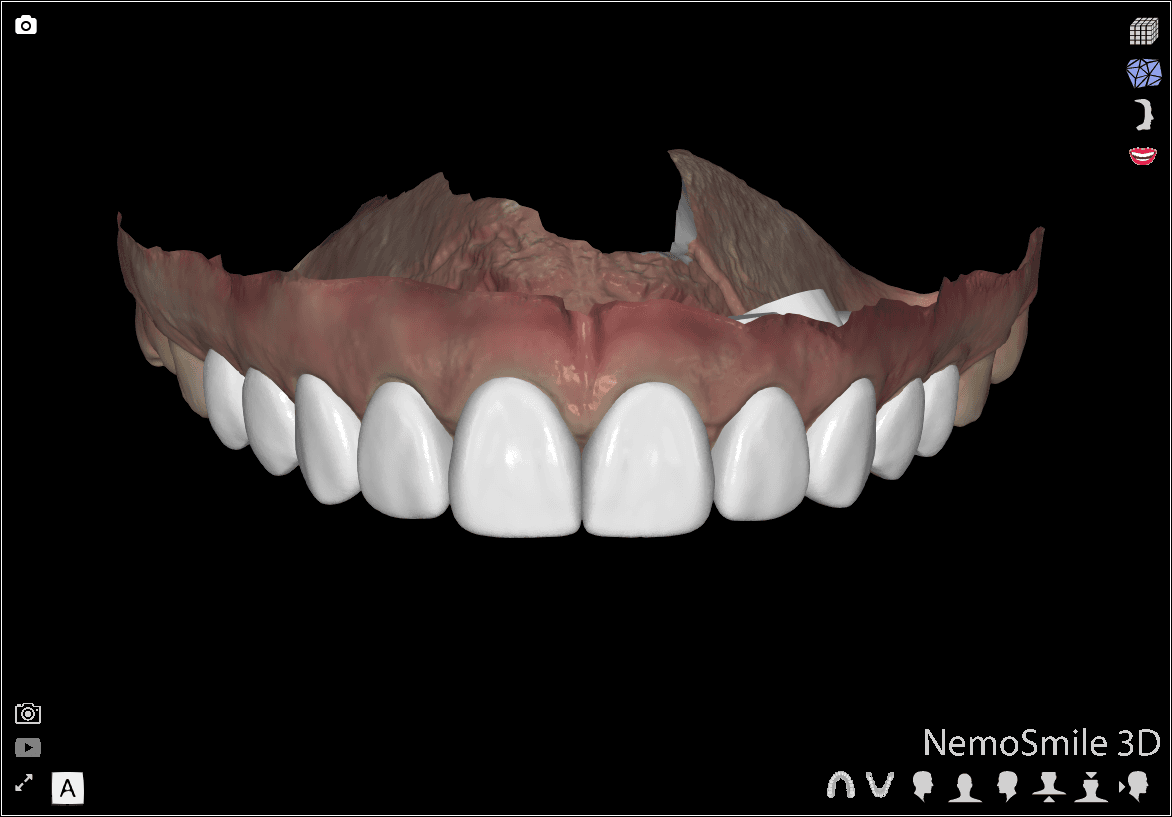

Die Transferschienen für direkte Kompositrestaurationen werden produziert, nachdem das optimale Gebiss entworfen wurde, der ideale Behandlungsplan aufgestellt, dem Patienten präsentiert und dessen Zustimmung eingeholt wurde. Nachdem all diese Schritte abgeschlossen sind, importieren Sie den Intraoralscan in die CAD-Software und entwerfen die endgültige(n) Restauration(en) oder das Wax-up. Ist das Design fertiggestellt, sind zwei digitale Dateien wichtig:

-

Direktes Design 1: Für jeden zweiten Zahn wird das Wax-up angezeigt und für die restlichen Zähne die ursprüngliche klinische Situation.

-

Direktes Design 2: Für alle Zähne wird das Wax-up angezeigt.

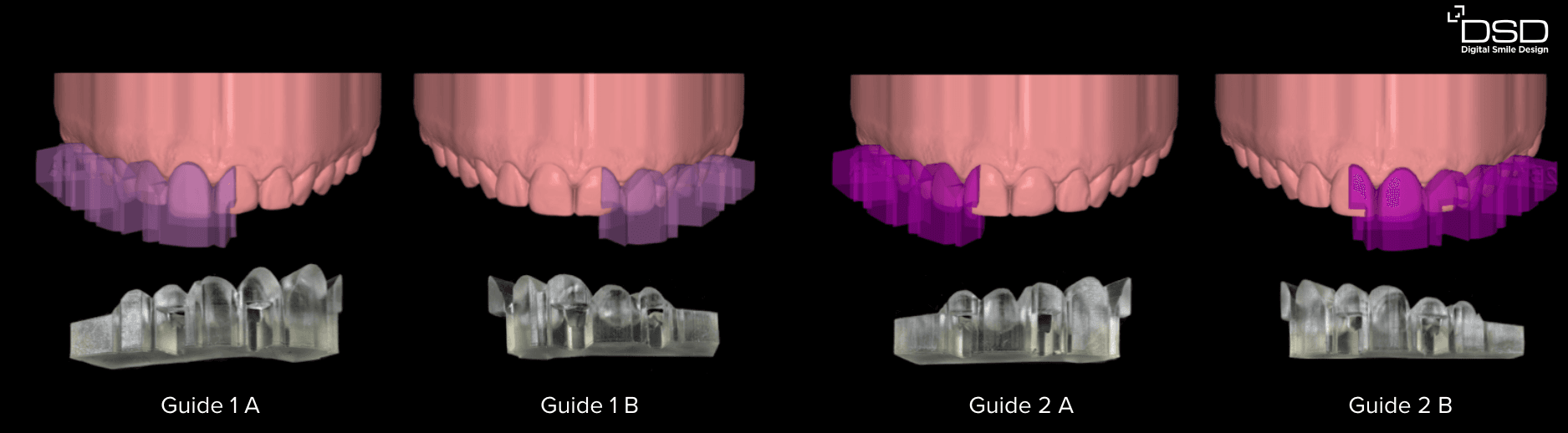

Als Nächstes muss entschieden werden, ob die Schienen oder Schlüssel für einspritzbares oder gepresstes Komposit verwendet werden sollen, da das Design und die benötigte Anzahl der Schienen sich je nach gewählter Technik unterscheiden.

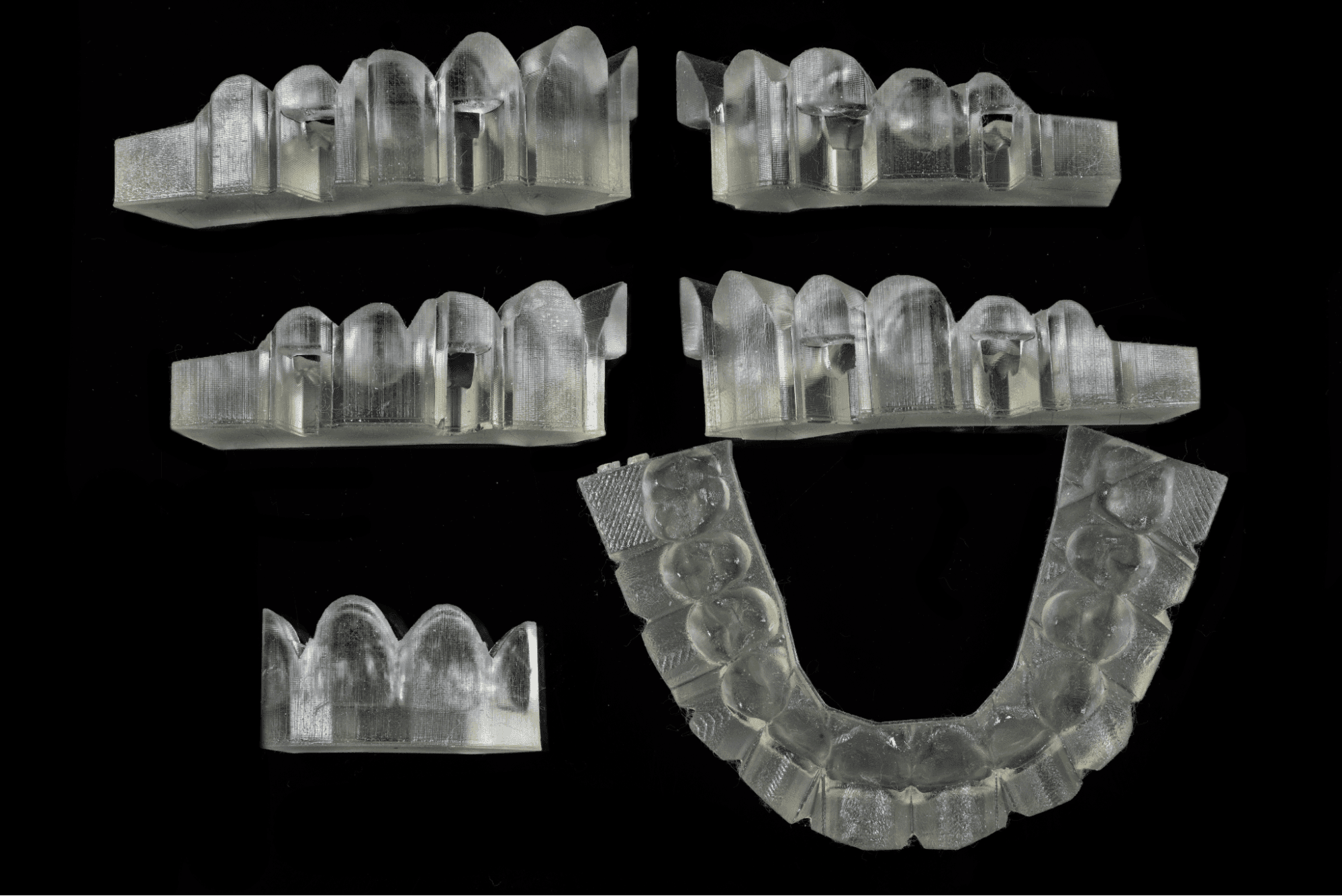

Beim DSD Direct Design können die in der CAD-Software entworfenen Schienen für die Injektionstechnik in zwei Vollbögen produziert werden (halbes Design und volles Design), oder aber für die Presstechnik in Sektionen.

Anmerkung:

Wenn Sie die Schiene für Mock-Up-Verfahren drucken möchten, verfahren Sie nach Protokoll 2 von Mock-Up: Der ultimative Leitfaden zu allen 3D-Druck-Optionen.

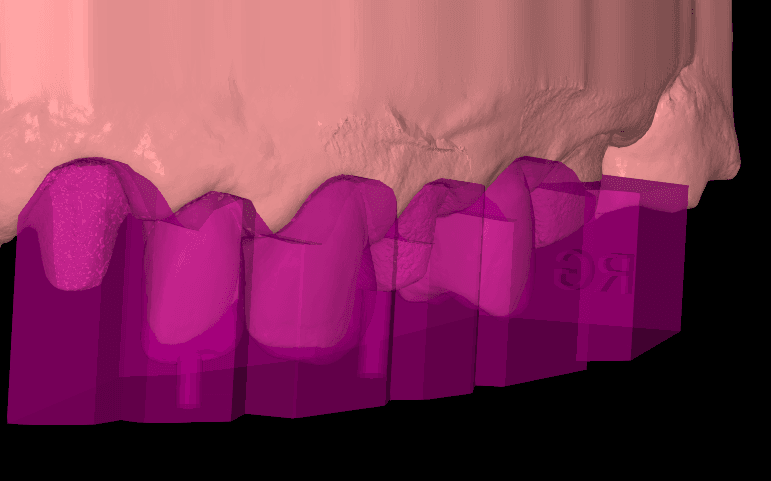

DSD Direktes Design 1

DSD Direktes Design 2 (Abbildung vom DSD Planning Center)

Design und Fertigung von Schienen für das Pressverfahren für Komposit. (Abbildungen von Dr. Felipe Saliba, DSD KOL Brasilien)

Hinweis:

Bei Verwendung der 3D-Designsoftware NEMO Smile empfehlen wir, dentale Anwendungen mit flacher Oberfläche zu entwerfen, die direkt auf der Konstruktionsplattform gedruckt werden können.

2.2 Empfehlungen und Anforderungen für die Konstruktion

Das Design der Schienen oder Schlüssel unterscheidet sich je nach gewählter Technik leicht. Wenn Sie Schienen für die Komposit-Injektionstechnik entwerfen, erstellen Sie ein Loch und einen Kanal von 1,7 mm Durchmesser, um die Basis der Schiene mit der Schneidekante des zu restaurierenden Zahns zu verbinden. Diese Löcher ermöglichen das Einführen der Injektionsspritze für fließfähiges Komposit. Schienen für die Komposit-Presstechnik benötigen keine Löcher oder Kanäle.

Schiene für die Komposit-Injektionstechnik mit Einspritzlöchern und -kanälen. (Abbildung: DSD Planning Center)

Um die erforderliche Steifigkeit zu erreichen, sollten die Schienen dick genug sein. DSD empfiehlt 4 mm als ideale Stärke für alle Oberflächen von Schienen sowohl für die Injektions- als auch die Presstechnik.

Indem Fenster in die Schienen eingefügt werden, lässt sich die Passung der dentalen Anwendung auf dem Gebiss überprüfen und somit unabhängig von der gewählten Technik eine optimale Position garantieren. Solche Elemente sollten auf den Zähnen eingefügt werden, die mit der jeweiligen Schiene nicht restauriert werden.

Beim Design der Transferschienen sind keine Versatzparameter erforderlich. Das digitale Wax-up legt den richtigen Raum für das Einspritzen oder Pressen von Komposit bereits fest.

Die Erweiterung der Schiene sollte an den Zahnfleischrand angepasst sein.

Dr. Felipe Saliba, DSD KOL Brasilien (Bild zur Verfügung gestellt vom DSD Planning Center)

Hinweis:

Die für den Druck mit IBT Flex Resin empfohlene Mindeststärke beträgt 1 mm. Für bestimmte Situationen oder Anwendungen kann es erforderlich sein, die Stärke zu erhöhen.

Hinweis:

Designempfehlungen für 3D-gedruckte Schienen für Mock-Ups finden Sie unter Protokoll 2 von Mock-Up: Der ultimative Leitfaden zu allen 3D-Druck-Optionen.

2.3 Export der STL-Datei

Sobald das Design spezifikationsgemäß abgeschlossen ist, kann die Fertigung beginnen. Die meisten zahnmedizinischen Designprogramme erstellen die Fertigungsdateien im STL-Format. Ziehen Sie die Datei in die Druckvorbereitungssoftware PreForm Dental.

3. Druck

Hinweis:

Verwenden Sie für optimale Ergebnisse Version 3.32 oder höher von PreForm und die Firmware-Version 2.2.0 oder höher.

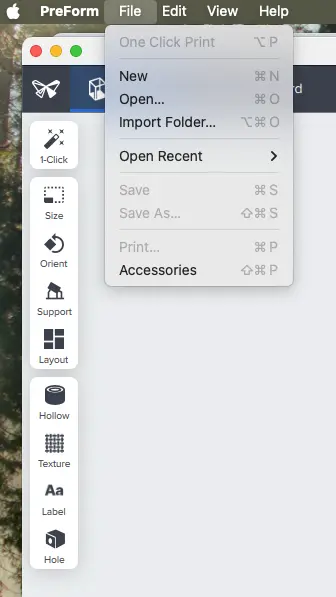

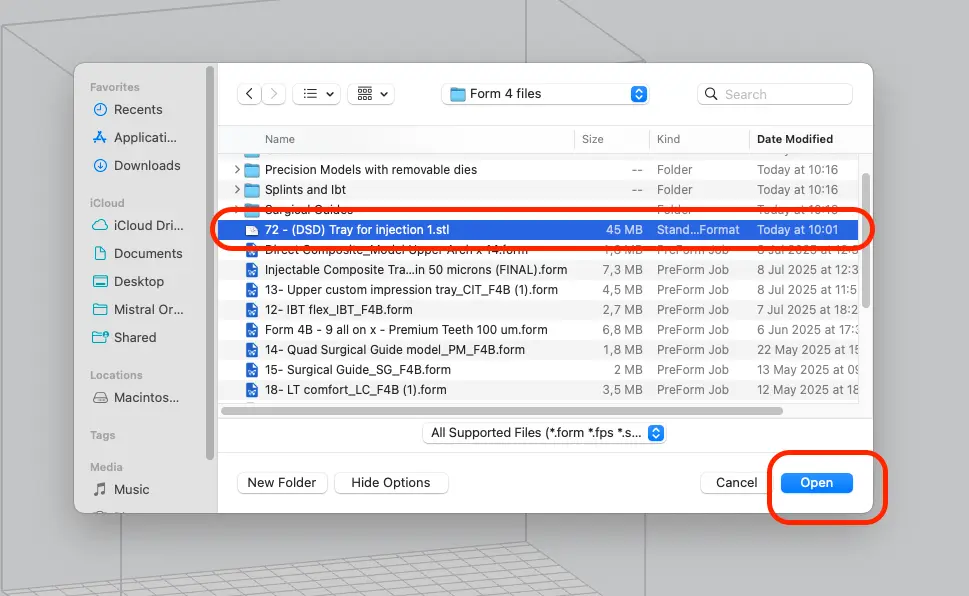

3.1 Import der Datei(en)

Importieren oder öffnen Sie die Designdatei(en), indem Sie sie in das PreForm-Fenster ziehen. Oder wählen Sie die Datei(en) über das Menü File (Datei) auf Ihrem Computer oder in Ihrem Netzwerk aus.

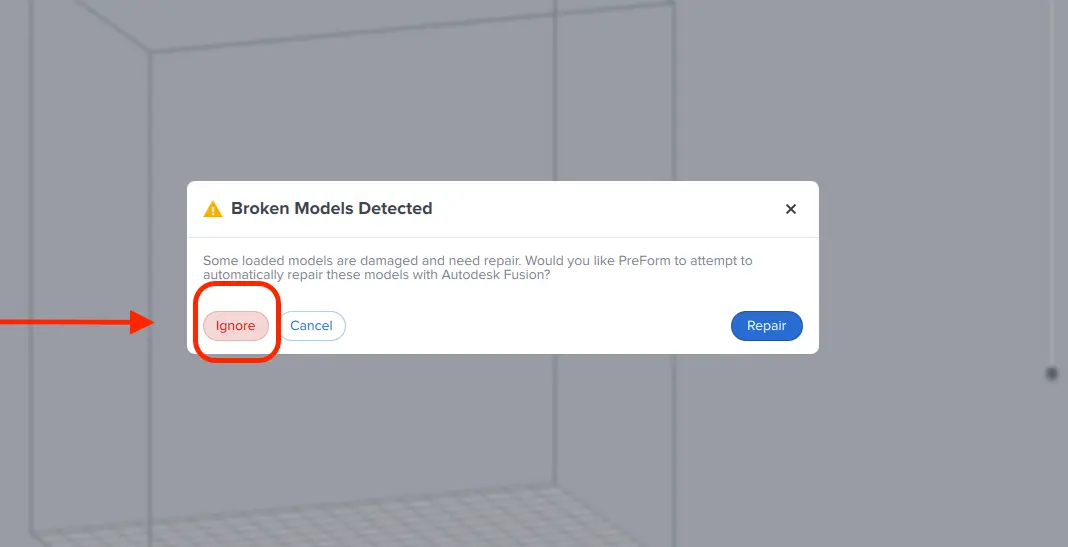

Wenn Sie die Meldung Broken Models Detected (Beschädigte Modelle erkannt) erhalten, verwenden Sie nicht die Reparaturfunktion, da sie Ihre Datei durch das Schließen der Intaglio-Seite beschädigen könnte. Klicken Sie stattdessen auf Ignore (Ignorieren).

3.2 Auswahl von Material und Schichthöhe

Wählen Sie das zu druckende Material rechts in der Leiste Job Setup (Druckeinrichtung) aus.

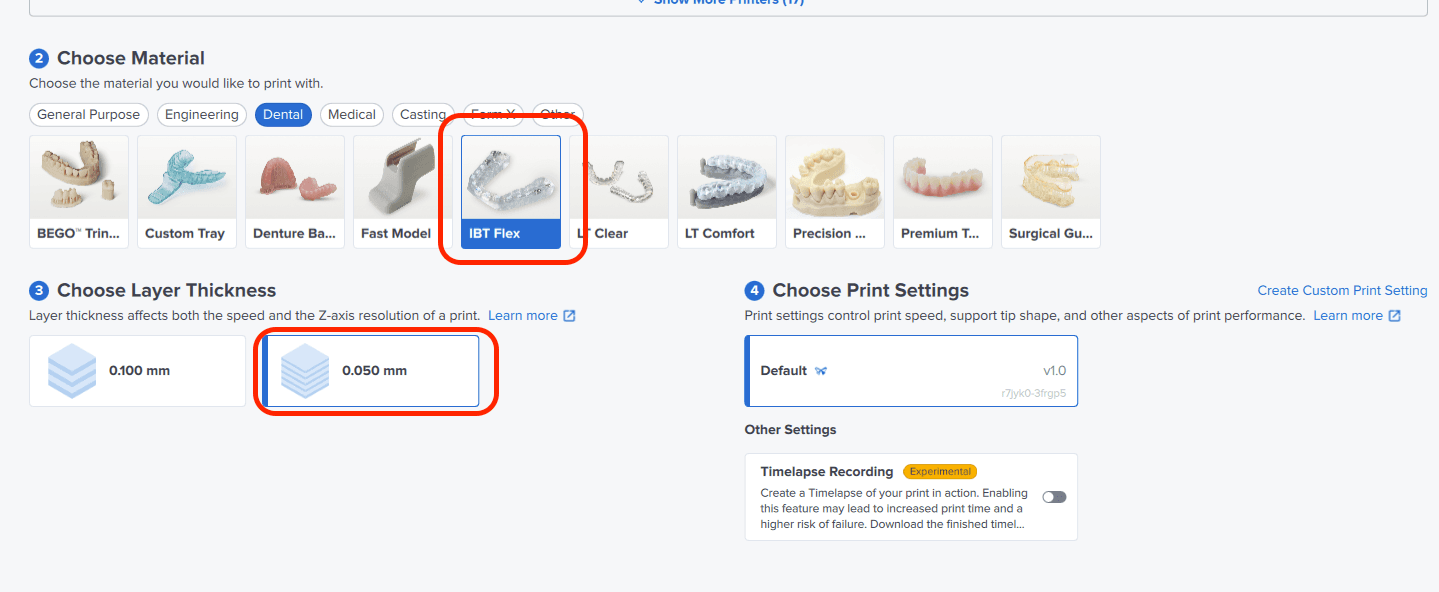

Wählen Sie in der Materialliste IBT Flex Resin aus.

Wählen Sie für Transferschienen für direkte Kompositrestaurationen eine Schichthöhe von 0,05 mm, um die höchste Genauigkeit und eine optimale Übertragung des digitalen Designs zu erzielen. Für einen schnelleren Druck können Sie auch 0,1 mm wählen, aber es werden mehr sichtbare Schichtlinien von der Schiene auf die klinische Situation übertragen.

Hinweis:

Die Schichthöhe 0,05 mm ist nur für Form 3B/+ und Form 4B verfügbar.

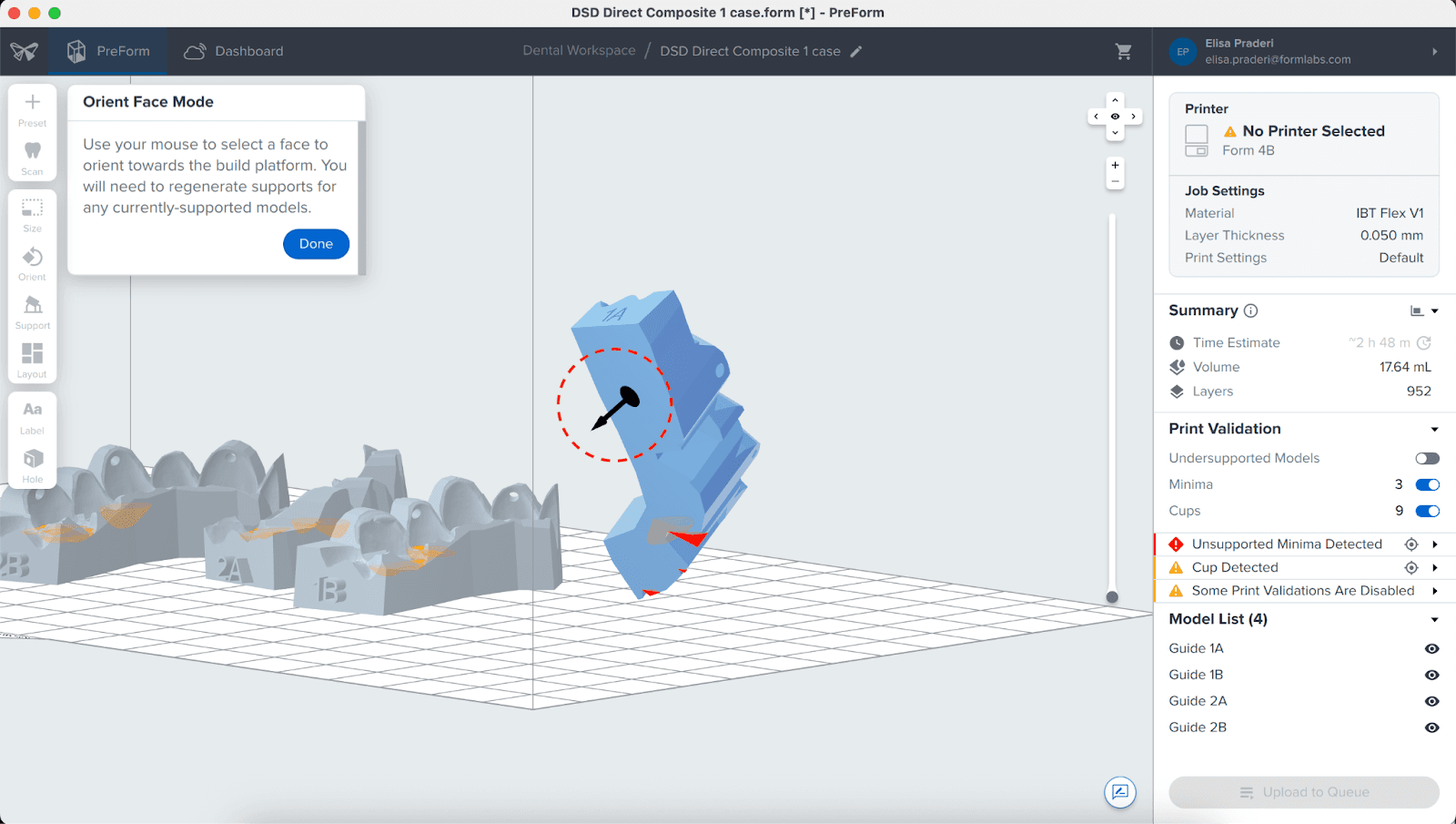

3.3 Ausrichtung

3.3.1 Positionierung der Transferschienen

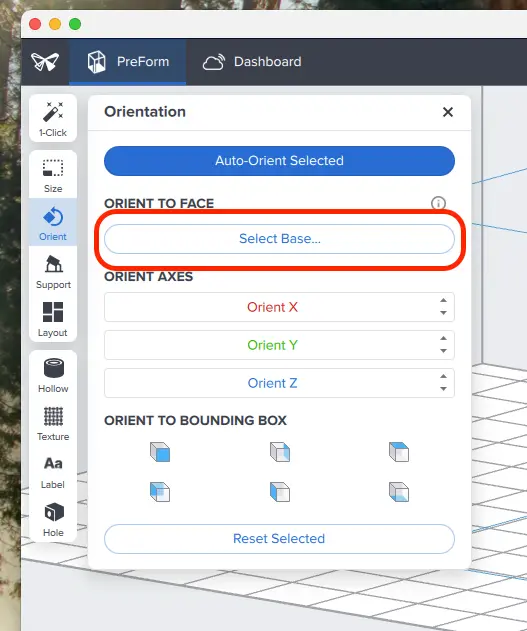

Wenn Sie die Transferschiene mit einer flachen Oberfläche konstruiert haben, können Sie die Bodenfläche direkt auf der Konstruktionsplattform positionieren.

Öffnen Sie zunächst das Ausrichtungswerkzeug und klicken Sie auf die Schaltfläche Select Base... (Basis auswählen...).

Klicken Sie anschließend auf die Unterseite des Teils, um sie auf der Konstruktionsplattform zu positionieren.

3.3.2 Winkel

Die richtige Modellausrichtung stellt die Teilegenauigkeit und Passung sicher.

Richten Sie die dentale Anwendung immer so aus, dass die Intagliofläche von der Konstruktionsplattform abgewandt ist. Das Teil sollte parallel zur Konstruktionsplattform oder in einem Winkel von höchstens 40° ausgerichtet sein, wobei der anteriore Bereich zur Konstruktionsplattform zeigt.

Hinweis:

Die Druckzeiten variieren je nach Objektausrichtung und Druckeinrichtung.

3.4 Stützstrukturen generieren

Abhängig von den überhängenden Flächen können Transferschienen direkt auf der Konstruktionsplattform und ganz ohne Stützstrukturen gedruckt werden.

3.4.1 Automatische Stützstrukturerstellung

Falls Stützstrukturen notwendig sind, öffnen Sie in der linksseitigen Navigation in PreForm das Stützstrukturenwerkzeug und klicken Sie anschließend auf die Schaltfläche Auto Generate Selected (Auswahl automatisch generieren).

Falls Sie Stützstrukturen zu einer Schiene hinzufügen, die direkt auf der Konstruktionsplattform gedruckt werden sollte, ändern Sie den Raft-Typ im Stützstrukturenwerkzeug auf None (Kein Raft).

Hinweis:

Deaktivieren Sie die Schaltfläche Internal Supports (Interne Stützstrukturen), um die Erzeugung unnötiger Stützstrukturen zu verhindern.

3.4.2 Manuelle Bearbeitung der Stützstrukturen

Sobald die Stützstrukturen erzeugt sind, überprüfen Sie deren Position. Falls eine Stütze nicht ideal platziert ist, kann sie umpositioniert werden, indem Sie die Schaltfläche Manual Placement (Manuelle Platzierung) im Stützstrukturmenü anklicken.

Klicken Sie auf die Kugel eines Stützberührungspunktes, um ihn zu entfernen. Klicken Sie auf Bereiche ohne Stützstrukturen, um Berührungspunkte hinzuzufügen.

PreForm färbt Stellen rot ein, die eventuell mehr Stützstrukturen benötigen.

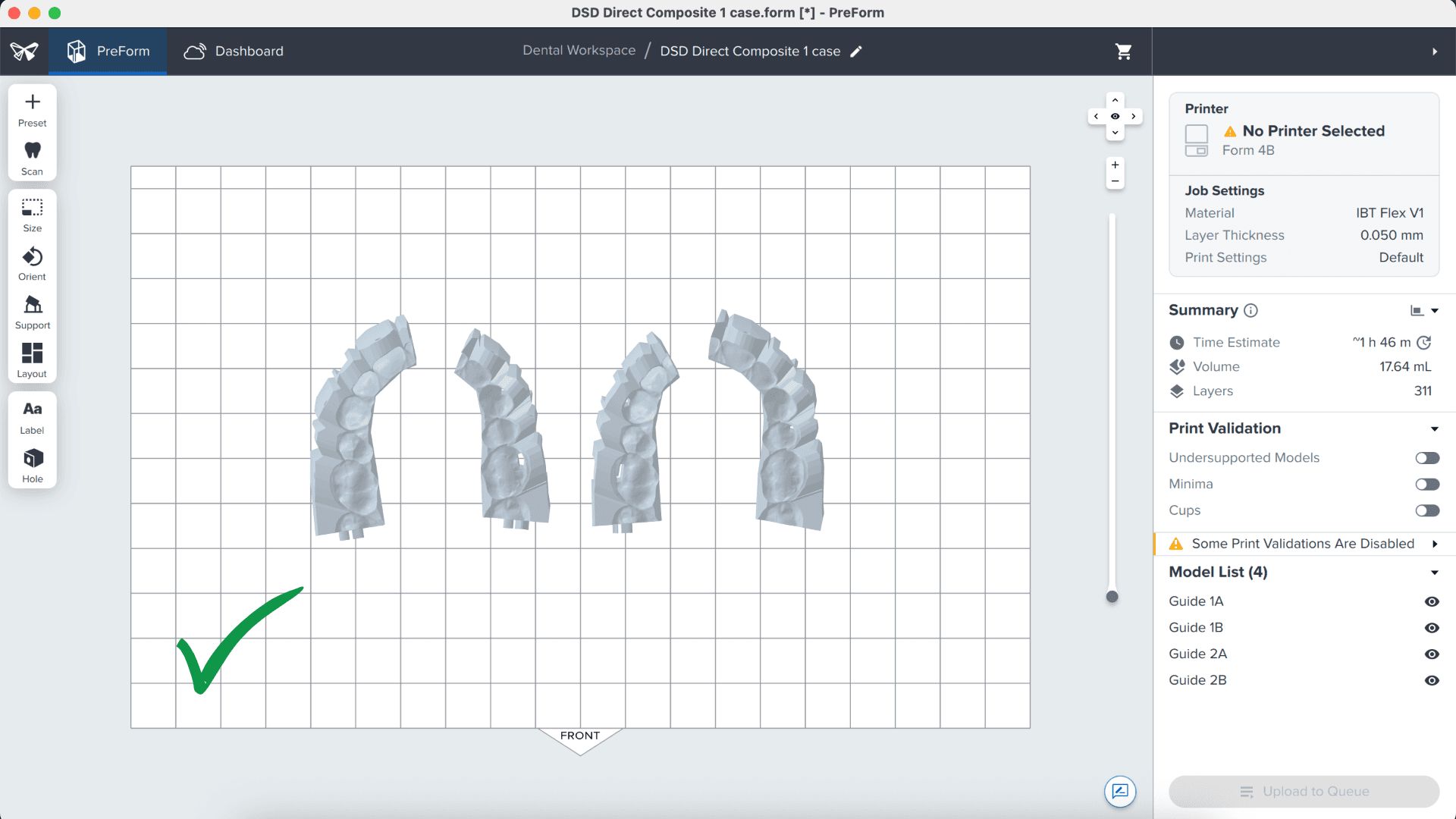

Stellen Sie sicher, dass rechts in der Menüleiste Job Setup (Druckeinrichtung) bei Print Validation (Druckvalidierung) ein grüner Daumen angezeigt ist.

Wenn Sie Teile direkt auf der Konstruktionsplattform drucken, wird eine Druckbarkeitswarnung angezeigt. Wenn das Teil – wie im obigen Abschnitt beschrieben – auf der Konstruktionsplattform eingerastet ist, können Sie diesen Fehler ignorieren.

Hinweis:

Sind interne Stützstrukturen deaktiviert und das Modell korrekt ausgerichtet, ist eine Bearbeitung der Stützstrukturen normalerweise nicht erforderlich.

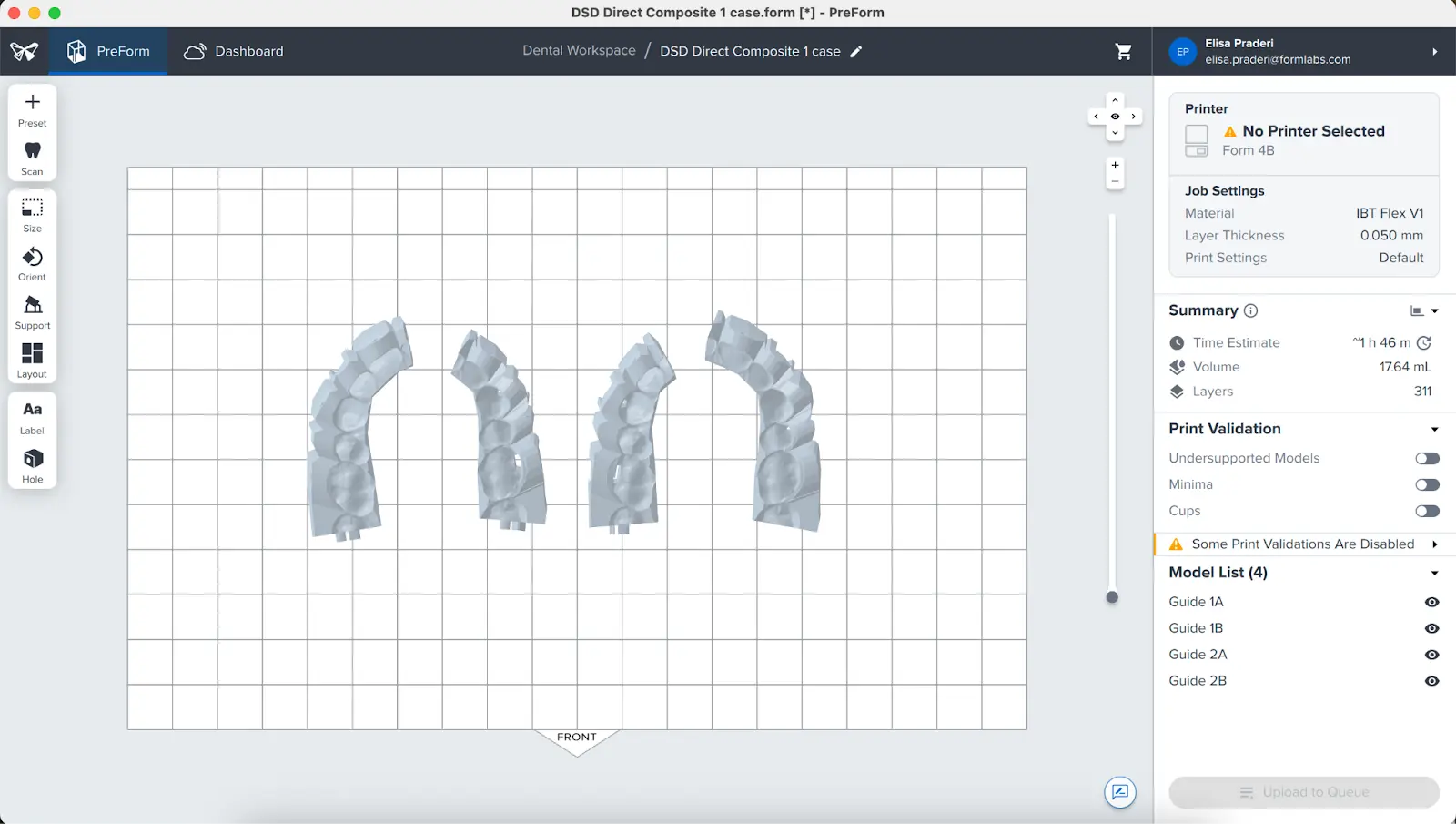

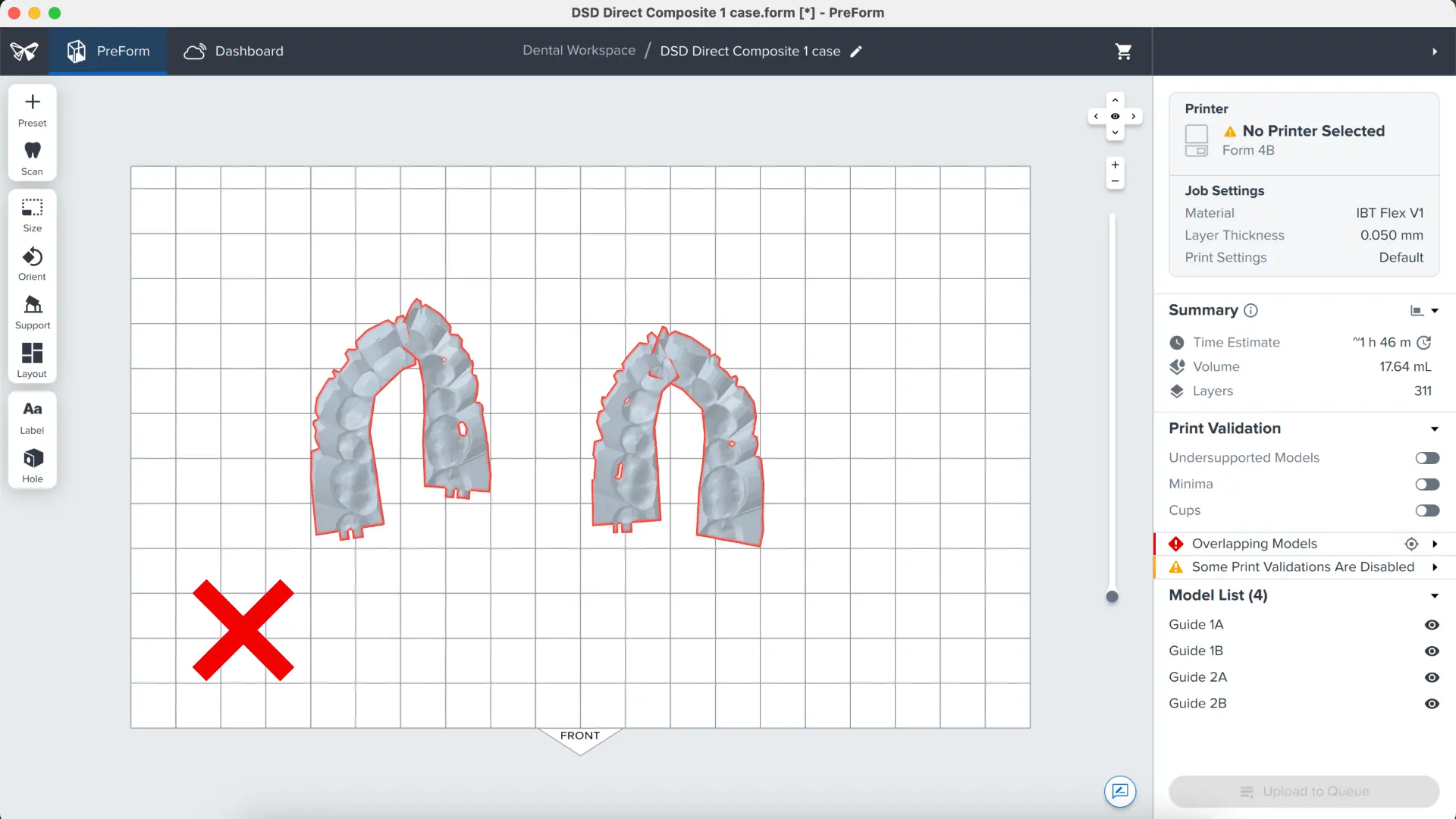

3.5 Drucklayout

Unabhängig davon, ob Sie mit Stützstrukturen oder direkt auf der Konstruktionsplattform drucken, positionieren Sie die Teile so, dass sie einander nicht überlappen. Einander überlappende Teile werden rot hervorgehoben.

Um das ausgewählte Teil zu drehen, klicken und ziehen Sie den äußeren Rand der Ausrichtungskugel.

Um das Teil zu verschieben, klicken und ziehen Sie an einer beliebigen Stelle des Teils.

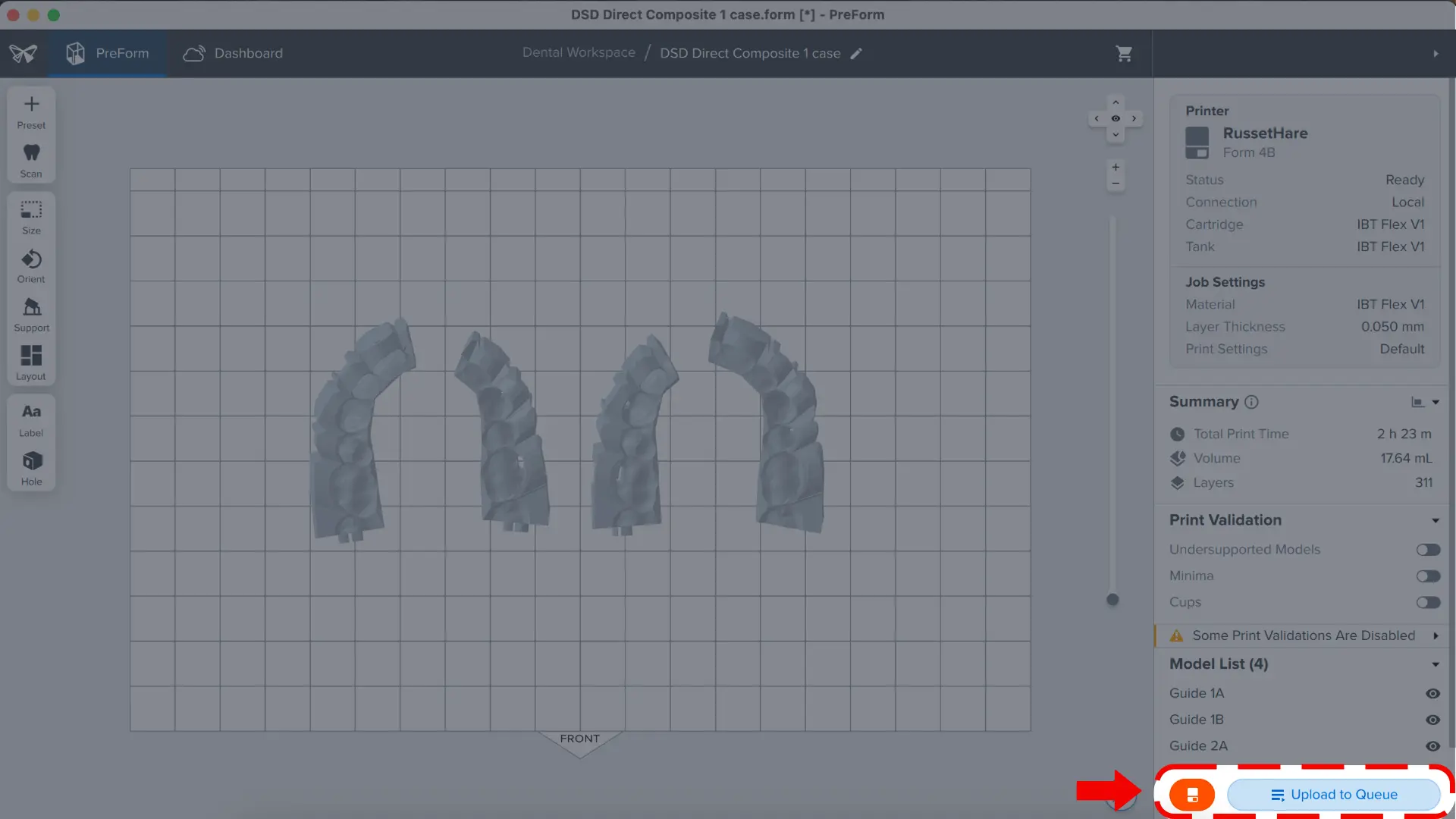

Nach der Finalisierung des Layouts kann der Druckauftrag an den Drucker gesendet werden.

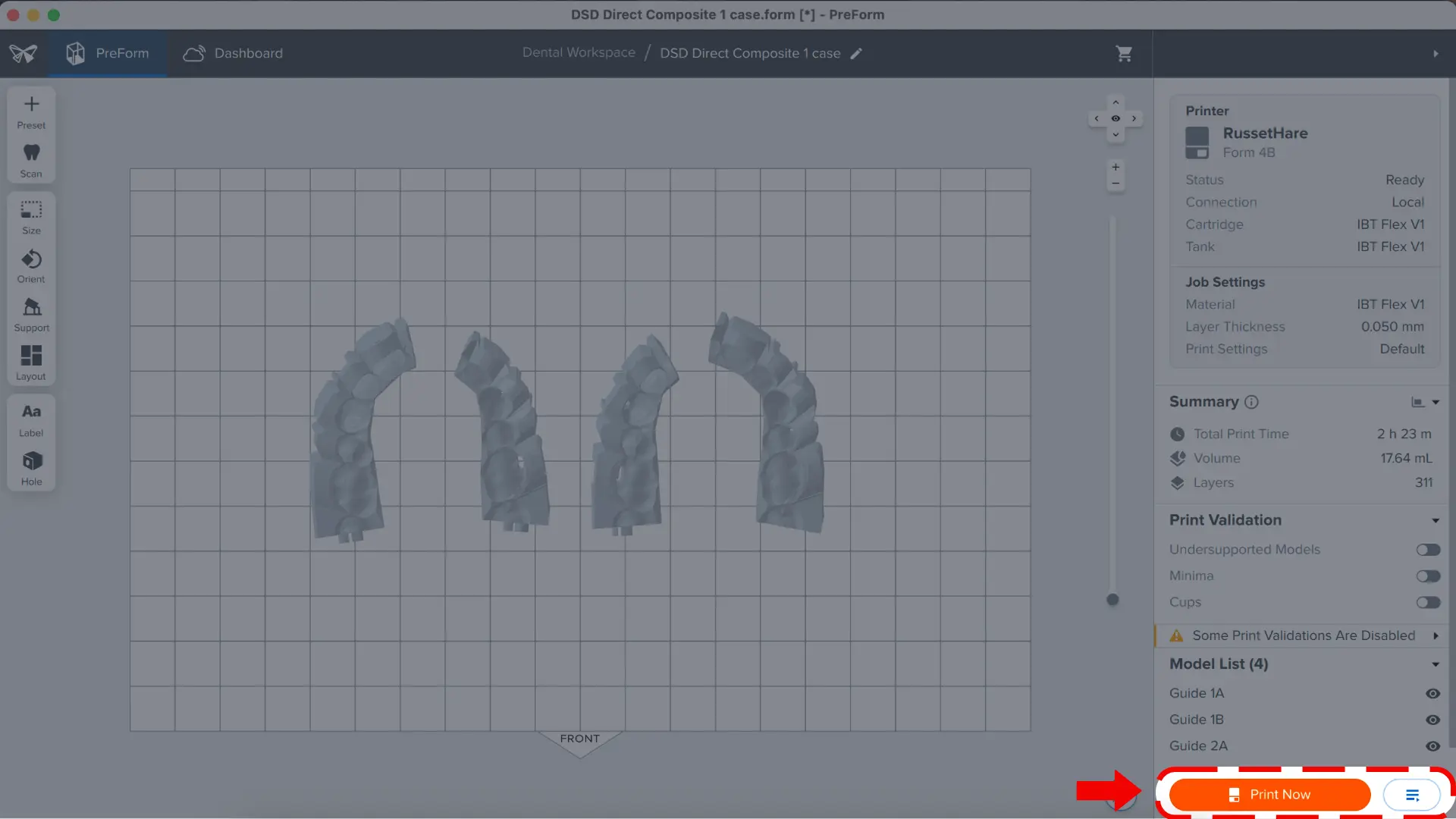

3.6 Senden des Druckauftrags an den Drucker

Senden Sie den Druckauftrag an den Drucker, indem Sie auf die orangefarbene Schaltfläche Print Now (Jetzt drucken) auf der rechten Bildschirmseite klicken. Der Druckauftrag wird an den Drucker gesendet.

Der Druckauftrag kann auch der Druckerwarteschlange hinzugefügt werden, indem Sie auf die Schaltfläche Upload to Queue (In Warteschlange hochladen) klicken.

3.7 Einrichten des Druckers

Schütteln Sie die Kartusche mit IBT Flex Resin und setzen Sie sie anschließend in den Formlabs-3D-Drucker ein, zusammen mit einer Konstruktionsplattform und einem kompatiblen Harztank.

-

Starten Sie den Druckauftrag durch Auswahl am Touchscreen des Druckers.

-

Befolgen Sie alle Anweisungen oder Dialoge, die auf dem Druckerbildschirm angezeigt werden.

-

Der Drucker schließt den Druckvorgang automatisch ab.

Wenn Sie mit einem leeren Harztank beginnen, sparen Sie Zeit, indem Sie den Tank manuell direkt aus der Kartusche mit Kunstharz vorfüllen.

Hinweis:

Prüfen Sie auf der Formlabs-Supportseite die Kompatibilität von Drucker und Kunstharz, bevor Sie einen Druck starten.

Hinweis:

Zur vollen Gewährleistung der Konformität und Biokompatibilität erfordert IBT Flex Resin einen eigenen Harztank, eine eigene Konstruktionsplattform, einen eigenen Form Wash und ein eigenes Finish Kit.

4. Nachbearbeitung

Hinweis:

Tragen Sie bei der Handhabung ungehärteter Kunstharze und Teile immer Handschuhe.

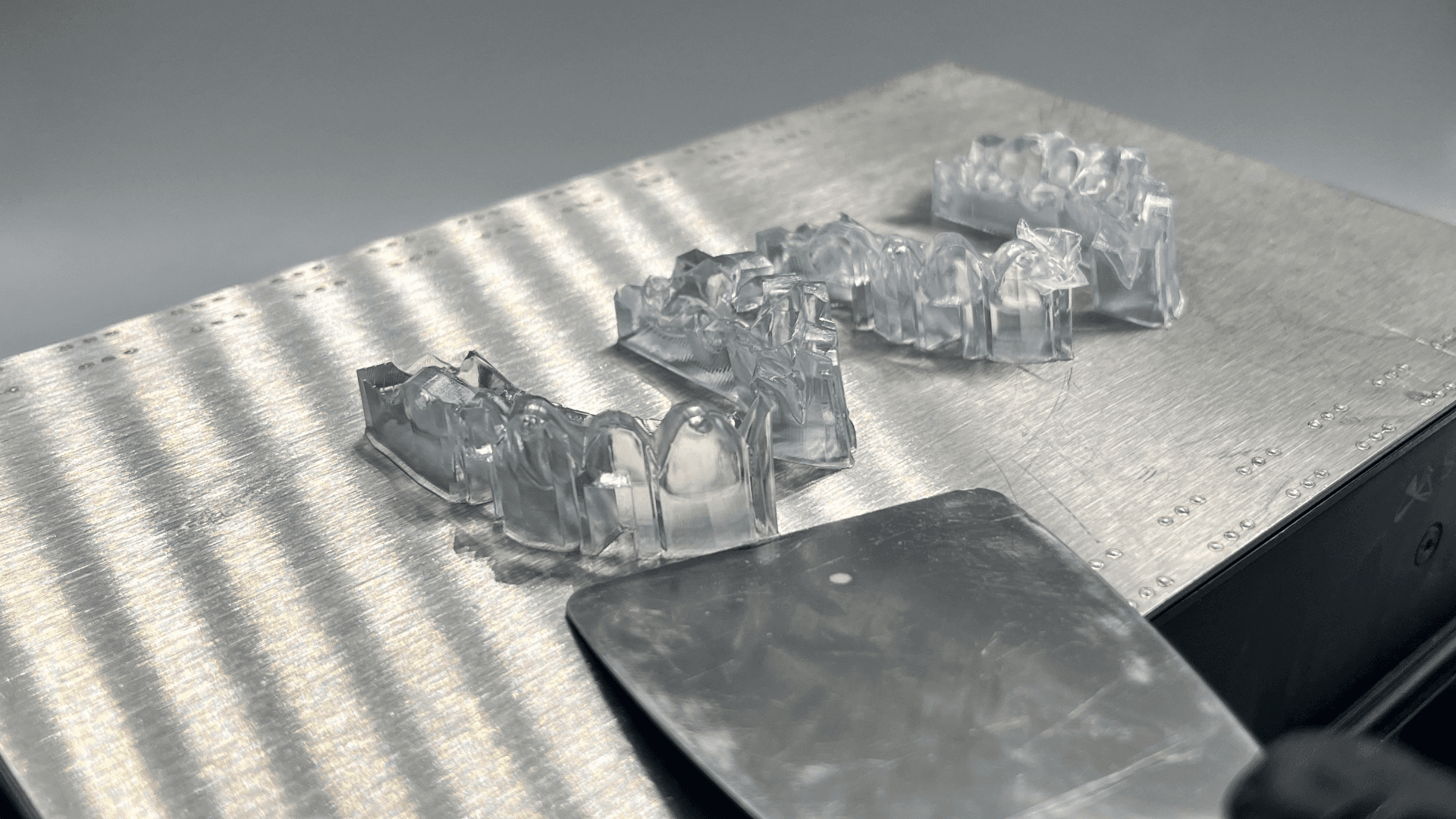

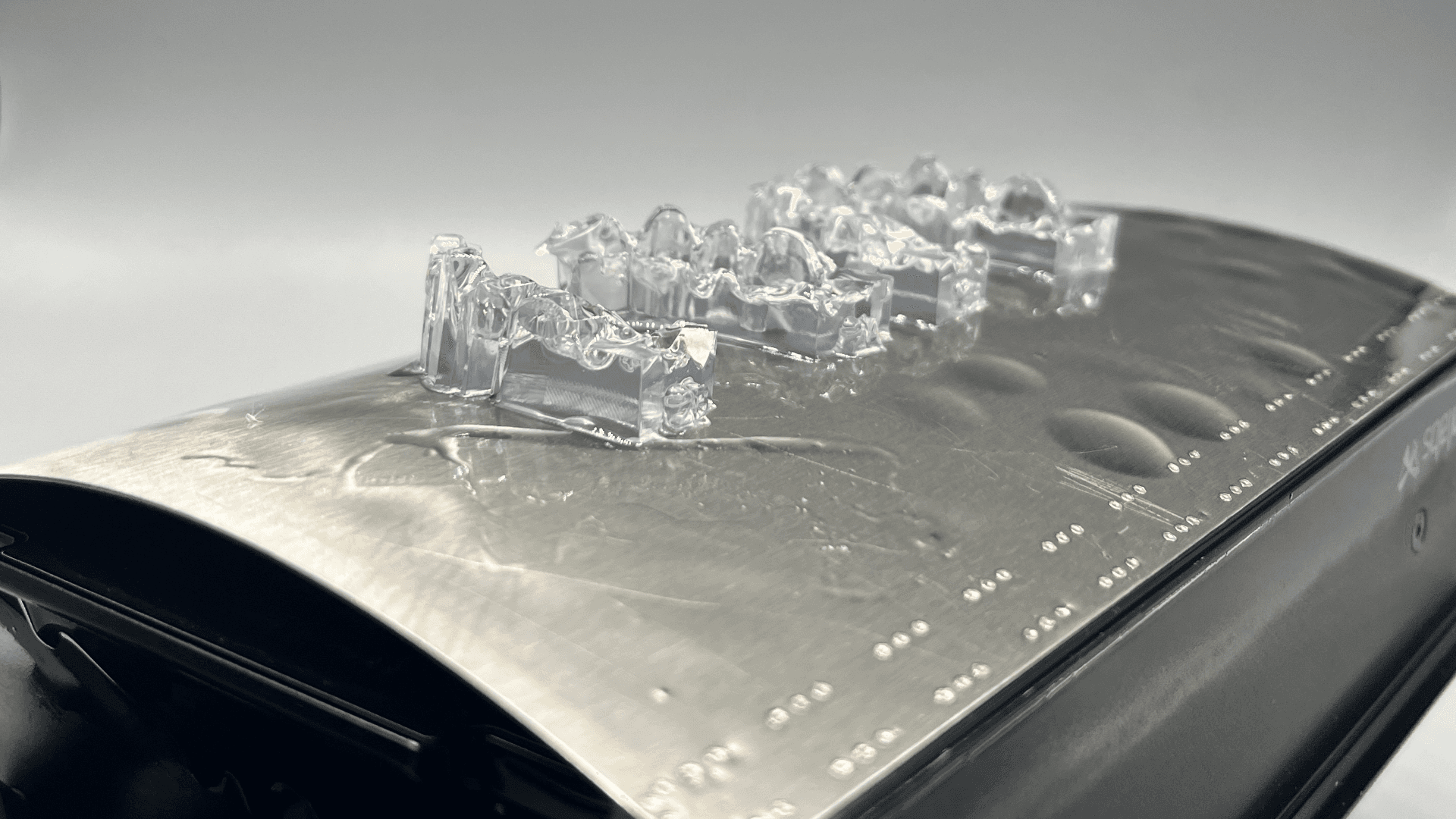

4.1 Entfernen von Teilen

Um Druckteile von der Konstruktionsplattform zu entfernen, schieben Sie das Ablösewerkzeug unter das Raft des Teils und drehen Sie es.

Hinweis:

Aufgrund der Flexibilität von Teilen aus IBT Flex Resin lassen diese sich bei Verwendung der Form 4 Flex Build Platform womöglich weniger leicht lösen als steifere Materialien.

4.2 Waschen

Vorsichtsmaßnahmen

-

Das Waschen des Druckteils mit Lösungsmitteln sollte in einer gut belüfteten Umgebung erfolgen sowie mit Schutzmasken, -handschuhen und -brillen.

-

Abgelaufenes oder unverbrauchtes IBT Flex Resin muss gemäß den örtlichen Vorschriften entsorgt werden.

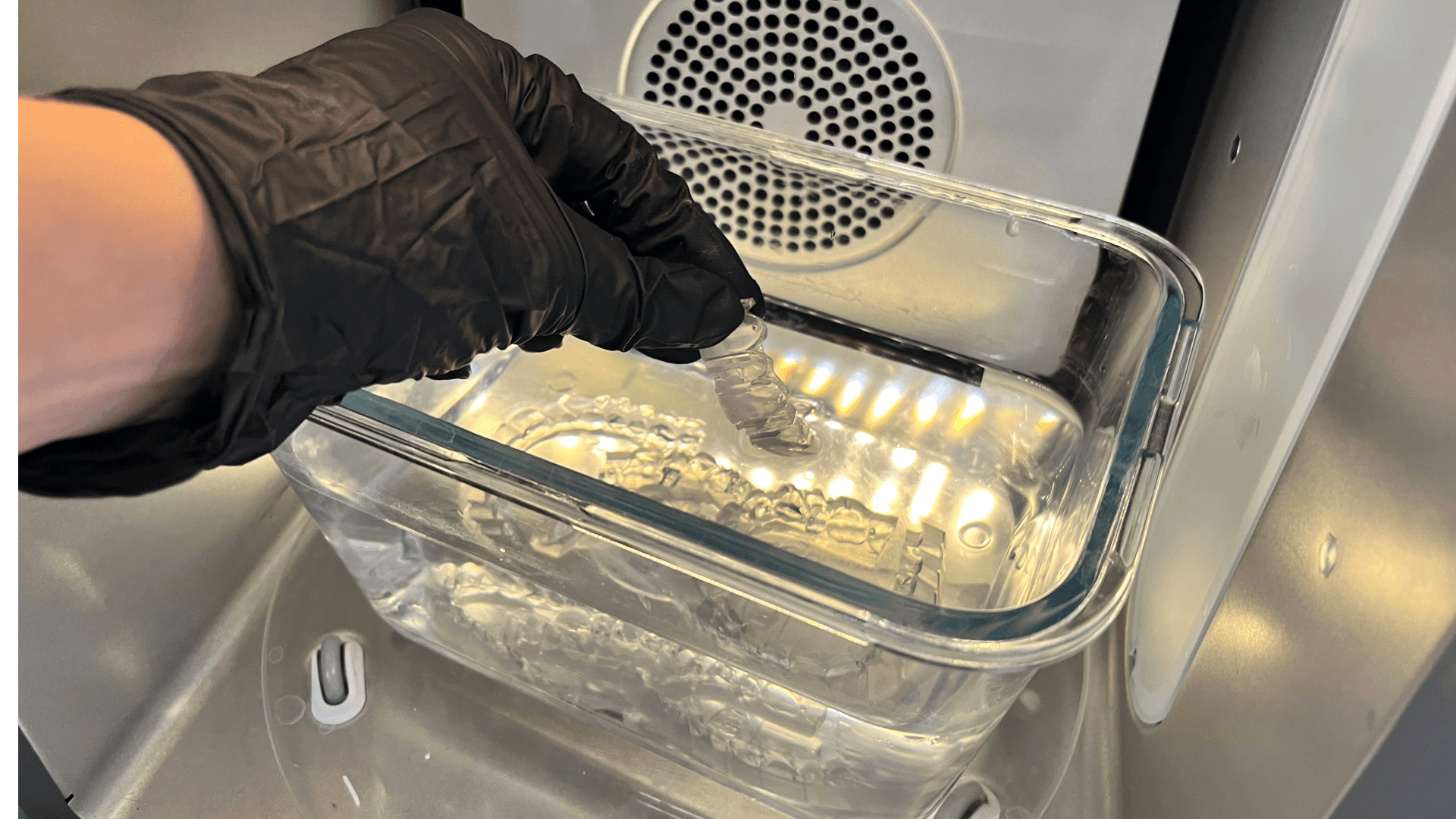

Platzieren Sie die Druckteile in einem mit Isopropylalkohol (IPA) gefüllten Form Wash oder Form Wash L und lassen Sie sie für die im Fertigungsleitfaden angegebene Zeit waschen.

Beim Waschvorgang müssen die Teile vollständig mit IPA bedeckt sein.

Eine zu lange Waschdauer kann die Maßgenauigkeit und Eigenschaften von Druckteilen mit der Zeit beeinträchtigen.

4.3 Trocknen

Nehmen Sie die Teile aus dem IPA und lassen Sie sie mindestens 30 Minuten bei Raumtemperatur an der Luft trocknen, in einem gut belüfteten Bereich.

Mit Druckluft lassen sich Teile schneller trocknen und auf verbleibendes flüssiges Kunstharz untersuchen. Auch bei der Verwendung von Druckluft muss für eine ausreichende Lufttrocknungszeit gesorgt werden.

ANMERKUNG:

Die Trockenzeiten können je nach Teiledesign und Umgebungsbedingungen variieren. Die empfohlene Waschzeit darf nicht überschritten werden.

Untersuchen Sie die Druckteile und stellen Sie sicher, dass sie sauber und trocken sind. Bevor Sie fortfahren, vergewissern Sie sich, dass sich keine IPA-Reste, kein überschüssiges flüssiges Kunstharz und keine Rückstände auf der Oberfläche befinden.

Sollte nach dem Trocknen noch feuchtes, ungehärtetes Harz verbleiben, verwenden Sie eine Druckflasche mit frischem IPA, um dieses zu entfernen. Trocknen Sie das Teil anschließend abermals an der Luft. Mit einem eigens hierfür verwendeten weichen Pinsel mit frischem IPA können Sie Harz vorsichtig aus komplexen Bereichen entfernen. Der Einsatz von Druckluft beim Trocknen ermöglicht eine schnelle Inspektion.

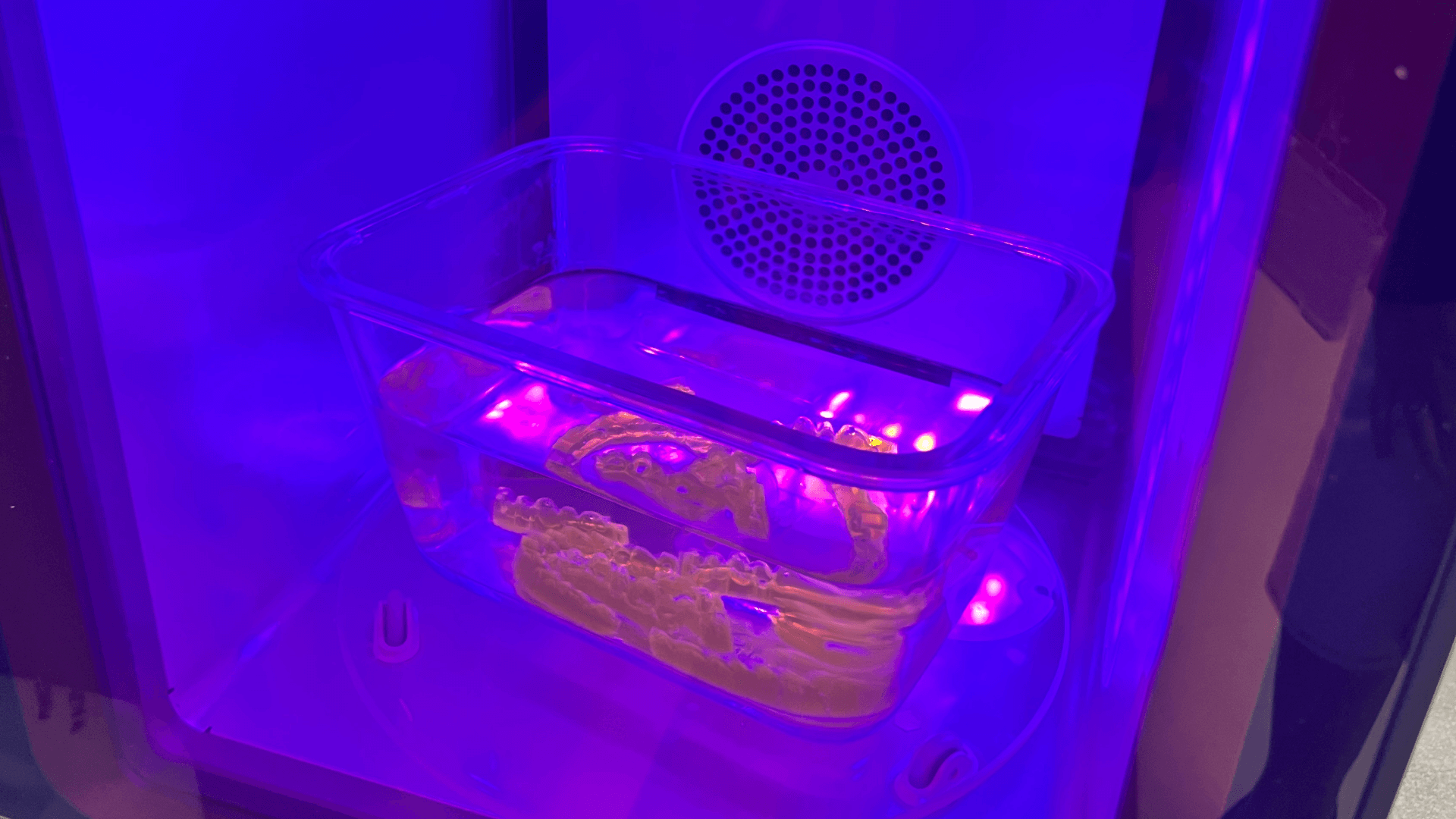

4.4 Nachhärtung

Zur Erhaltung der Maßgenauigkeit und Biokompatibilität müssen beim Nachhärten bestimmte Anweisungen befolgt werden.

Die Druckteile sollten sich während der Nachhärtung in einer von Formlabs validierten Nachhärtestation in einem transparenten Behälter befinden und mit Wasser bedeckt sein. Ziehen Sie die Liste kompatibler Geräte und die Druckerkompatibilität zurate.

Wurden die Transferschienen für die direkte Kompositrestauration mit Stützstrukturen und Rafts gedruckt, sollte die Raft-Seite beim Nachhärten nach unten ausgerichtet sein. Wurden die Transferschienen ohne Stützstrukturen direkt auf der Konstruktionsplattform gedruckt, härten Sie sie mit nach oben gerichteten Intaglioflächen nach. Härten Sie die Teile mit den im Fertigungsleitfaden angegebenen Einstellungen nach.

Lassen Sie das Nachhärtegerät zwischen den Zyklen auf Raumtemperatur abkühlen.

4.5 Entfernen der Stützstrukturen

Entfernen Sie die Stützen, falls vorhanden, mit einer Schneidscheibe und einem Handstück, einer Trennzange oder einem anderen geeigneten Fertigstellungswerkzeug.

Hinweis:

Das Abreißen der Stützstrukturen vom Teil mag zwar schneller gehen, kann aber Kerben im Teil hinterlassen oder die Anwendung beschädigen. Wir empfehlen, die Stützstrukturen einzeln abzuschneiden.

4.6 Fertigstellung

Falls nach dem Entfernen der Stützstrukturen noch Überreste auf der Oberfläche der 3D-gedruckten Transferschiene verbleiben, können Sie diese mit einer scharfen Irisschere entfernen.

Untersuchen Sie die dentale Anwendung. Entsorgen Sie das Teil und drucken Sie es erneut, falls Sie Beschädigungen oder Risse entdecken.

5. Verwendung und Pflege der dentalen Anwendung

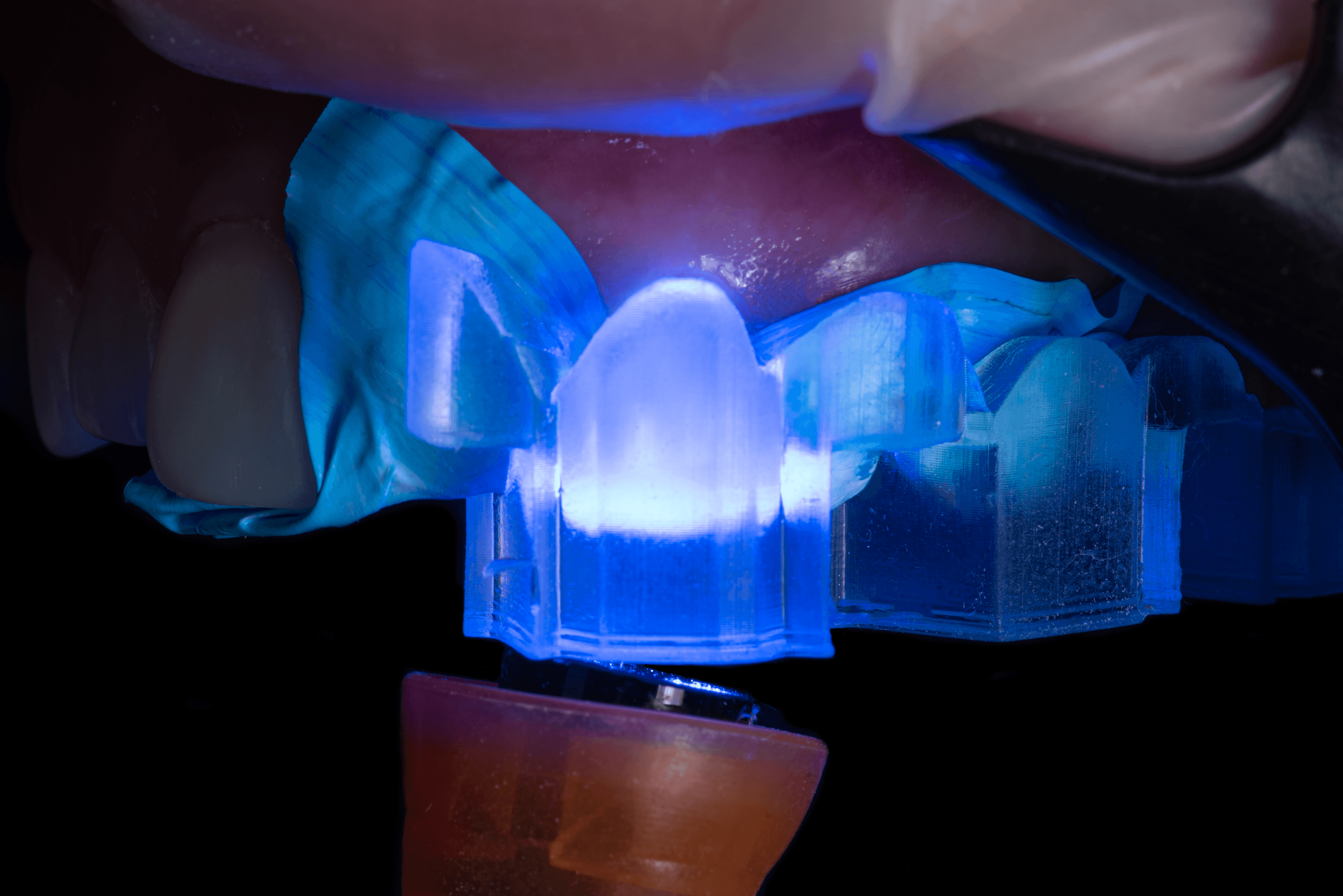

Empfehlung zur Polymerisationslampe

Bei unserer Zusammenarbeit mit zahnmedizinischen Fachleuten haben wir festgestellt, dass die richtige Polymerisationslampe die Haftung des Kompositmaterials über die Transferschienen erheblich verbessert. Wir empfehlen die recht erschwingliche und leistungsstarke Lampe Ledex WL-090+ Curing Light.

5.1 Reinigung

Vollständig nachbearbeitete Teile können mit neutraler Seife und zimmertemperiertem Wasser gereinigt werden.

Nach dem Reinigen sind die Teile immer auf Risse zu untersuchen. Entsorgen Sie die Teile, falls Sie Beschädigungen oder Risse feststellen.

5.2 Desinfektion

Die dentalen Anwendungen können mit neutraler Seife und zimmertemperiertem Wasser gereinigt werden. Die Transferschiene für die direkte Kompositrestauration kann gemäß den betriebsinternen Anweisungen gereinigt und desinfiziert werden.

Die von uns getestete Desinfektionsmethode umfasst das Eintauchen der fertigen Teile in frischen 70%igen IPA für fünf Minuten.

Untersuchen Sie das Teil nach der Desinfektion auf Risse, um die Integrität der Transferschiene zu gewährleisten.

5.3 Lagerung

Wenn sie nicht verwendet werden, sind die Druckteile in geschlossenen, lichtundurchlässigen oder orangefarbenen Behältern aufzubewahren.

Lagern Sie die Teile an einem kühlen, trockenen Ort ohne direkte Sonneneinstrahlung. Übermäßige Lichteinwirkung kann im Laufe der Zeit die Farbe und Leistung der Druckteile beeinträchtigen.

Lagern Sie die Harzkartuschen bei 10–25 °C. Bei der Lagerung dürfen 25 °C niemals überschritten werden. Von Zündquellen fernhalten.

5.4 Klinische Verwendung

Lesen Sie für die vollständige klinische Vorgehensweise den schrittweisen klinischen Arbeitsprozess auf der Website von DSD.

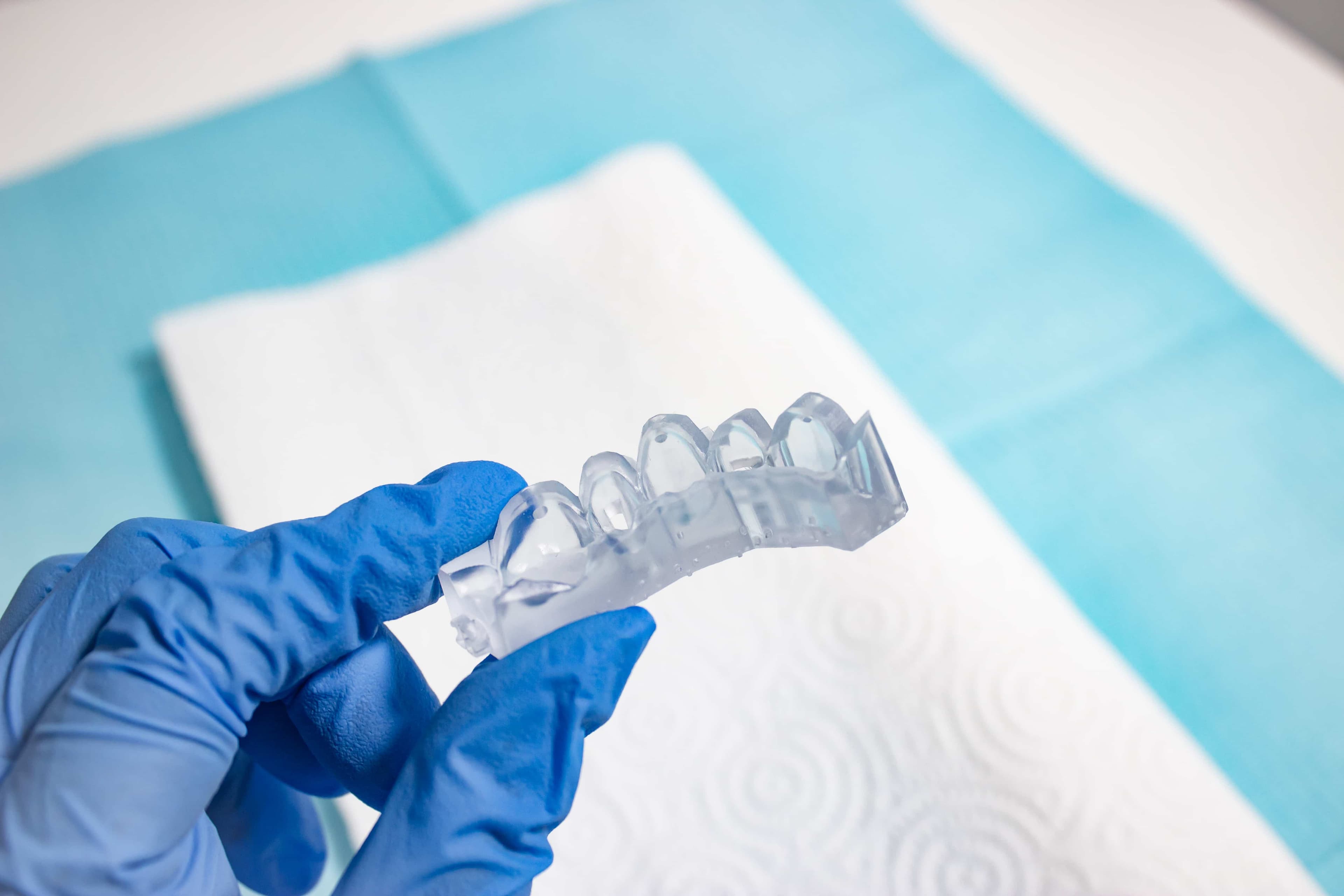

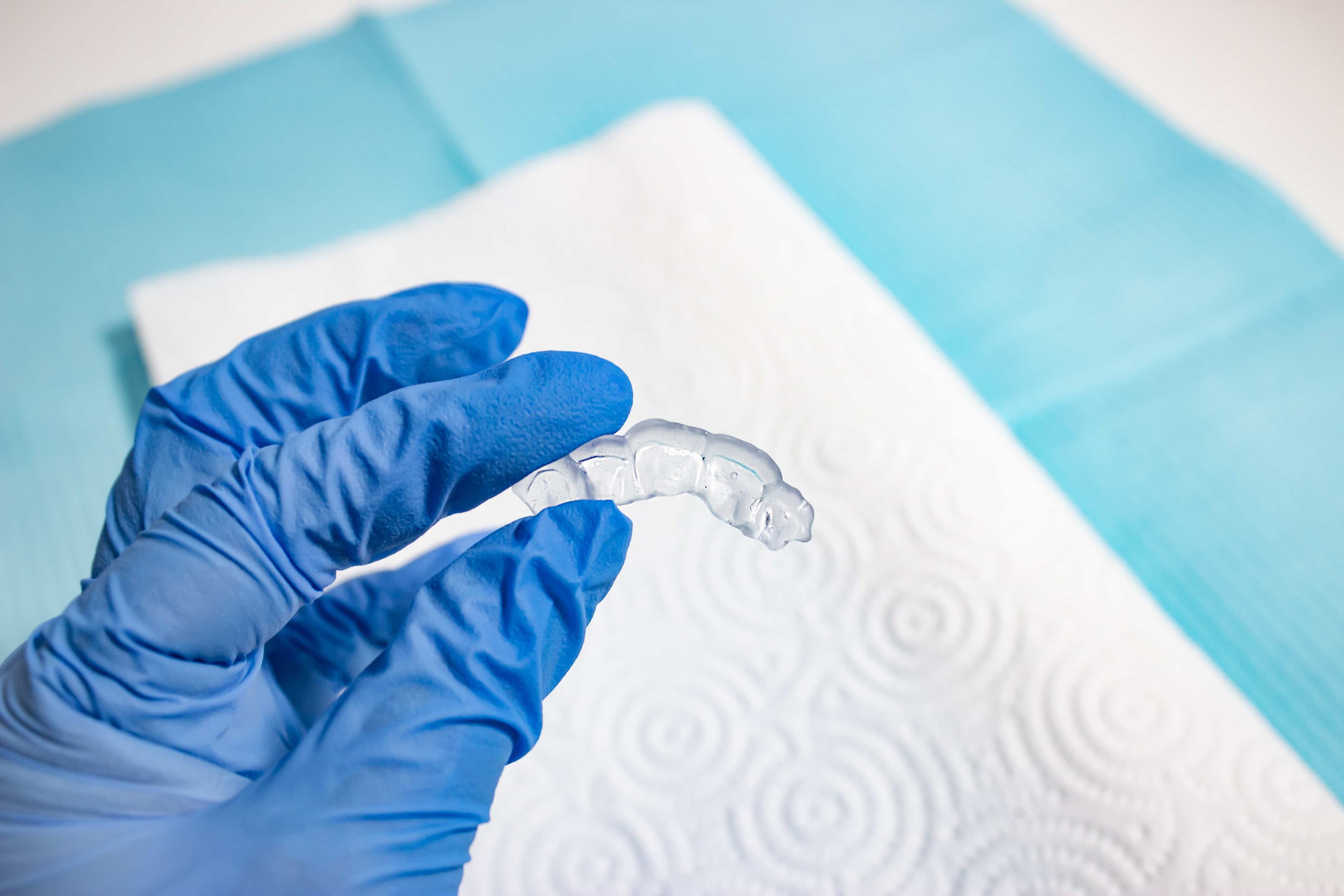

Es kann ein Trennmittel auf der Intagliofläche der Transferschiene angewandt werden, um die Haftung der Schiene am Kompositmaterial zu verringern.

Folgen Sie den Fertigungsanweisungen des Trennmittels.

Die Anwendung eines Trennmittels auf den Druckteilen ist nicht immer notwendig. Wir empfehlen, Ihr Kompositmaterial zuerst auf einer Testschiene auszuprobieren, um die Notwendigkeit eines Trennmittels zu beurteilen.

Gedruckte Transferschienen (Foto: DSD Planning Center)

5.5 Entsorgung

1. Ausgehärtetes Kunstharz ist ungefährlich und kann als normaler Hausmüll entsorgt werden.

-

Befolgen Sie die betrieblichen Vorschriften für Abfälle, die als biogefährdend gelten könnten.

2. Flüssiges Kunstharz sollte gemäß den gesetzlichen Bestimmungen (auf kommunaler, regionaler oder nationaler Ebene) entsorgt werden.

-

Wenden Sie sich an einen zugelassenen Entsorgungsfachbetrieb, um flüssiges Kunstharz zu entsorgen.

-

Der Abfall darf nicht in das Entwässerungssystem bzw. die Abwasserkanalisation gelangen.

-

Freisetzung in die Umwelt vermeiden.

-

Verunreinigte Verpackungen wie unbenutzte Produkte entsorgen.

6. Kompatibilität von Formlabs-Druckern mit IBT Flex Resin

Weitere Ressourcen

Lernen Sie die zahnmedizinischen Ressourcen von Formlabs kennen und entdecken Sie detaillierte Leitfäden, Schritt-für-Schritt-Anleitungen, Whitepapers, Webinare und vieles mehr.

Dentistry Made Easier

Der Form 4B ist ein rekordschneller zahnmedizinischer 3D-Drucker, der die umfassendste Materialpalette für Zahnmedizin und Kieferorthopädie bietet. Erstellen Sie in kürzester Zeit hochwertige Dentalmodelle und biokompatible Anwendungen, mit einem simplen Arbeitsablauf, unübertroffener Zuverlässigkeit und überragender Druckteilqualität, dank des Ecosystems des Form 4B.